CONTENTS

開発への道

2足のわらじで事業展開する開発会社ダブル技研プロジェクトの突破口

独特のからくり機構でコストを抑え汎用的な把持が可能なD-Handの特長開発のいま、そして未来

人間のための道具を持たせて何でもできるロボットハンドを目指して概要

INTRODUCTION

近年、ロボットによる人の作業代替に対するニーズが高まっており、汎用的に利用できる人型ロボットハンドの登場が期待されています。

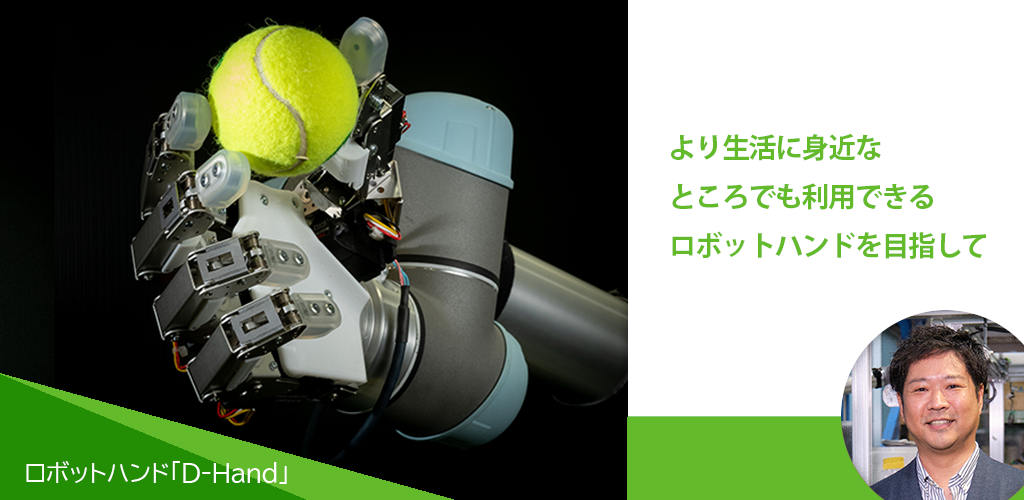

ダブル技研株式会社(以下、ダブル技研)の開発したD-Handは、からくり機構を応用した独自のメカニズムで、1個のモーターでもすべての指を連動させて制御することができ、多様な物を把持できる多指・多関節型のロボットハンドです。その開発史は、FA機器開発と福祉機器を手掛ける同社と、東京農工大学(以下、農工大)博士課程の学生が考案した義手モデルとの出会いから始まりました。

NEDOプロジェクトを通して高性能化、高次元化を果たしたD-Handは、より人間の手に近い働きが期待されており、従来のロボットハンドのように生産現場や製造現場だけでなく、福祉現場や生活のアシストといった、より我々にとって身近な場所まで活躍の場を広げようとしています。

開発への道

BEGINNING

写真1 ダブル技研株式会社

2足のわらじで事業展開する開発会社ダブル技研

ダブル技研(写真1)は、1977年に設立、創業48期目を迎える開発型モノ創り企業の会社です。FA(Factory Automation)・ロボティクス事業部と福祉機器事業部という2つの事業を手掛けています。

現在の社長は3代目の和田始竜さん。現会長である和田博さんが跡目を譲ったのが2024年10月のことです。ダブル技研の社名は、もともとは創業一家である和田家の頭文字のダブリューをもじって付けられたものですが、現在ではFAと福祉というダブル事業で経営されているという意味をも持つようになりました。

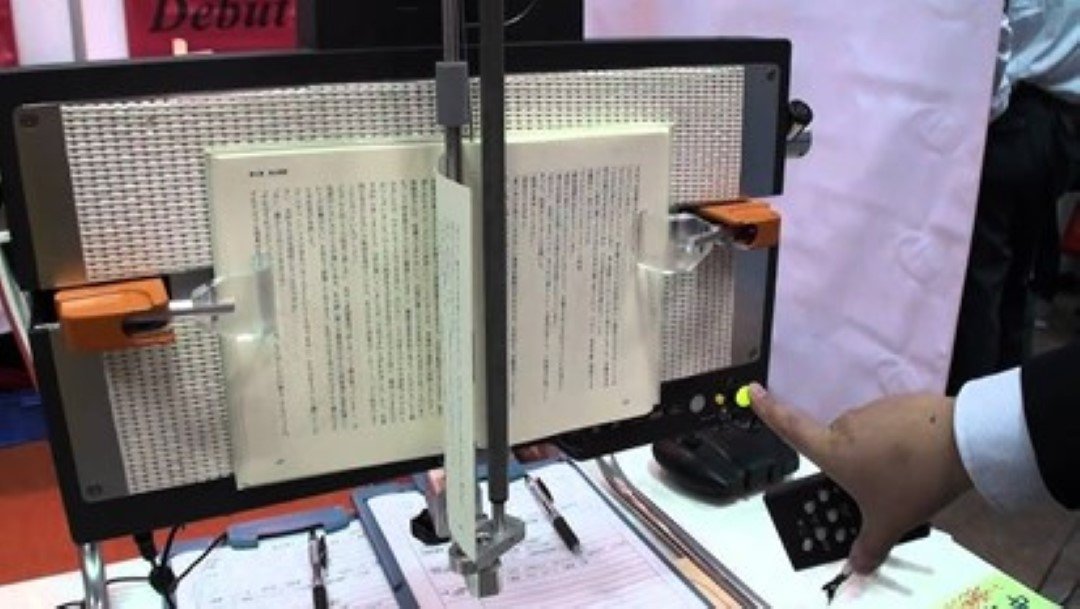

創業時には機械部品加工業を主な事業としていましたが、やがて大学や研究機関の提案する機械部品の製作も請け負うようになっていき、新たな機器類の製品化も手掛けるようになっていきました。そうした流れの中で開発したのが、同社の自社製品第一号であるページめくりロボット「りーだぶる」でした。(写真2)

写真2 はじめての自社製品「りーだぶる」(資料提供:ダブル技研株式会社)

本をセットしてボタンを押すことでページをめくるこのロボットは、工業製品として開発されたものでしたが、手の不自由な方を助ける福祉機器としてのニーズに答えることになり、これを機に、ダブル技研は福祉機器の開発も手掛けるようになっていきました。

学生のシーズから生まれたロボットハンド「D-Hand」

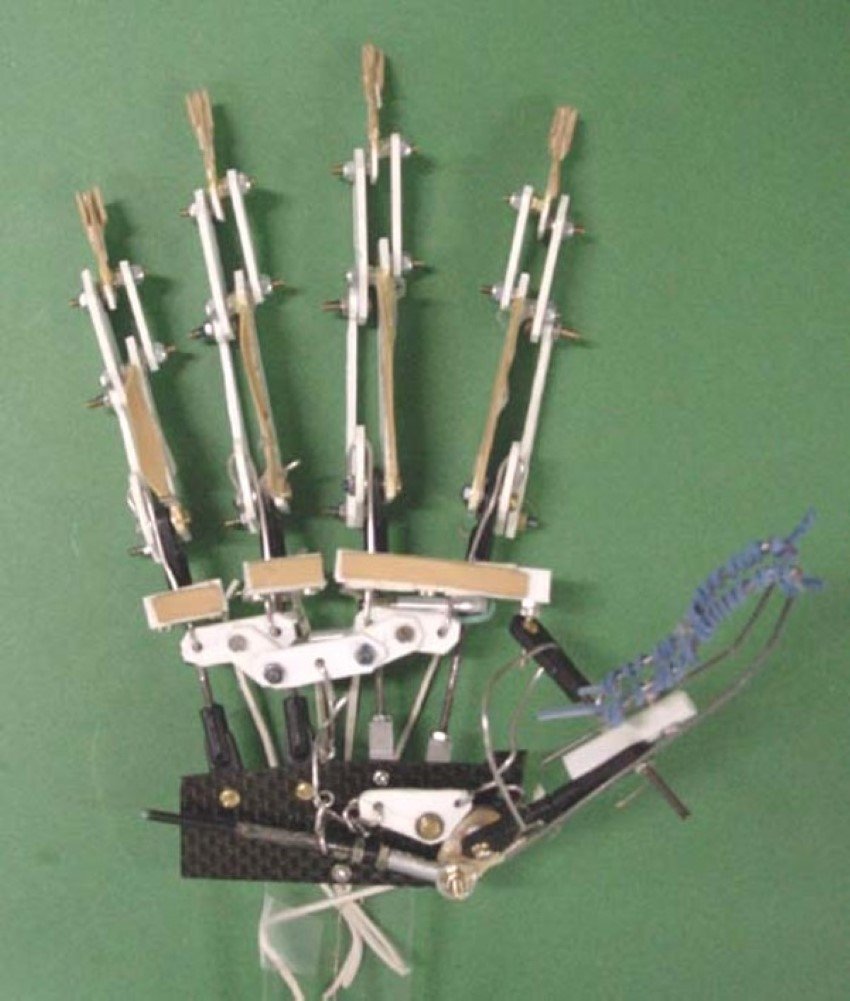

ダブル技研がロボットハンド「D-Hand」を開発するきっかけになったのは2000年のある出会いからでした。当時社長であった和田博さん(現会長)は、りーだぶるに続く次の自社製品として、汎用的になんでもつかめるロボットハンドを開発できないかと考えていました。そんな折、それまでにも付き合いのあった農工大の教授からある相談を受けました。ダブル技研が機械製造と福祉機器開発の双方に通じているという理由から、元東京都立産業技術高等専門学校(以下、都立産技高専)准教授で当時遠山研究室の博士課程の学生であった深谷直樹さんが発案したという義手のモデル(写真3)を評価して欲しいと紹介されたのです。

写真3 D-Handのシーズとなった当時農工大の博士課程だった深谷直樹さんの考案した義手モデル(資料提供:ダブル技研株式会社)

「それは人間の手のように5本の指がある義手のモデルでした。私たち機械製造のプロの目から見たらまだまだ作りが粗く、少しでも無理をさせれば簡単に壊れてしまいそうなものだったのですが、少し面白い機構を持っていました。その義手には1本のレバーしか付いておらず、それを押し引きするだけで5本の指が開いたり閉じたりするというからくり機構が内蔵されていたのです。その仕組に感心して、これを我々の技術で指の1本1本をしっかりした作りのものに仕上げていけば、ひょっとしたら新しい自社製品のひとつになるかもしれないという将来性を感じました」(和田博さん:写真4)

写真4 D-Handの開発をリードした和田博さん

早速、ダブル技研は深谷氏が准教授を務めていた都立産技高専と共同でD-Handの製品化への道を探り始めました。プロトタイプの研究を始めた当初は、まだ義手の代わりになる5本指のプロダクトというコンセプトで開発が進められていました。このプロトタイプをロボット学会や機械学会の機器展示コーナーに出展するとたちまち注目を集め、とある自動車メーカーの担当者の目に留まり、これをFA機器として製造できないかと相談を受けました。しかも、希望する利用用途としては5本もの指は必要ないので、3本指での開発という希望でした。

このからくり機構であれば、3本指にしても十分な性能を満たせ、かつより低コストで製造できるだろうと判断したダブル技研は、これを契機に、いよいよ本格的にロボットハンドとしてのD-Handの開発に向かっていくことになります。

D-Handの製品化に必要な資金を調達するため、都立産技高専と共同名義でNEDOが公募していた「次世代人工知能・ロボット中核技術開発」事業に応募。その将来性が評価され、見事「人の手に近い高性能で堅牢性を併せ持つロボットハンドの開発」プロジェクト(2016年度~2019年度実施)として採択されました。

プロジェクトの突破口

BREAKTHROUGH

独特のからくり機構でコストを抑え汎用的な把持が可能なD-Handの特長

現在の生産現場で使われているロボットハンドは2本の爪状の指で挟む“グリッパー”型が主流であり、人間の手に近い複数の指を持った多指型のものはあまり多くはありません。グリッパー型のロボットハンドはある程度汎用的に製造できる反面、把持できる対象が限定的であり、物の形状に応じてロボットハンドを交換する必要があるという欠点があります。それでもグリッパー型に比べて、指の数が多いロボットハンドが普及しないのには、コストの問題があります。指の数が増えればそれだけ必要な部品が多くなり相乗的に製造コストがかかることに加え、指の本数分だけ駆動源となるモーターや把持する対象物を検知するためのセンサーなどが必要になります。また、各指を連携して動かす必要が生まれ、制御も複雑になり、それもコスト上昇の要因になってしまいます。

一方、D-Handは、1つの駆動源(モーターやエアーシリンダー)でも複数の指を連動させる独自のからくり機構を持っていることで、従来の多指型ロボットハンドに比べると比較的低コストでの製造が可能です。

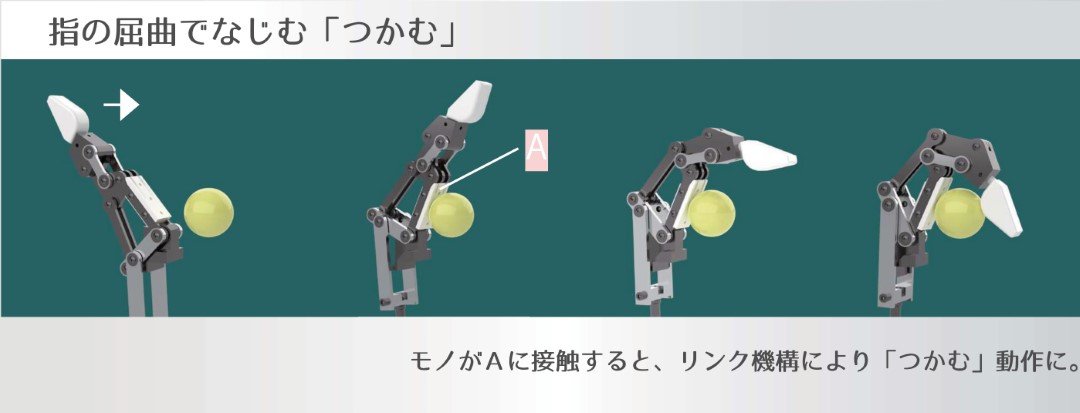

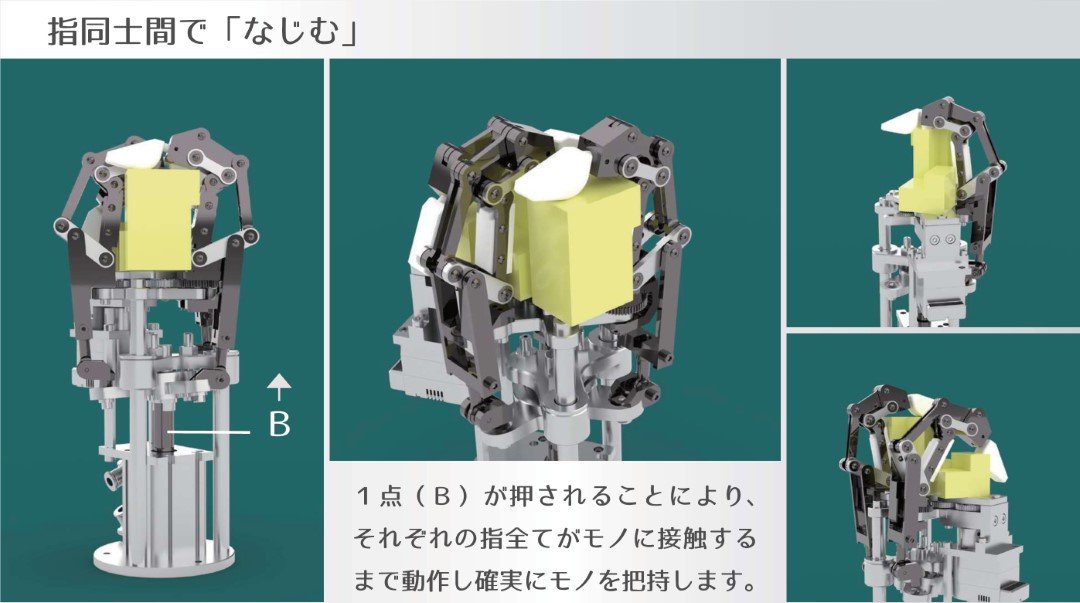

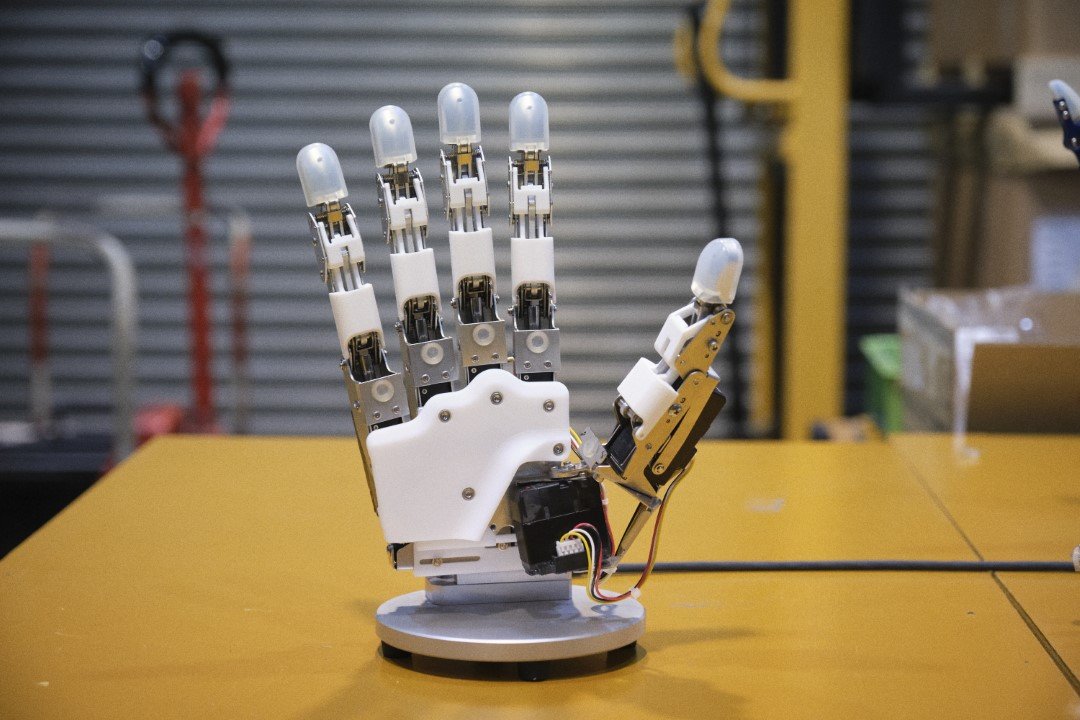

また、このからくり機構は、人の手指の曲げ伸ばしに使われている腱の役割を、独自のリンク機構(写真5)で再現します。指関節を四節リンクでつなぎ、さらに各指を協調リンクでつなぐことで、把持する対象物の形状に沿って指の形が自然に保持されるという特長があります。そのため、センサーを用いなくても様々な形状の物体に指の形が「なじむ」動作が可能になっています。(図1、2)

このからくり機構は、人間の手や指の微妙な構造を分析し、工学的に模倣した独自の構造で、最小限の力で、安定的に、かつ優しく物をつかむことを実現しています。

写真5 指関節のリンク機構。各所の動きに合わせて他の部位が連動して動く

図1 モノが当たった位置で当たった部位の指の屈曲が止まり、他の部位も同様に対象物に当たるまで屈曲し続ける、なじむ「つかむ」動作(資料提供:ダブル技研株式会社)

図2 自分の指の部位が当たる位置まで屈曲して止まるため、指1本1本が把持する対象物の形状に合わせる形で止まる、指同士がなじむ動作(資料提供:ダブル技研株式会社)

初期モデルの義手では人間の手指を動かすための腱にあたる部品をワイヤーで繋いでいましたが、ダブル技研のプロトタイプモデルでは、機械部品によるリンク機構で同様の動きを再現し、剛性と耐久性を上げました。

こうしてロボットハンドとしての最初のD-Handは、3本指モデルとして開発されました。(写真6)

写真6 初期に開発された3本指モデルのD-Hand

モーター制御技術の向上

このプロジェクトは、より人間の手に近い動きが可能な、汎用的に利用できるロボットハンドの開発を目指したもので、プロジェクト参画時点のD-Handの研究開発テーマは大きく3つありました。1つ目の課題はモーター制御技術の向上です。

D-Handは指の開閉をモーターの力で行いますが、重くて硬いものを持ち上げるにはモーターの力を強くしてしっかり握らなければ、重さに負けて指が開いてしまいます。逆に柔らかい物を傷つけないように握る際には、握る物に見合ったモーター出力にして指に掛かる力の加減を調節する必要があります。

こうした様々な把持対象物に対応するため、モーターの出力によって力加減を調整したり、力を加える方向(ストローク)を制御したりする機構設計を新たに開発しました。その結果、D-Handはモーターの出力やストロークを制御することで、強く握る、優しく握るといった動作が可能になり、柔らかい物から硬い物まで単一のモデルで対応可能になりました。

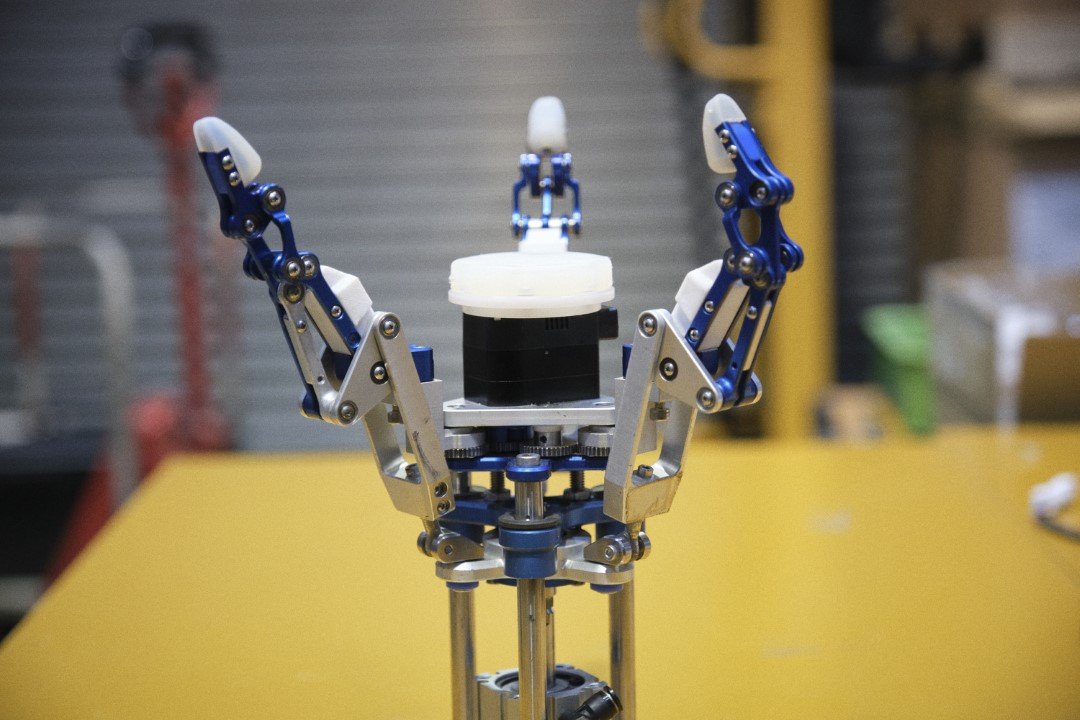

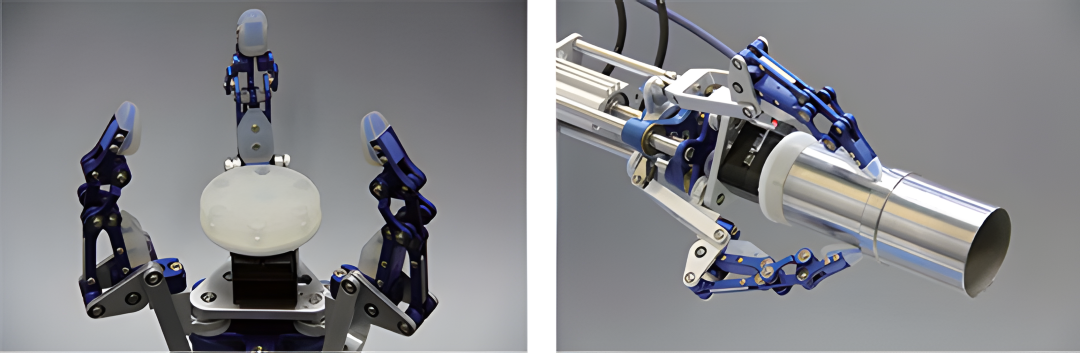

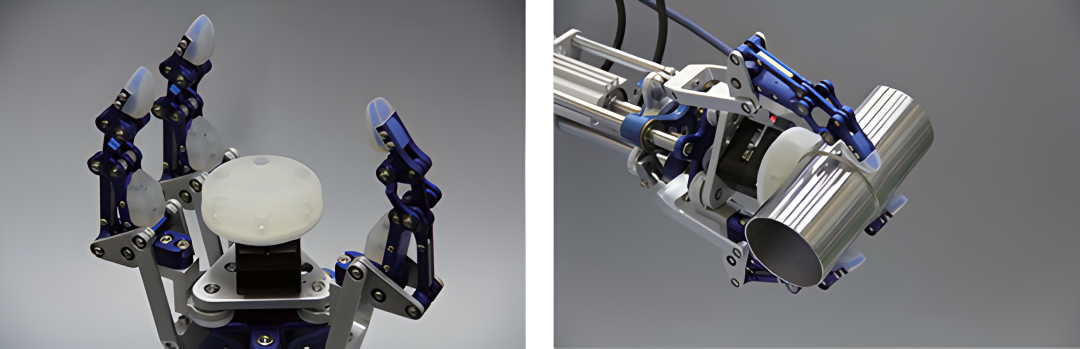

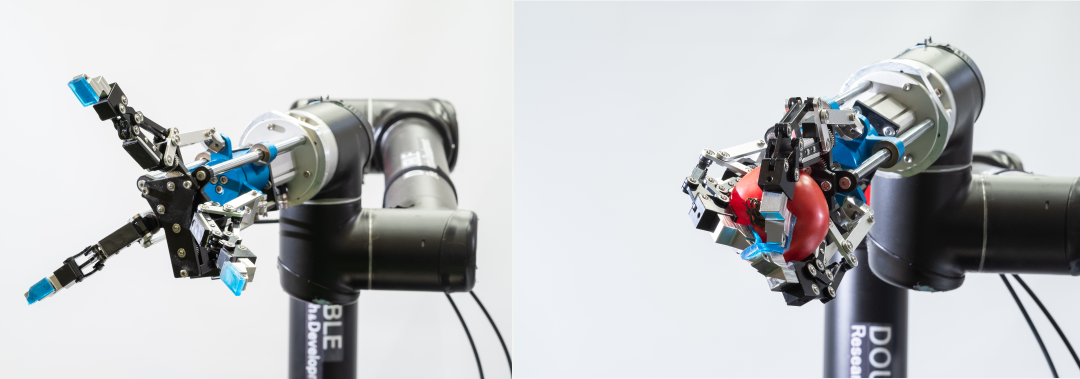

また、1個のモーターでも動かせるのが特徴のD-Handですが、あくまで駆動源が1個“でも“動かせるのであって、複数の駆動源を搭載すれば、より複雑な動きに対応できます。例えば、指の開閉のための駆動源のほかに、小型のサーボモーターを組み込むことで、指の配列角度を可変にできます。これにより、たとえば円柱形の物体を把持する際、上から把持するには3本の指を等間隔でつまむように動作させ、横から把持する際は、2本の指と1本の指を対照形に移動させ、人間の手で言うと、親指とそのほかの指で把持するのと同じような動きが可能になります。(写真7、8)

写真7 指の配列角度を等間隔に配置し、円柱形の対象物を上から把持した際のD-Hand Type A(資料提供:ダブル技研株式会社)

写真8 指の配列角度を変更し、円柱形の対象物を横から把持した際のD-Hand Type A(資料提供:ダブル技研株式会社)

外圧に弱いからくり機構の弱点の克服

2つ目の課題は、外圧に弱いというからくり機構の弱点の克服です。

からくり機構による制御は、様々な形状の物の把持にフレキシブルに対応できる反面、遊びがあるため外力に弱く、把持した物を固定する力が弱いという課題がありました。

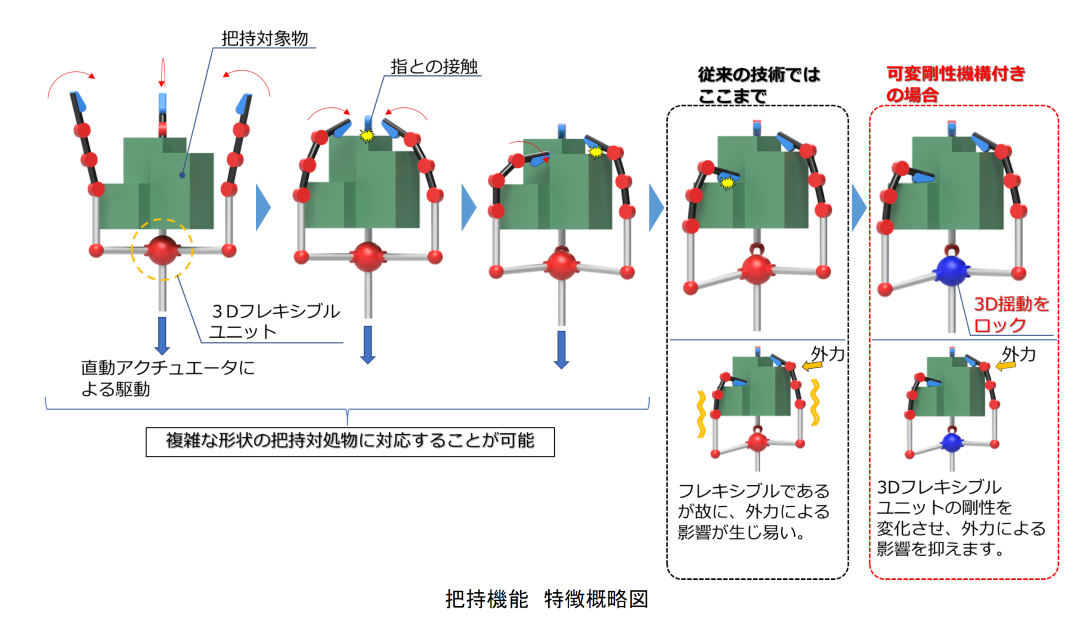

この課題を解決するために考案されたのが、「可変剛性機構を持った3Dフレキシブルユニット」(図3)です。3Dフレキシブルユニットは、把持対象物の形状に合わせて各指の可動範囲を大きくする機能を持っています。このユニットに、対象物の把持後、その姿勢を固定(ロック)して剛性を変化させる機能を持たせることで外力による影響を受けにくくするのがロック機構です。

3Dフレキシブルユニットのロック機構自体は以前のモデルより搭載されていましたが、ロック機構の効き具合はフレキシブルユニットに取り付けてあるプランジャ(ネジ)の締め具合により手動で調整するというものでした。ですが、これだとロボットアームなどに取り付けた現場での運用中には調整することができないため、運用中にも外部信号でロック機構を制御できる技術として開発されたのが「可変剛性機構」です。

図3 可変剛性機構付き3Dフレキシブルユニットによる把持機能の特徴概略図(資料提供:ダブル技研株式会社)

これらの成果により新たに開発されたのが、可変剛性機構を備え、従来モデルより“つかむ”、“つまむ”ための機能を向上させたD-Hand Type Rという3本指ロボットハンドです。(写真9)

写真9 ロック機構を備えた3本指ロボットハンドD-Hand Type R(資料提供:ダブル技研株式会社)

「繰り返し同じ動きや精度を再現する」という壁

3つ目の課題は、繰り返し同じ動きや精度を再現することでした。

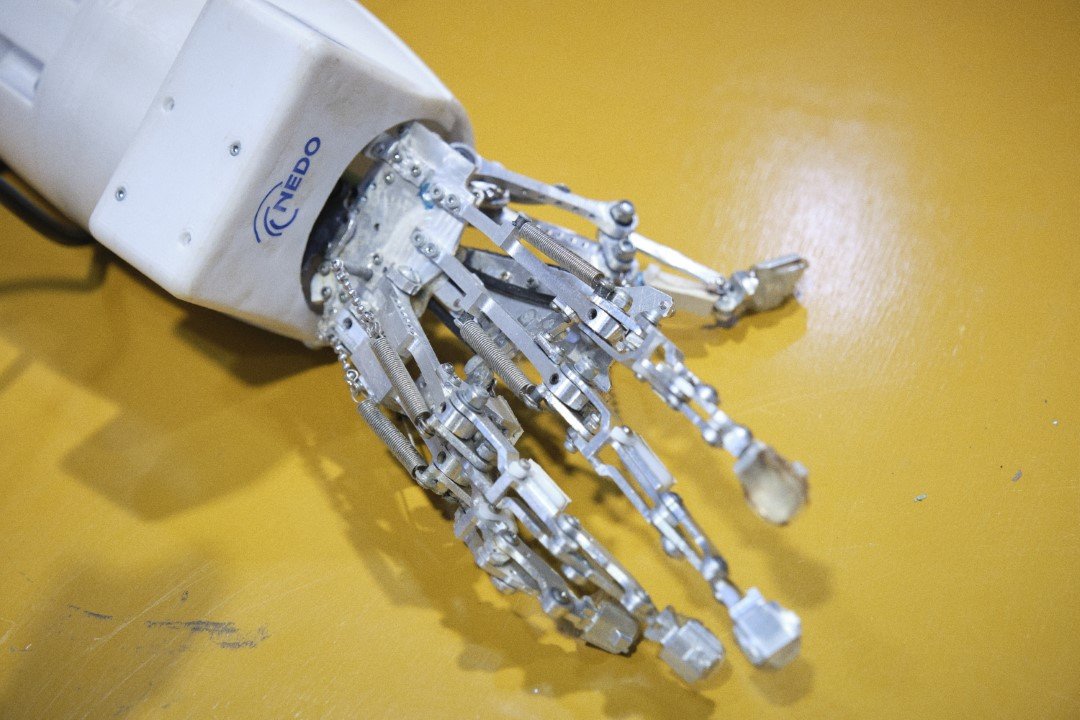

NEDOプロジェクトの応募当初は3本指モデルだったD-Handでしたが、もともとの農工大のシーズに沿った5本指タイプのロボットハンド(写真10)の開発にも挑戦しました。

写真10 開発初期の5本指モデルのD-Hand

もちろん、シーズ考案者の当初の目的であった義手としての役割も考えてのことでしたが、義手となると、それを使う人の環境や、重すぎては使えないなど、単なるロボットハンドの技術だけに留まらない分野での研究が必要となるため、本プロジェクトではあくまでFA機器としての5本指タイプのロボットハンド開発という位置づけで行われました。

その5本指タイプのロボットハンド開発の壁となったのが、繰り返し同じ動きを再現するのが難しいということでした。これはD-Handの改良にあたって常に向き合ってきた課題でもありましたが、5本指のD-Hand開発ではその問題がさらに顕著になりました。リンク機構で協調させる指が増える分、つなぎ方のバランスに個体差があると、1本の指だけ動きが遅れたりタイミングが合わなかったりといった動作のばらつきが起こってしまうのです。また、人間の手の形に近い5本指モデルでは、親指だけ役割が違い、関節の数が1つ少ない代わりに、内転と言って、内側に握り込む動きが必要になり、他の指とは別の制御も必要でした。

この問題の解決には組み立て段階での調整が必要になることから、机上の論理だけではなく、実際にパーツを作って組み立ててみて検証するという作業を毎回行わなければなりませんでした。この作業効率を改善してくれたのが3Dプリンターの導入です。これにより、試作品の製作スピードが上がり、それと同時にコストを下げることもできました。

「ほかにも、関節部に使用するパーツの材料を見直し、プラスチック、金属、樹脂など様々な材料で試作を行い、このパーツはこの材料で作ればOKというものもあれば、どんな材料も合わないので都立産技高専で設計からやり直してもらい、まったく形状を変えてしまったというような部品もありました。形状を変え、材質を変え、さらに加工方法を変えたらうまくいったということもありました」(和田博さん)

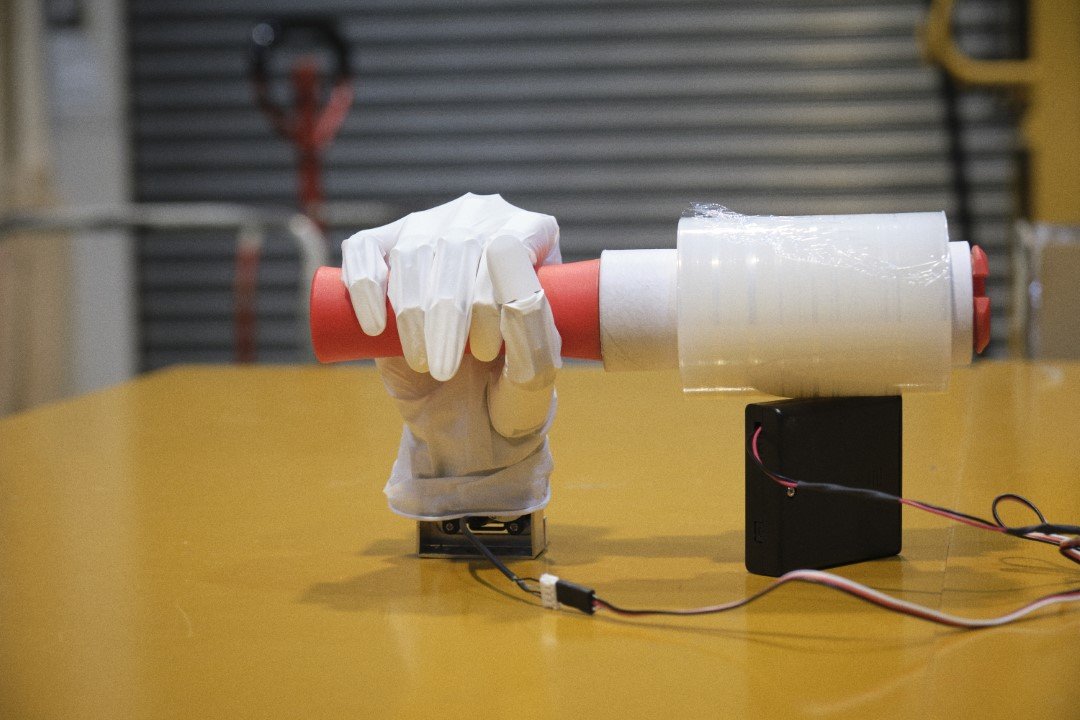

こうして様々な試行錯誤の末開発されたのが、5本指のD-Hand-5PTです。(写真11、12、13)

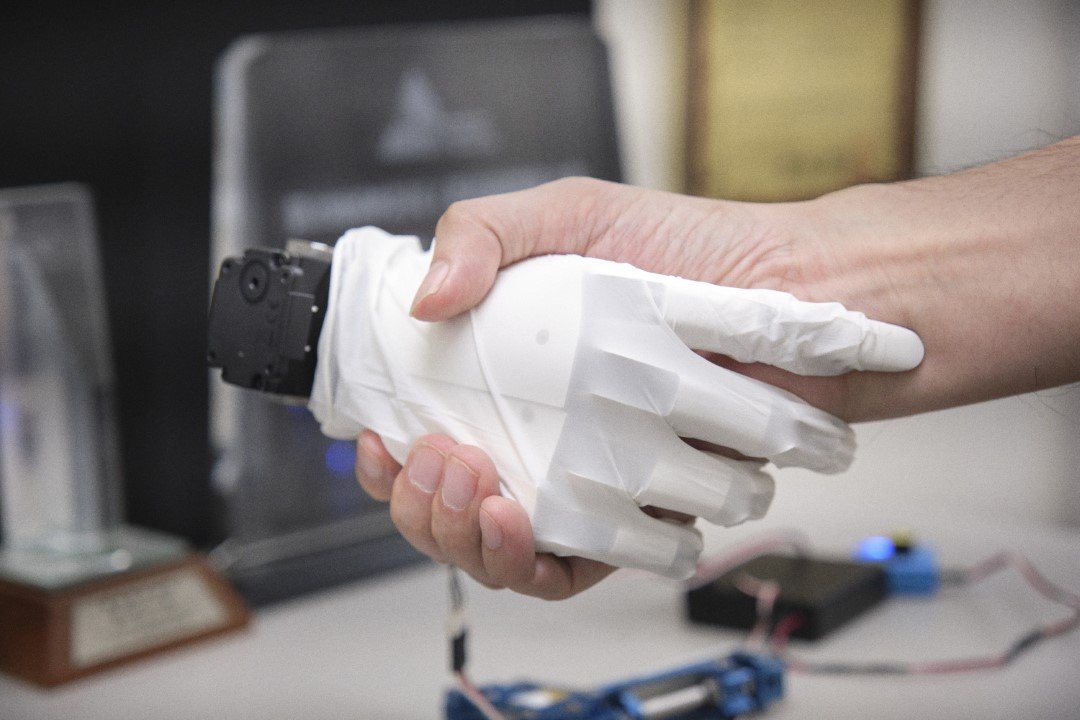

写真11 完成した5本指のD-Handのサンプル機。1個の駆動源ですべての指が連動して動く

写真12 物の握り方も人間の手のように把持する対象にフィットする

写真13 人間と握手することも可能。このサンプル機は女性の手のサイズをモデルに作られている

100台無償提供した5本指の試作サンプル

こうしたD-Handの開発プロジェクトの期間中、和田博さんが最も思い出に残った出来事というのが、5本指のD-Handのサンプル機を100台作るという大仕事を行ったことでした。そのきっかけはNEDOの委員会でした。

「このNEDOプロジェクトは複数年度に渡るものでしたので、期間中に何度か、決められた期日までに設定された目標をどの程度まで達成したかを報告する委員会があったんです。その委員会に、できあがった5本指のD-Handのサンプル機を持参したところ、参加されていた大学の先生から、このロボットハンドは面白いから100台くらい作って大学や研究機関に無償で貸し出して評価してもらってはどうかというアイデアが出たんです。そのアイデアはNEDOからも承認されて、そこから1ヶ月のうちに100台のサンプルを作るという大仕事が始まりました。委員会から戻って社員に伝えたときには、みんな大慌てでしたね」(和田博さん)

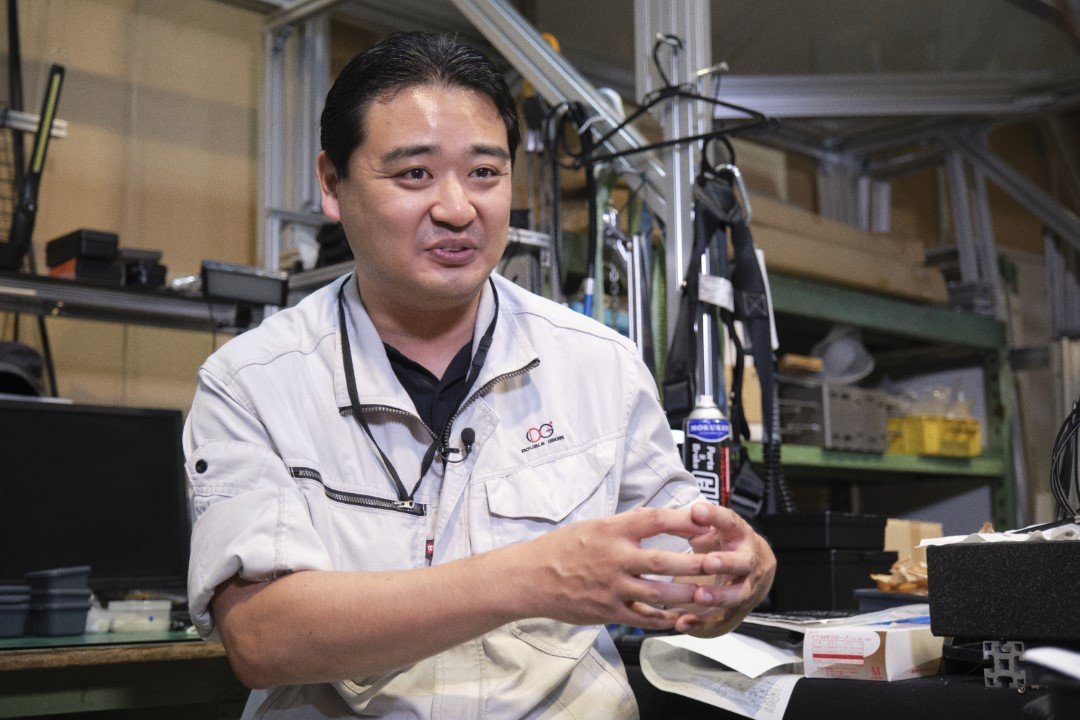

100台ものロボットハンドを作るのは、ダブル技研にとって初めてのことでした。NEDOプロジェクトで実証テストを担当した吉沢直之さん(写真14)は、この100台のD-Handの製作時の苦労を次のように語ってくれました。

「100台を量産しなければならないということで、同じパーツを何個も作る必要があり、その型を作るのには大変苦労しました。通常のFA機器は直線的な形状が多いのですが、人間の指は滑らかな曲線でできているので、寸法を測るのが難しく、また型を使って量産ができるように、元のサンプル機で使っていたパーツの形状の設計を修正する必要があったのです」(吉沢さん)

写真14 メカニクス開発責任者の吉沢直之さん

こうして量産され、ロボット研究機関各所に貸与された100台のD-Handには多くの評価レポートが寄せられました。このレポートは、成果報告としてNEDOへ伝えられ、その後のD-Handの開発にもフィードバックされました。

「我々にとってかなり大きな挑戦でしたが、無事クリアできてホッとしました。嬉しいよりも、プレッシャーから開放されたという安堵感のほうが強かったです。プロジェクト参加企業にとってNEDOの委員会というのは、ある意味では大変なハードルですが、そこでいただけるアドバイスというものは、普段我々がお付き合いしている方々だけでなく、他の企業の方の意見も聞けるので、大変参考になりありがたいものです。また、NEDOプロジェクトへの参加は、自社のブランド力の向上にも大きく貢献してくれます。おかげで、こうした汎用のロボットハンドを探しているのですけどというクライアントさんがいると、それならD-Handがあるよ、と名前を挙げていただけることが多くなりました。そうしたことも、NEDOの推進しているプロジェクトだということが大きいと思います」(和田博さん)

開発のいま、そして未来

FOR THE FUTURE

人間のための道具を持たせて何でもできるロボットハンドを目指して

NEDOプロジェクトを経て、D-Handには様々なバリエーションが誕生しました。より人間の手に近い動きを可能にした、7個のモーターを搭載したモデルも製作されました。(写真15、16)

写真15 より人間の手に近い動きを可能にした7個のモーターを搭載したD-Hand。指を1本1本独立して動かすことができ、親指の付け根には内転用のモーターを搭載している。

写真16 それぞれの指が独立して駆動。4本の指で缶を保持しながら、人差し指だけでスプレーの噴射のオンオフが可能なのもこのモデルならでは。シュークリームのような柔らかい物も、モーターの出力制御により、潰さずに持ち上げることができる。(提供:ダブル技研株式会社)

現在、D-Handはベースモデルとして複数のタイプを持つロボットハンドユニットとして商品化され、販売されています。そのまま標準品として販売される場合もありますが、まだまだ顧客の要望に応じてカスタマイズされて販売されるケースが半分以上を占めていると言います。

D-Handの活用範囲は広く、スーパーやコンビニなど多品種の商品を扱う現場でのピッキング作業、バルブの開け閉めからボタン操作まで可能なプラント巡回点検ロボット(写真17)、個体によってサイズや形の違う農作物の収穫用の無人トラクターへの搭載、人間の手のような柔軟性が必要とされる部品挿入作業の自動化など、製造業や物流業界など幅広い分野への導入拡大が期待されています。

写真17 プラント巡回点検ロボットに搭載されたD-Hand。(提供:ダブル技研株式会社)

しかし、ダブル技研の目標はさらに高みにあります。それは、さらに汎用性を高め、人間の手のように道具を使うことができるロボットハンドの開発です。人間が実生活で使う道具類は基本的に人間の手の形にフィットするように作られています。そのため、人間用に作られた道具を自由に操ることができるロボットハンドがあれば、製造現場や作業現場に限らず、一般家庭や福祉の現場など、より幅広い分野で活用できるロボットハンドが作れるのではないかと考えているのです。

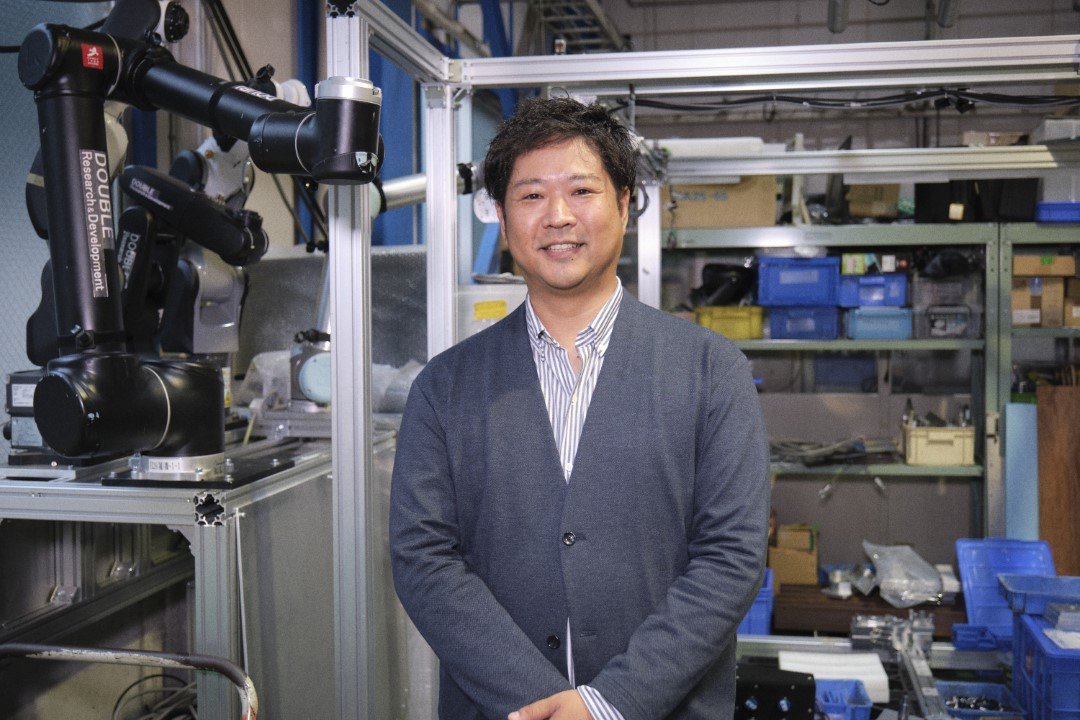

和田博さんの後を継ぎ、これまで同社の福祉機器事業を牽引してきた和田始竜社長(写真18)は、D-Handの今後の展望について次のように語ります。

「特に福祉業界では、車椅子にD-Handを付けて搭乗者の方が物を取るのをアシストするといった利用法も考えられ、ダブル技研の得意とするFA事業と福祉機器事業のシナジーにより、さらに高次元のロボットハンド開発ができると考えています。より生活に身近なところでも利用できるロボットハンドの開発を目指して、さらに研究を進めていきたいと考えています」(和田始竜さん)

写真18 3代目社長の和田始竜さん。

開発者の横顔

FACE

不言実行がいいという人もいますが、私は有言実行のほうがいい

NEDOプロジェクト参画当時は代表取締役を務め、プロジェクトを牽引してきた和田博さん。もともとはまったく違う業界で働いていたと言います。

「ダブル技研は私の父親が起こした会社で、当初は機械加工の会社でした。私はもともと土木関係の仕事をしていたのですが、勤めていた会社で事業再編成があり退職した折に父親が一緒にやるかと言ってくれたんです。それまでは小さくても数センチという単位で物を計る仕事をしていたのが、急にコンマ数ミリ単位の物を扱うようになって、当初は大変な思いをしました。機械工作もそこから独学で学んでいったのですが、今もいろいろな機械を作って商売ができているので、結果的には自分に向いていたのだと思います」

そんな博さんがこの仕事をしていて一番うれしかったのは、自社工場を持てたときだと言います。

「喜怒哀楽は豊かな方だと思うんですけど、飛び上がって喜んだという経験はあまりないんですよね。それでも、もう20年ほど前になりますが、自社工場ができたときは嬉しかったですね。それまでは貸工場で、近所に住宅もあって、夜は音が漏れるのを気にしながら作業をしていましたから」

そんな博さんの座右の銘は「為せば成る」。

「やっぱりそう思わないと成っていかないと思いますし。あるいは、どんなものでも、こうなりたい、こうしたいということを常に思っていないとなかなか叶わない。そうして思い描いたことを年中人にしゃべるということをやってきました。そうすると、意外と人からヒントをもらえたり、こうするといいよとアドバイスをもらえたりする。不言実行がいいという人もいますが、私は有言実行のほうがいいと思っています」

ダブル技研株式会社 取締役会長

和田 博 さん

ダブル技研をワクワクできる会社にしていきたい

2024年の10月にダブル技研の3代目として代表取締役に就任した和田始竜さん。それまでは、先代の博さんがFA機器事業を統括し、始竜さんは福祉機器事業の責任者として従事してきました。

「D-Handの開発期間中は福祉機器の事業を中心に見ていたので、本当に端のほうで少し手伝っただけだったのですが、それでもD-Handのプロトタイプとして作った指が1本だけのモデルを見たときには、これはすごいぞと素直に思いました。展示会で人だかりができたり、こんな小さな会社のチャンネルなのに動画が40万再生もされたり、色々な研究者の方に、よくこんなものを思いついたね、なんて言っていただけることもあって、そういうときは誇らしいですし、やっぱり嬉しいですね」

これから会社を引っ張っていく立場になった始竜さんに、ダブル技研をどんな会社にしていきたいかを聞いてみました。

「一言でいうとワクワクできる会社ですね。ちょっと抽象的ですけど、色んな意味で楽しい会社にしていけたらいいなと思っています。自分たちがやりたい、作りたいと思ったときに、そこに制限がないといったところがダブル技研のとても楽しいところだと思っているので、そのイズムは継承していきたいですし、何より私が、どうせやるなら楽しくやりたいという性格なので、会社全体がそうなってくれたらいいなと思っています」

ダブル技研株式会社 代表取締役

和田 始竜 さん

今やっていることは次に何かを成すための練習だと考えるようにしています

NEDOプロジェクトにおいて、ロボットハンドの機構開発及び実証テストを担当した吉沢直之さん。子供の頃から人型ロボットに興味があり、国際ロボット展でダブル技研の指型の製品を見て、「これだ!」と思い転職を決意。現在、同社のロボットハンド開発の最前線に立っています。

「高校生の頃には、もうロボット関連の進路に進もうと考えていました。ただ、手の分野に絞ったのは大学生になってからでした。大学生の頃、自分はロボットのどの分野に興味があるのかと考えた時に、足は車輪などで代用できますが、手はほかに代用が利かないパーツなので、より面白そうだと思い至ったんです」

そんな吉沢さんの感じる今の仕事の醍醐味は、発想が実現する喜びだと言います。

「今までにない原理や構造で、こうしたら動くのではないかというアイデアが実際に形になって動いた時には、嬉しいですしやりがいを感じます。私は、今やっていることは次に何かを成すための練習だと考えるようにしているんです。今回やったことが、何年後かに別の仕事で役立つこともあります。うまくいったこと、失敗したこと、どちらも次に活かせるように、常に考えています。ひとつ仕事をするときには、何かしら新しいことを試してみるようにしています。全く同じ仕事はそうそうないので、前回うまくいった部分を応用したり、逆に、トラブルが起きた部分を改善したりと、常に少しずつでも進歩できるように心がけています」

ダブル技研株式会社 FA事業部 プロダクト開発グループ リーダー

吉沢 直之 さん

なるほど基礎知識

なるほど基礎知識

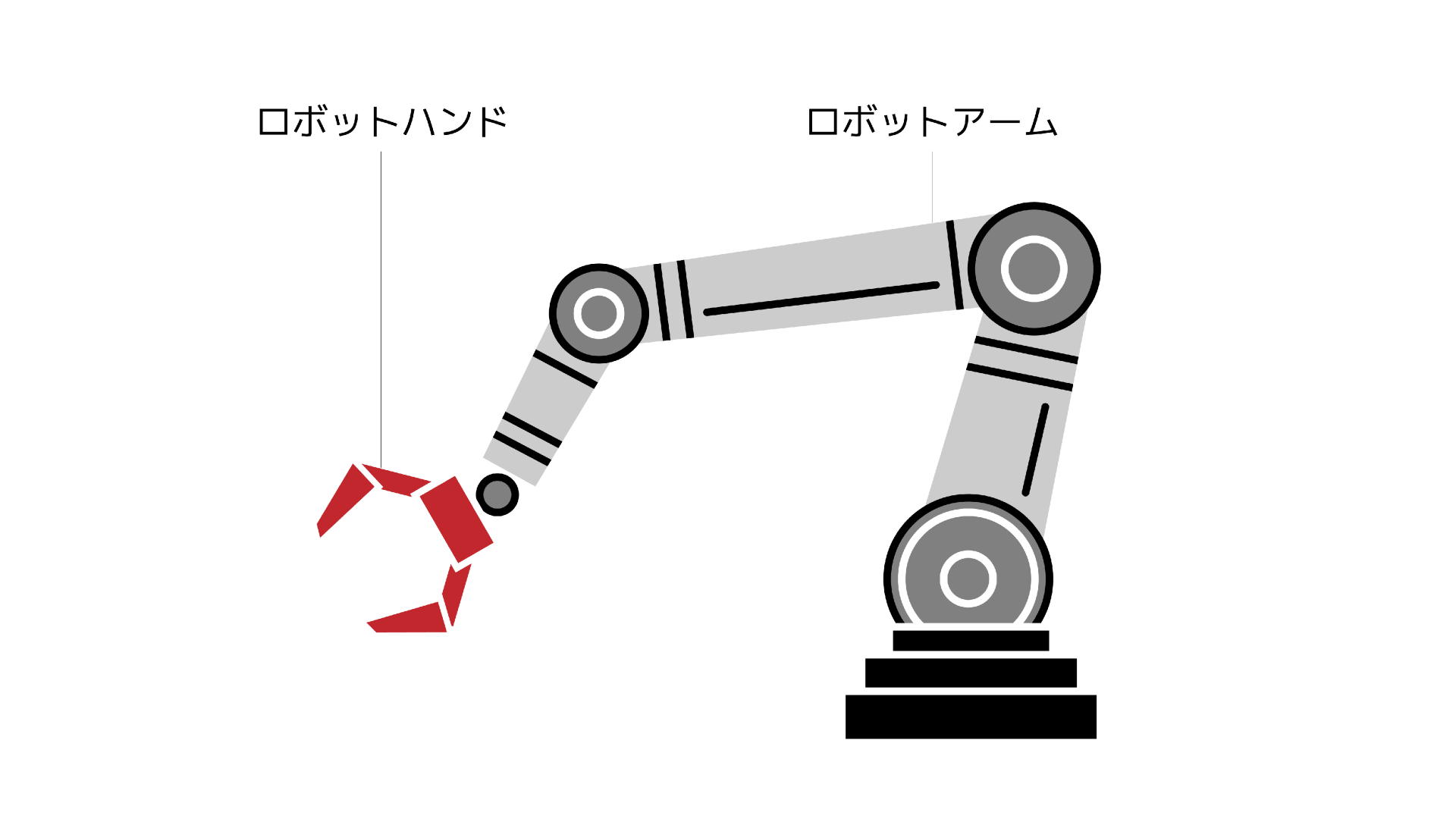

ロボットハンドとロボットアーム

ロボットハンドというのは、人間の手でいうと手首から先にあたる部分です。一方、腕に該当する部分は、ロボットアームと呼ばれています。

ロボットハンドとロボットアーム

一般的に、ロボットハンドとロボットアームはそれぞれ別の会社で製造されています。というのも、ロボットハンドの製造はロボットアームに比べて量産化しづらいためです。現在のロボットアームは高度な精度と力強さを実現し、すでに人間の腕を超える能力を持った汎用的に利用できる製品が開発されています。その一方で、ロボットハンドは納入先の利用用途ごとにカスタム製造するか、あるいは設計から行って新たに開発する必要があるというケースが多く、量産化しづらいのです。そのため、ロボットアームを量産するような大手のロボット製造業者はロボットハンドの製作には注力しておらず、ロボットハンドの製作は顧客の要望に合わせて小回りの効く少量多品種の開発・製造を得意とする企業が請け負い、それぞれの製品をロボットSIerのようなセットメーカーが組み合わせて納入するという業態が一般的になっています。

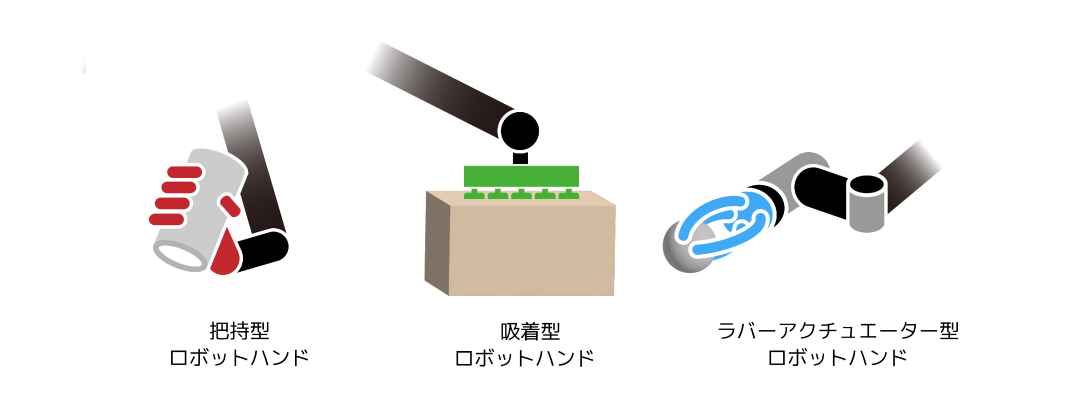

ロボットハンドの種類とその役割

産業用ロボットハンドは、主に把持型、吸着型、ラバーアクチュエーター型のなどの分類があります。把持型は指を開閉させて物体を把持し、吸着型は真空や磁力を利用して物体を吸着します。これらの機能により、ロボットハンドは製造業や物流業などで物体の移動や配置に活用されています。

ロボットハンドの種類

把持型ロボットハンド

把持型ロボットハンドは、人間の手のように指を使って物体をつかむタイプです。D-Handやグリッパータイプのロボットハンドもこれに分類されます。このタイプのロボットハンドは、複数の指を持ち、物体をしっかりと保持することができます。指の数や形状は用途に応じて異なり、一般的には2本指から4本指のものが使用されます。これにより、様々な形状やサイズの物体を扱うことが可能です。電動型の把持型ロボットハンドは、モーターを駆動源とし、プログラム制御によって指の開き具合や把持力を細かく調整することが可能です。空気圧型の把持型ロボットハンドは、シンプルな構造が特徴で、空気圧を調整することで把持力を簡単に調整できます。このシンプルさにより、メンテナンスが容易であり、初期設定もスムーズに行えるため、導入が比較的容易です。

吸着型ロボットハンド

吸着型ロボットハンドは、真空や磁力を利用して物体を吸着し、持ち上げるタイプです。このタイプのロボットハンドは、物体を直接つかむのではなく、吸引力や磁力を活用して物体を移動させることができます。真空型と磁力型の2種類があり、それぞれの特性に応じて異なる用途に適しています。真空型ロボットハンドは、パッド内を真空にして物体を吸着させる仕組みです。この技術は、ガラスや金属の板など、把持型では操作が難しい大きな物体に対しても効果的です。磁力型ロボットハンドは、磁石を利用して磁性体の物体を吸着します。このタイプのハンドは、物体の表面に多少の凹凸があっても磁力で吸着できるため、持ち上げることが可能です。

ラバーアクチュエーター型

ラバーアクチュエーター型ロボットハンドは、ゴム人工筋肉を用いることで、柔軟性と力強さを兼ね備えています。この技術は、ゴムチューブと高強度繊維のスリーブから構成され、軽量でありながら高出力を発揮します。これにより、様々な形状や硬さの物体を柔軟に扱うことが可能です。ラバーアクチュエーター型ロボットハンドは、柔らかい素材を扱う際に特に適しています。果物や精密機器など、デリケートな物体を傷つけずに扱うことができるため、食品産業や電子機器の組み立てなどでの活用が期待されています。

このほか、特殊な工具を用いる作業や特定の作業向けには、専用の特化型ロボットハンドが使われることもあります。たとえば、溶接専用のコテ型ロボットハンドや塗装用の噴霧ロボットハンドなどがこれにあたります。

NEDOの役割

NEDOの役割

「次世代人工知能・ロボット中核技術開発」

2015~2019年度

AI・ロボット部 (当時 ロボット・AI部)

本プロジェクトでは、現在の技術の延長上にとどまらない、人間の能力を超えるような革新的な要素技術をターゲットとし、今まで想定しなかった分野での需要創出を目指しました。その中で、今回開発したロボットハンドは人間の前腕、手首が持つ動作に応じてハンドの姿勢を固定でき、人間の柔軟性を利用した手作業の代替や多品種ピッキング作業の自動化を実現し、さらに一般家庭や福祉の現場など、より幅広い分野における活用を目指しております。

NEDOは今後も本事例のような、新規性・独自性を明確にした技術開発を支援し、社会実装を見据えることで「使える技術」の創出につなげます。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。