CONTENTS

プロジェクトの突破口

ドライ低NOx水素ガスタービン技術開発における課題と解決開発のいま、そして未来

開発した水素ガスタービンの製品化と市場投入開発者の横顔

このプロジェクトチームはそれぞれの分野のエキスパート集団概要

INTRODUCTION

川崎重工業株式会社(以下、川崎重工業)は、2010年頃から将来の脱炭素社会を見据え、「液化水素サプライチェーン」の構築構想を掲げ、水素エネルギー事業に取り組んできました。その取り組みの中で、水素の利用技術の一つとして、ガスタービン発電技術に着目し、ドライ方式水素ガスタービンコージェネレーションシステムの開発を進めてきました。

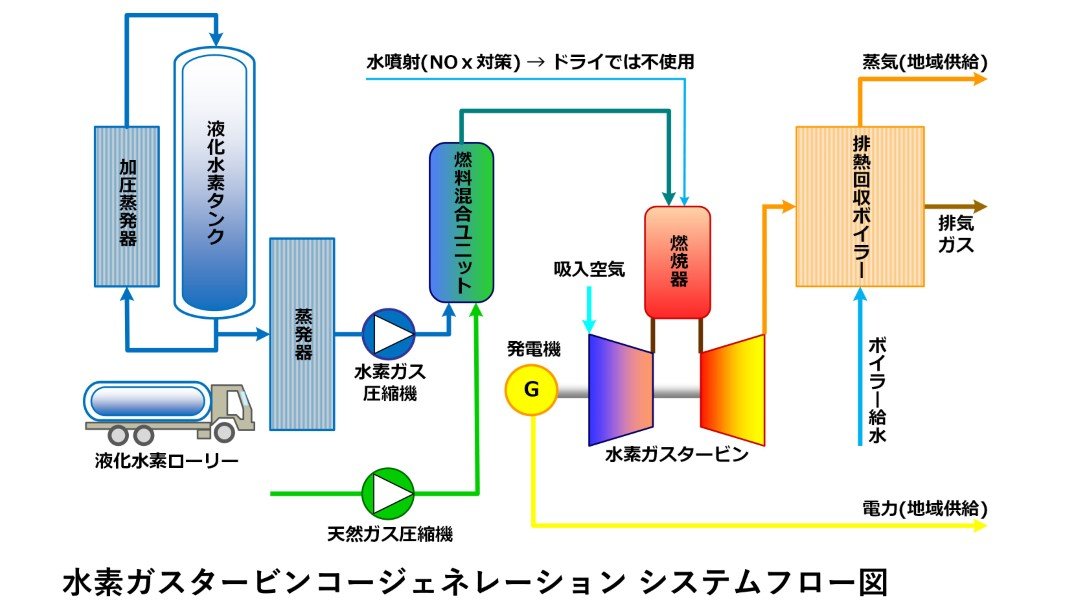

コージェネレーションシステム(以下 CGS)とは、1つの燃料源から電気を生成すると同時に、その排熱を利用して蒸気や温水を生成するシステムです。このシステムは、エネルギー効率が高く、環境に優しいシステムとして注目されています。

NEDOの協力の元に実用化を果たしたドライ方式水素ガスタービンコージェネレーションシステムには、マイクロミックス燃焼技術を採用した燃焼器が搭載され、低NOx排出を実現し、水素だけを燃料として使用する水素専焼から、水素と天然ガスの両方を燃料とする水素混焼まで対応可能で、既存の天然ガスタービンの燃焼器を置き換えるだけで脱炭素に向けた設備転換が可能という画期的なシステムです。来たるべきカーボンニュートラル時代に向け、化石燃料に代わり水素エネルギーが社会のエネルギー源として活用される未来がもうすぐそこまで来ているのです。

開発への道

BEGINNING

来たるべき脱炭素社会を見据えた「液化水素サプライチェーン」構想

川崎重工業が水素エネルギー事業に着手したきっかけは、将来の脱炭素社会を見据えた「液化水素サプライチェーン」の構築構想でした。(図1)同社は、それ以前から液化水素や液化天然ガス(LNG)関連の技術を保有しており、水素の利用技術の一つとしてガスタービン発電技術に着目していました。

図1 CO2フリー水素サプライチェーンのコンセプト(資料提供:川崎重工業株式会社)

なぜ水素発電なのか? 水素ガスタービン発電のメリットとその課題

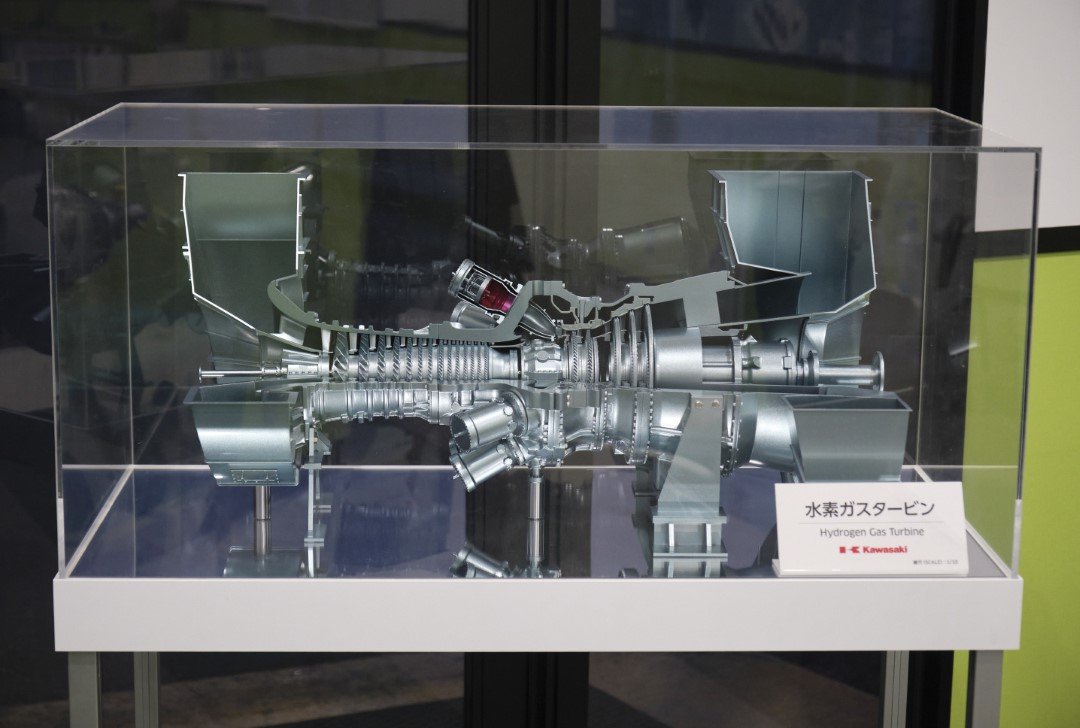

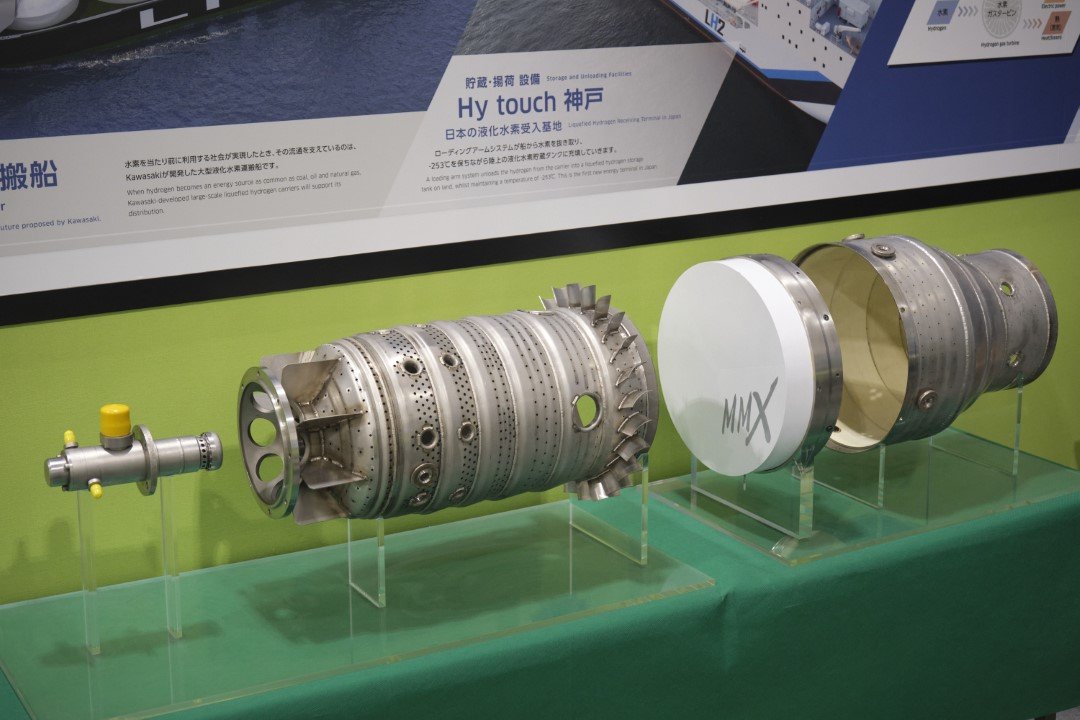

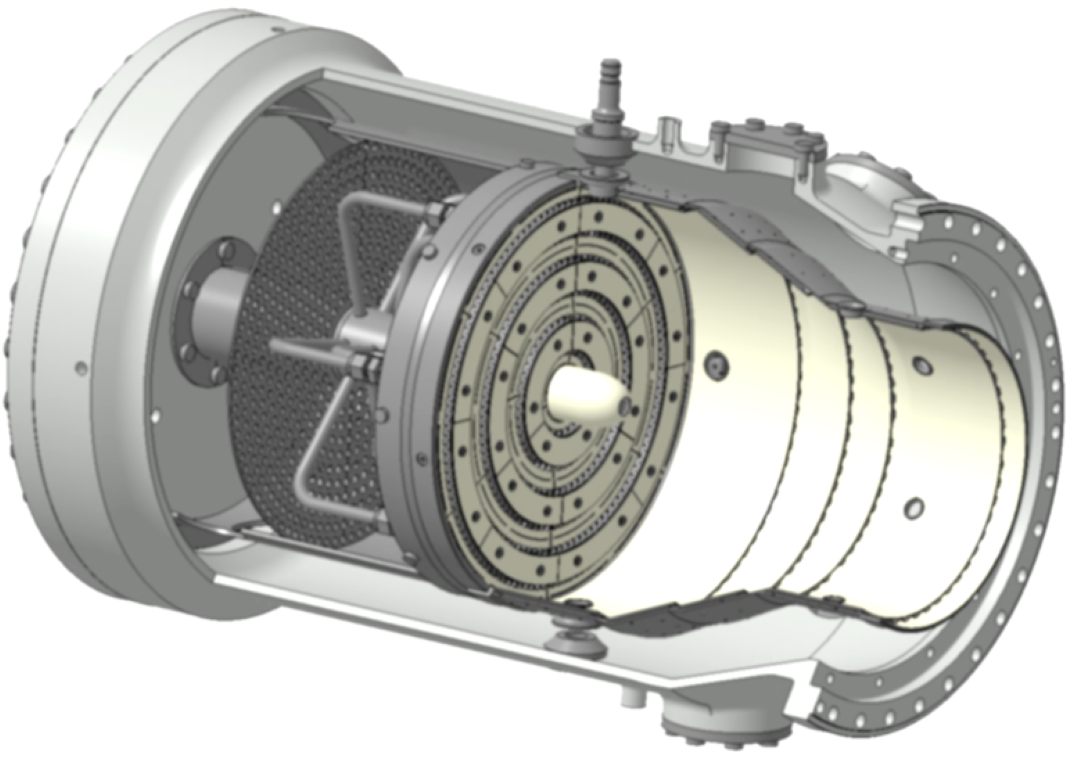

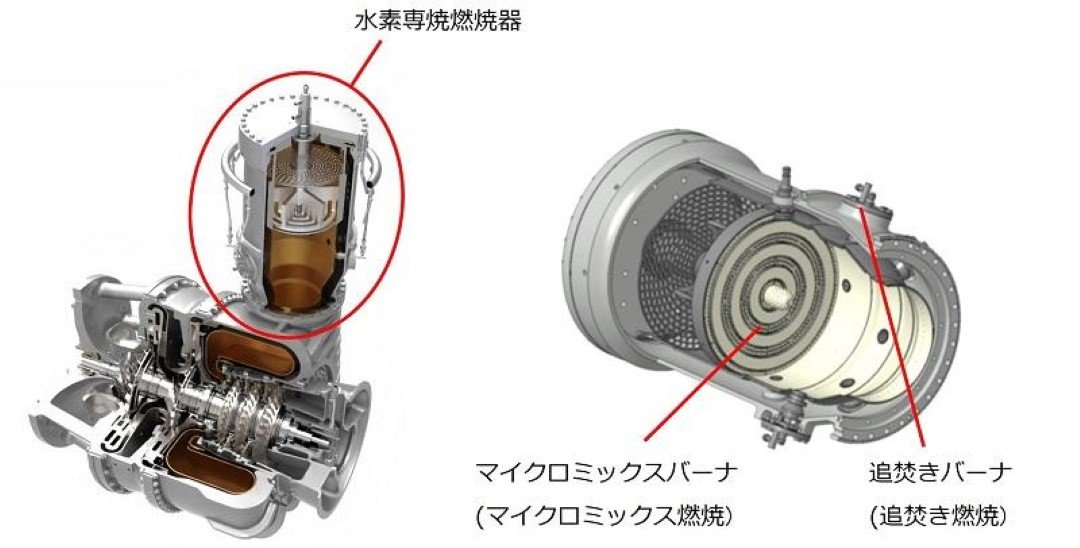

水素ガスタービン発電には、多くのメリットがあります。水素は燃焼時にCO2を排出しないため、脱炭素化に貢献できます。また、既存の火力発電設備を改良して水素発電設備として利用することが可能です。例えば、天然ガスで使用されている燃焼器を、水素に対応した燃焼器に交換することで、既存の発電設備を水素発電設備に移行することができるため、火力発電の脱炭素化につながります。(写真1)

また、水素ガスタービンは、CGSの一部として、廃熱を利用して蒸気や温水を生成でき、その熱エネルギーも利用できるため熱の脱炭素化にも貢献できます。さらに、出力の大きさによって、小規模なものから大規模なものまで対応できるというメリットもあります。(図2)

写真1 水素ガスタービンの内部構造を模したカットモデル

図2 水素ガスタービンコージェネレーションシステムの仕組み図(資料提供:川崎重工業株式会社)

川崎重工業が水素ガスタービンの開発に着手した経緯について、このプロジェクトを指揮したリーダーの足利貢さんは次のように語ってくれました。

「川崎重工業が水素事業の取り組みを始めたのは今から10年ぐらい前です。当時はまだ水素というものが一般的にはそれほど普及しておらず、CO2の問題にしても、どう減らして低炭素化するか、というような言われ方をしていた時代でした。しかし川崎重工業では、将来的には低炭素ではなく脱炭素を目指す社会になっていくのではないかと考え、水素を燃料として活用することで、カーボンニュートラルに大きく近づくことができるのではないかという考えに至りました。川崎重工業では、従来から天然ガスを使ったガスタービン発電装置を製品化していましたので、それを水素に対応できるようにしようというプロジェクトが走り出すことになったのです」(足利さん:写真2)

写真2 プロジェクトを指揮したリーダーの足利貢さん

その一方で、水素エネルギーには課題も残されています。まず、水素の製造、貯蔵、輸送にかかるコストがまだ割高なことです。石油や天然ガスに比べ、安定した需要と供給を維持するインフラ整備が整っていないため、サプライチェーンの構築は水素燃料の有効利用にとって喫緊の課題と言えます。

また、一般的な認識として、水素は爆発しやすく危険物だという認識を持っている人が多くいることも利用普及の妨げになっています。水素の取り扱いに注意を払う必要があるのは事実ですが、より我々の生活の身近にあるガソリンと水素を比較した場合、ガソリンは水素よりもはるかに低い温度で発火するため、輸送や給油時の自然発火のリスクはガソリンの方が高いとも言えます。正しい知識を持って適切な取り扱いをすることにより、水素はガソリンと同等かそれ以上に安全に利用できるエネルギー源だとも言うことができます。こうした先入観を払拭することも、水素の有効利用にとっては大きな課題の一つと言えます。

さらに、水素は燃焼温度が高いため、空気中の窒素が酸化されたNOx(窒素酸化物)が発生しやすいというデメリットもあります。NOxは、主に一酸化窒素、二酸化窒素のことを指し、光化学スモッグの原因になったりオゾン層を破壊したりするなど、大気汚染の影響が懸念されている物質です。燃焼時にCO2を出さない水素ですが、水素燃料を利用する燃焼器には、NOxを抑制する仕組みも必要になります。

NEDO・水素サプライチェーン構築事業への参画

川崎重工業の水素ガスタービン開発は、「液化水素サプライチェーン構築構想」の一環として、水素の利用技術開発に取り組む中で始まりました。しかし、水素サプライチェーン構築事業は、製造・輸送・貯蔵など広範囲にわたるため、民間企業1社で対応することは困難です。そこで活用されたのがNEDOのプロジェクトでした。

川崎重工業は、社内でプロジェクトチームを結成し、パートナー企業と共同での水素サプライチェーン構築のための実証事業に加え、NEDOからの開発コストの支援を受けながら、水素ガスタービン要素技術開発を実施していきました。

川崎重工業が最初の水素ガスタービンを完成させたのは2018年のことです。この年、1MW級の水素ガスタービン発電設備「水素コージェネレーションシステム」を神戸ポートアイランドに完成させました。この設備は、100%が水素燃料というガスタービンで発電を行うもので、世界初の市街地での水素専焼による熱電供給を達成しました。

プロジェクトの突破口

BREAKTHROUGH

ドライ低NOx水素ガスタービン技術開発における課題と解決

最初の水素ガスタービンを完成させた年の翌2019年、川崎重工業のプロジェクトチームは、新たな挑戦に向けて走り出します。それは、ドライ方式の低NOx排出・水素専焼ガスタービン技術の開発でした。

NOxを削減する燃焼方法の確立に向けた取り組み

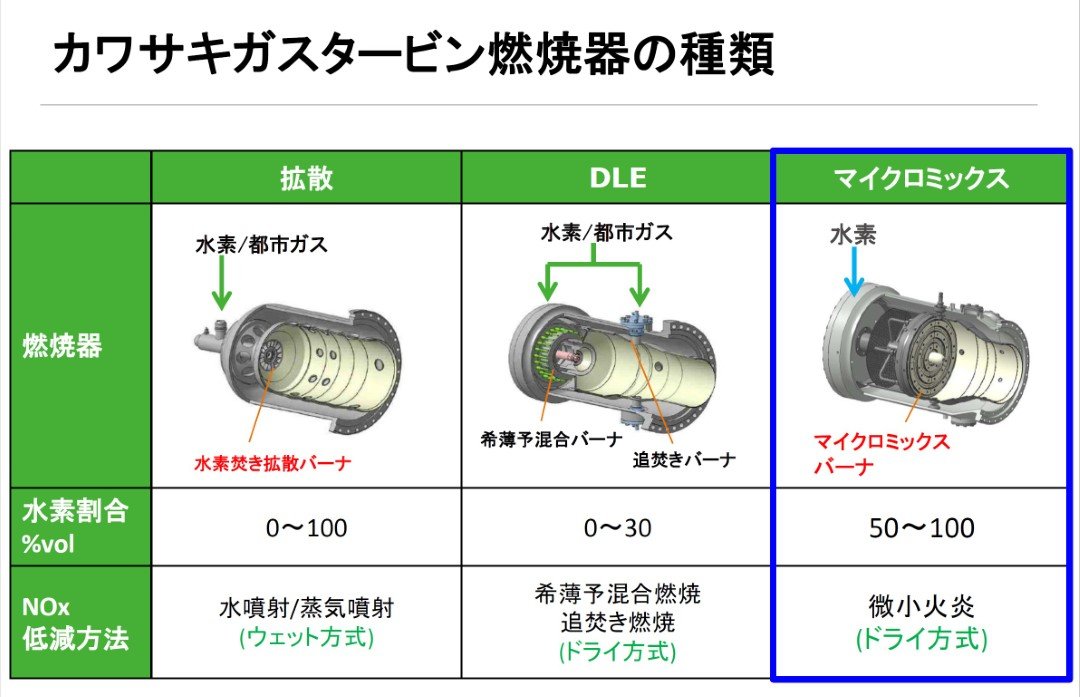

水素ガスタービンには、燃焼方式の違いによりウェット方式とドライ方式の2種類があります。(図3)

ウェット方式の水素ガスタービンでは、水または蒸気を燃焼器内に噴射することで、燃焼温度を下げ、NOxの発生を抑制します。この方式はすでに確立された技術で、NOx排出量を効果的に抑制することが可能であり、2018年に川崎重工業が開発した水素ガスタービンでもこのウェット方式が採用されていました。しかし、その一方でこのウェット方式には課題もありました。水を燃焼器内に噴射させるため、燃料の熱エネルギーの一部が水の蒸発に使用されることで発電効率が低下してしまったり、また腐食や不純物の析出を抑えるため純度の高い水を使用しなければならないことから、純水を生成する装置が必要になるなど、設備コストやランニングコストが上がってしまいます。

一方、ドライ方式の水素ガスタービンは、水を使わず、燃焼方法を工夫することでNOx排出量を抑制する方式で、ウェット方式に比べて設備がシンプルになり、コスト削減が期待できます。また、水噴射による燃焼温度低下がないため、高い発電効率を維持することが可能です。(写真3)

一度はウェット方式を採用して完成した水素ガスタービンでしたが、環境性能と経済性の両面でメリットがあることから、川崎重工業では新たにドライ方式の低NOx水素ガスタービンの開発を目指すことにしたのです。

図3 川崎重工業のガスタービン燃焼器の種類(資料提供:川崎重工業株式会社)

写真3 マイクロミックス燃焼器(右)とウェット方式燃焼器(左)のサンプルモデル

よりメリットがあるとはいえ、それまで開発を重ねてきたウェット方式の水素ガスタービンから方向転換するには、ドライ方式の優位性・必要性に対する周囲の理解の浸透が不可欠でした。そうしたプロジェクトチームの新たな取り組みを後押ししたのも、NEDOのプロジェクトでした。

この取り組みは、2019年にNEDOプロジェクト「水素社会構築技術開発事業/大規模水素エネルギー利用技術開発/ドライ低NOx水素専焼ガスタービン技術開発・実証事業」として採択され、NEDO の担当者からのアドバイスにより、技術の社会的意義を明確化し、事業の意義・価値を説明できるエビデンスの収集や資料作りに務め、共に課題解決の道を探っていきました。

このプロジェクトの鍵となったのが、ドライ方式でNOxを低減するための新たな燃焼方法の確立です。

マイクロミックス燃焼

ドライ方式の水素ガスタービンに適合する燃焼方式として、川崎重工業がかねてより着目していたのが「マイクロミックス燃焼」という技術でした。

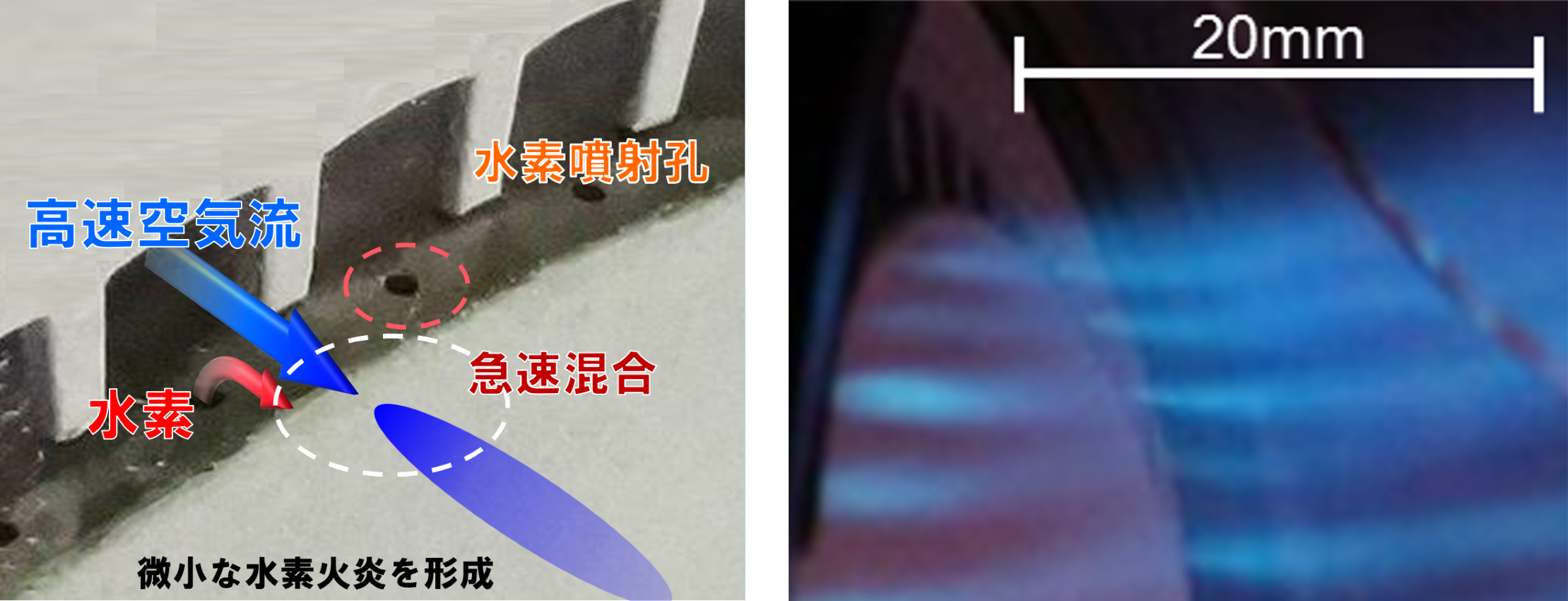

マイクロミックス燃焼は、直径1mm以下の小さな噴射孔から燃料を小分けに噴射し、多数の微小火炎によって燃料を燃焼させるという燃焼方式です。この手法により、局所的な高温部分をなくすことができ、結果としてNOxの排出量を安定して低く保つことが可能になります。(図4、写真4)

また、従来のドライ方式ガスタービンは、あらかじめ燃料と空気を混ぜて送り出す予混合燃焼という燃焼法が採用されていましたが、水素は燃焼速度が速いため、 逆火という現象が発生するリスクがありました。逆火とは、燃焼器内の火炎が、投入される水素を伝って逆戻りする現象です。逆火が発生すると、バーナー上流側の部品が高温に曝され、溶けてしまうなど、重大な損傷を引き起こす可能性があります。しかし、マイクロミックス燃焼は予混合通路を持たないため、逆火のリスクが低いというメリットもあります。

図4 マイクロミックス燃焼器の概要図(資料提供:川崎重工業株式会社)

写真4 マイクロミックス燃焼器の水素噴射孔(左)と

可視化計測で捉えたマイクロミックス燃焼器の水素火炎の様子(右)(資料提供:川崎重工業株式会社)

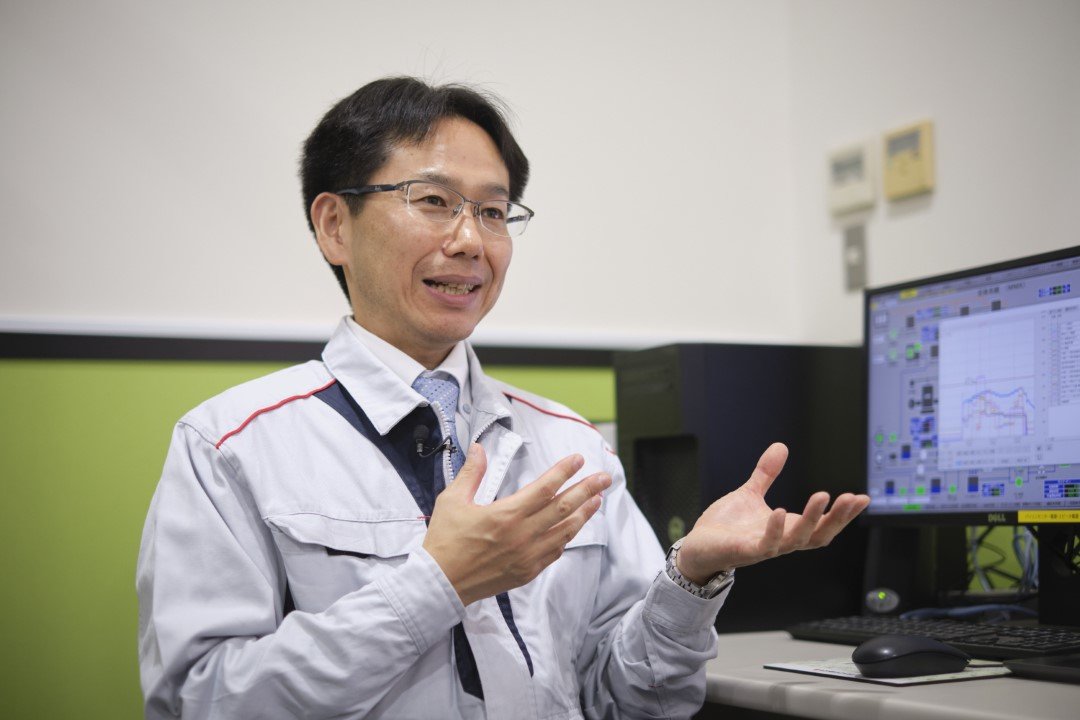

マイクロミックス燃焼技術について、本プロジェクトで燃焼器の開発を担当した堀川敦史さんは、次のように語ってくれました。

「一般的には火炎を大きく燃やすと安定して燃えますが、有害な窒素酸化物(NOx)が出やすくなります。マイクロミックス燃焼は、火炎を小さくして燃やすことで、短時間で反応を完結させ、NOxの発生を抑えるという燃焼技術です」(堀川さん)

川崎重工業では、2010年度~2013年度にかけて、このマイクロミックス燃焼の基礎技術を持っていたドイツのアーヘン工科大学の教授らが立ち上げたB&B-アゲマ社と共同で、このマイクロミックス燃焼を産業用ガスタービン燃焼器に適用するための概念設計を実施していました。

このマイクロミックス燃焼技術を採用した水素燃焼器を開発し、水素ガスタービンの燃焼器として採用することが、本実証事業最大のテーマでした。

マイクロミックス燃焼器の開発において課題となったのが、燃焼が不安定になる、いわゆる「燃焼振動」の克服です。

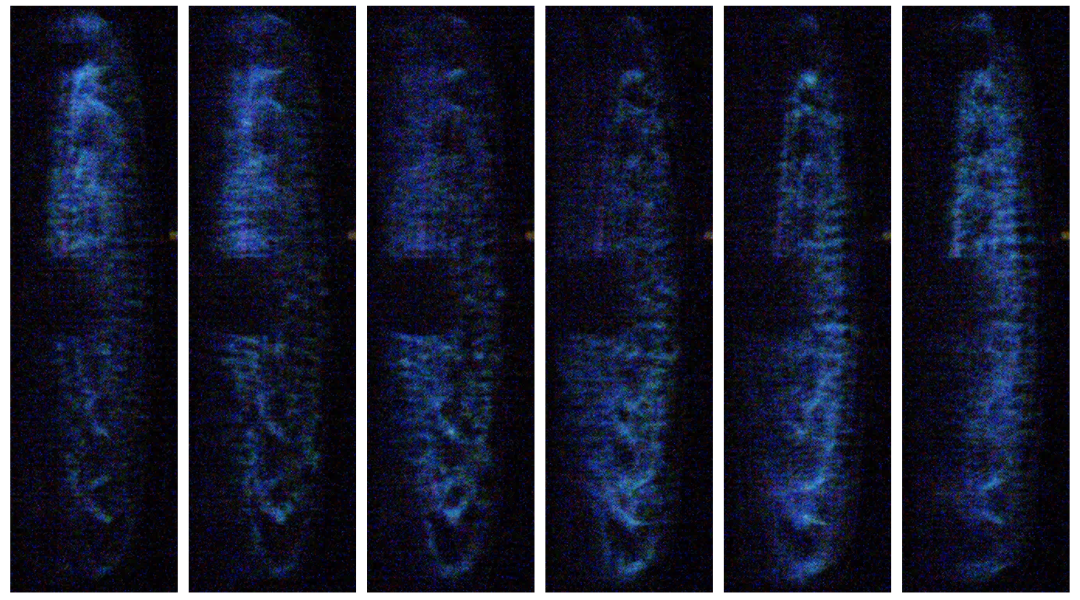

燃焼振動は、燃焼室内で圧力と炎が相互に作用し合うことで発生する一種の共鳴現象です。水素は燃焼速度が速いため、燃焼時に高周波の圧力振動波が発生し、燃焼振動という現象が起こりやすいのです。燃焼振動は、騒音の原因となるだけでなく、燃焼器部品やタービン翼に疲労破壊等の損傷を引き起こす可能性があり、非常に危険な現象です。

川崎重工業は、この問題の解決のため、NEDOプロジェクトによって開発した特殊計測装置を使い、燃焼振動発生時にマイクロミックス燃焼器内で何が起こっているのかを正確に把握することで原因を究明することに務め、何度もトライアンドエラーを繰り返しながら、これを克服する技術の確立に成功しました。

「マイクロミックス燃焼で発生した燃焼振動は、数kHzという非常に高速な現象です。そこで、高速撮影装置などを導入した特殊な計測システムを用いることで、現象を確実に捉え、問題の解決に取り組みました。どのように燃焼振動が起きているかは、私たちも誰も知りませんでした。世界中のエンジニアでも見たことのないような状態だったと思います。可視化計測を通じて初めて、高周波の燃焼振動を捉えることができました(写真6)」(堀川さん:写真5)

写真5 本プロジェクトでは実験のために何度もドイツへ渡ったという堀川敦史さん

写真6 高周波の燃焼振動を捉えた写真(資料提供:川崎重工業株式会社)

こうして開発したマイクロミックス燃焼器を水素ガスタービンに採用するため、発電装置全体の再設計も行われました。

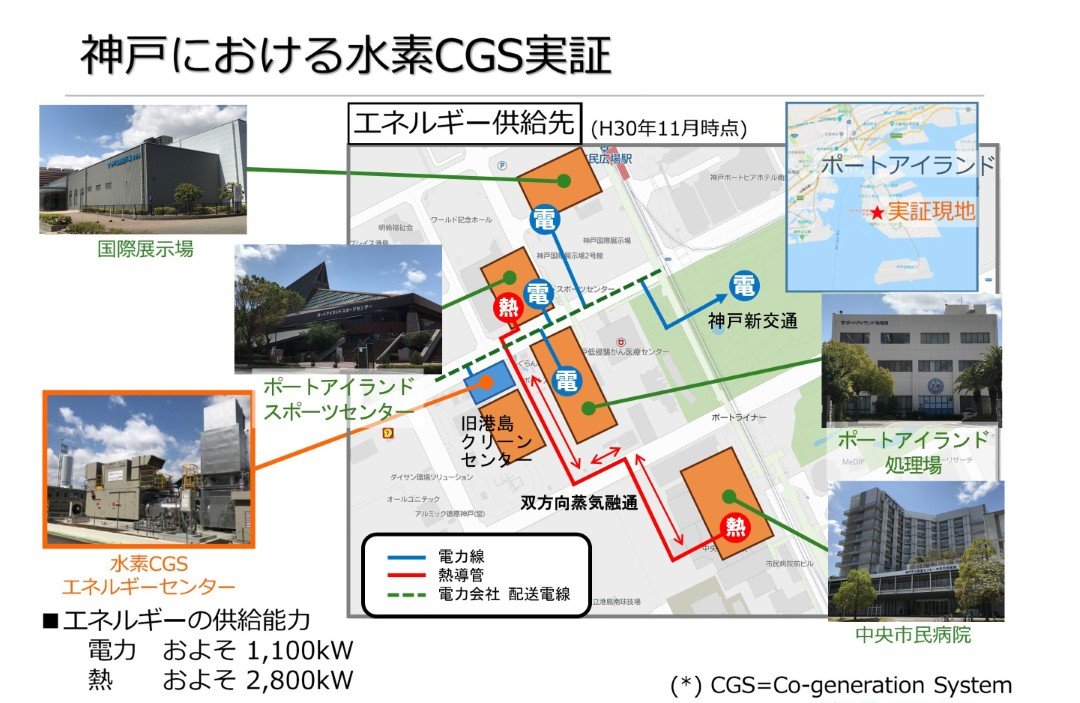

また、本プロジェクトでは、2020年5月から2020年度末に掛けて、開発したマイクロミックス燃焼器を搭載した水素ガスタービンエンジンの安定運用、および性能の検証のための実証が行われました。実証は神戸市ポートアイランドにおいて行われ、水素CGSエネルギーセンターから、ポートアイランドスポーツセンター、国際展示場、神戸新交通、ポートアイランド処理場、中央市民病院といった近隣施設に対し、水素CGSで発電した電力と熱エネルギーを供給するという取り組みが行われ、エネルギー供給能力として電力およそ1100kw、熱エネルギーおよそ2800kwというエネルギー供給を達成しています。(図5、写真7)

図5 神戸における水素CGS実証の概略図(資料提供:川崎重工業株式会社)

写真7 ポートアイランドの水素CGSエネルギーセンターにある水素ガスタービン発電装置

さらなる改良と天然ガス混焼モデルの開発

こうして開発されたドライ低NOx水素専焼ガスタービンは、続く2021年度から2022年度にかけて新たな実証開発フェーズに移り、NEDOの「地域水素利活用技術開発/地域モデル構築技術開発/水素CGSの地域モデル確立に向けた技術開発・研究」というプロジェクトとして実証試験が実施されました。本事業では、水素CGSを地域モデルとして確立するために必要な技術開発・研究を行うというもので、得られた成果をもとに、電熱需要のある地域へ横展開できる水素CGSの地域モデル確立を目指すという命題の下に行われました。

この実証フェーズでの大きな開発課題は2つあり、1つはマイクロミックス燃焼技術を更に高度化し、よりNOx排出抑制性能をより向上させること。2つ目は水素ガスと天然ガスとの混焼対応を実現することでした。

水素のみを燃料として使う水素専焼のメリットはCO2を排出しないことです。そのため、川崎重工業でも当初から水素専焼の実現を目指して開発が進められてきました。しかし、水素を供給するインフラの整備や水素コストの低減にはまだ時間がかかります。その間、既存の天然ガスインフラを活用し、段階的に水素の利用割合を高めていくことができる混焼式ガスタービンは、水素専焼ガスタービン普及への橋渡し的な役割を果たします。水素供給が不安定な場合でも、天然ガスを混焼させることで安定したエネルギー供給を維持できます。また、混焼式ガスタービンは、既存の天然ガス火力発電設備を改良して利用できるため、新規設備の建設コストを抑えることができます。

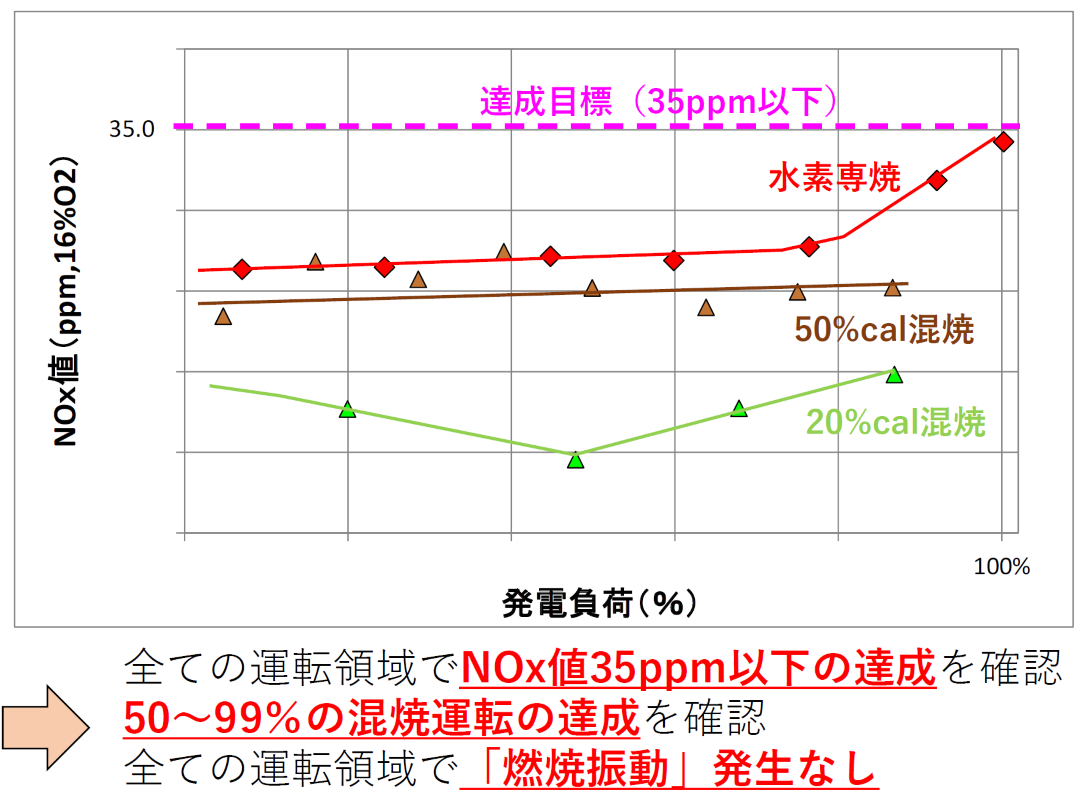

この実証を通し、全ての発電負荷における運転領域で「燃焼振動」発生なし、NOx値35ppm以下、50~99%の混焼運転という目標を達成し、川崎重工業のドライ方式水素ガスタービンCGSは、水素専焼ガスタービンに加え、天然ガスとの混焼モデルもラインナップに加え、実用化されることになりました。(図6)

NOx値35ppmというのは、実に国内の環境基準値の半分に当たる数値です。しかし、地域によっては基準値以上の上乗せ規制を求められる自治体もあり、一般的な環境基準をクリアしただけでは納入が難しいというケースも考えられます。川崎重工業では、こうした厳しい規制値を設けている地域も除外せず、日本全国どの場所でも稼働させられるシステムの構築を目指し、将来的な市場投入に向け、信頼のおける技術を着実に仕上げることに成功したのです。

図6 新型マイクロミックス燃焼器の実機試験結果グラフ(資料提供:川崎重工業株式会社)

このときの様子を、実際の実証実験に携わった山口正人さんは次のように回顧しています。

「水素ガスタービンは設定するパラメータの数が非常に多く、最適な運転条件を見つけるためには、パラメータを少しずつ変化させて、その都度データを取る必要がありました。また、季節によって外気温が変わりますので、さまざまな外気温に合わせて調査が必要だったのですが、外気温はコントロールできませんので、特定の日や時間帯にしか計測できないといった条件が必要なテストもありました。その組み合わせの数は膨大で、数千回では足りないほどでした。そうしたパラメータ調整を終え、全ての運転範囲で目標のNOx値を達成した瞬間は、現場の全員が喜びを感じ、感動しました。本当に嬉しかったですね」(山口さん:写真8)

写真8 条件の揃う外気温時には、昼夜問わずプラントの実証試験を行ったという山口正人さん

開発のいま、そして未来

FOR THE FUTURE

開発した水素ガスタービンの製品化と市場投入

2023年9月、川崎重工業は、世界初となるドライ方式で水素専焼が可能な燃焼器を搭載した1.8MW級ガスタービンCGS「PUC17MMX」の販売を開始しました。(図7)

図7 1.8MW級ガスタービンコージェネレーションシステム「PUC17MMX」(資料提供:川崎重工業株式会社)

今後の目標として、さらに大型の水素ガスタービンへのマイクロミックス燃焼技術適用が計画されており、5MW、8MW、18MW、30MW級の大型水素ガスタービンへの展開を目指し開発が進められています。2030年頃までに全機種でマイクロミックス燃焼器を揃える計画で、大型化に伴う技術的課題の克服に力を入れています。大型の水素ガスタービンでは、燃焼温度や圧力が高くなるため、マイクロミックス燃焼技術だけではNOx排出量低減が技術的に難しくなり、大型エンジンへの展開には、更なる技術開発が必要とされています。

さらに、水素エネルギー利用は世界的な潮流であり、川崎重工業は開発した水素ガスタービン技術の海外市場への展開も視野に入れています。

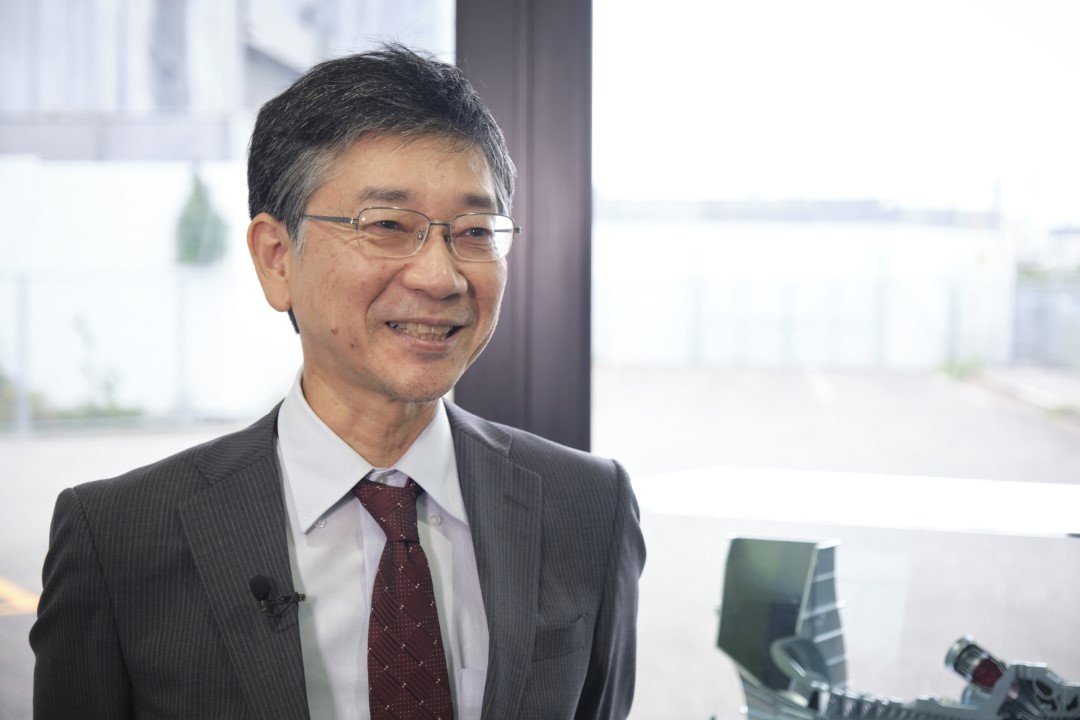

製品としての水素ガスタービンの市場展開を担当する辰巳康治さんは、川崎重工業の目指す水素ガスタービンがもたらす未来像について、次のように語ります。

「現在、我々の発電装置では30%までの水素混焼を実現していますが、カーボンニュートラル実現には水素専焼が必要です。川崎重工業のガスタービンは、燃焼器を交換することで、発電装置全体を交換することなく、水素専焼を実現できます。私たちは、これらの発電装置を提供することで、カーボンニュートラルな世界の実現に貢献していきたいと考えています」(辰巳さん:写真9)

写真9 「製品化に携わる身としては、さらに低コストで製造できるようになってほしい」と語る辰巳康治さん

2030年以降は、日本において海外からの水素輸入が本格化し、水素供給インフラが整備されると予想されています。川崎重工業は、この動きに合わせて水素専焼ガスタービンの普及を拡大し、水素社会の実現に貢献することを目指しています。

開発者の横顔

FACE

このプロジェクトチームはそれぞれの分野のエキスパート集団

ドライ方式低NOx水素ガスタービンの開発プロジェクトにおいて、リーダーを務めその陣頭指揮を取った足利貢さん。足利さんは、今回のプロジェクトチームを、それぞれの分野のエキスパート集団と紹介してくれました。

「燃焼器の技術開発を担当した堀川、プラント運用の知識・スキルを持ち実証運転を担当した山口など、それぞれの分野でうってつけのメンバーが揃ったチームでした。そんな中で私自身の役割と言うと、周囲との連携がうまく運ぶようにする調整役だと認識しています。チームメンバーのなかで協調を図っていくことももちろんですが、開発協力いただいたプロジェクトの共同実施者や、NEDOや神戸市など支援していただいた団体や組織などとの調整にも腐心してきました」

そんな足利さんは、NEDOとのやり取りの中で印象に残ったことがあると言います。

「川崎重工業では、ウェット方式とドライ方式という2種類の水素ガスタービンを開発したわけですが、それが本当に2種類とも必要なものなのかということは、外から見ると非常に分かりづらかったと思います。我々はメーカーですから、それぞれの技術的な違いや双方の持つメリット・デメリットを考え、どちらの開発も必要だと考えていて、また、技術開発という側面からもぜひこれを実現したいという思いがありました。そんな折、当時のNEDOの担当者から、技術的な側面でアピールするだけでなく、それぞれの技術がそれぞれどのような形で社会貢献できるのかを説明しなさい、そうすれば2つのタイプを同時並行で開発する意義を周囲にも理解してもらえるし、それがNEDOの推進する日本のカーボンニュートラル時代を見据えての技術発展を推進するという事業意義にも合致することになるとアドバイスをもらいました。これがきっかけになり、単に新しい技術開発への挑戦というだけでなく、新たな社会貢献の創出というプロジェクトの指針となる方針を打ち出すことができました」

今回のプロジェクトにも、乗り越えなければならない壁が多くありました。しかし、そんなときに役立ったのがリーダーである足利さんが普段から心がけている仕事に対する信条でした。

「信条というほどのことはないのですが、心がけているのはとにかく諦めないで取り組む、ということですね。要するに諦めが悪いのですが、やっぱり一度取り組んだからにはなんとかしてモノにしたいという思いが強いですね。今回のプロジェクトでも、これはどうにもならないのじゃないかと思ってしまうようなこともあったのですが、これなんとかならない?というようなことを、何度もメンバーに言って(笑)。1人では解決できないこともサポートしてくれるメンバーがいれば、違う角度からアイデアを出してくれたり、なんとか乗り越えていけるのではないかなと考えています」

川崎重工業株式会社 水素戦略本部 事業化推進総括部 特別主席室/

水素ガスタービンCGS開発・実証プロジェクトリーダー

足利 貢 さん

このチームだから残せた世界初という実績

今回のプロジェクトチームで、マイクロミックス燃焼器の開発を担当した堀川敦史さん。技術研究の実証期間中、共同で研究開発を行っていたアーヘン工科大学の実験設備を利用するべく、何度も日本とドイツを往復したそうです。

「アーヘン工科大学はマイクロミックス燃焼の基礎技術を持っていたこともあって、我々が持っていないような立派な実験施設があったんです。それを利用させてもらうために、ドイツには何度も行かせてもらいました。また、日本に比べて水素の調達がしやすかったこともあります。ただ、ドイツの本格的な施設で実験を行ったからといって、必ずしも望む結果が得られるというわけではない。今だから笑ってお話できますが、2018年度も終わりに近づいた2019年の1月のことです。この頃はプロジェクトも最終段階に入って、そろそろ燃焼振動を抑えるための解決策を見出さなければならないという時期に来ていて、望みを賭けてドイツに渡ったのですが、そこでの実験でも思うような結果が出なかったのです。その週末に、どうしようどうしようと頭を抱えながらドイツの街なかを散歩していて、生まれて初めて、頭の中が真っ白になるという経験をしました」

堀川さんは、今回のプロジェクトチームはとても良いチームだと感じていると言います。

「足利も山口も、もともと同じ技術研究所のメンバーで、特に山口は私の先輩に当たるのですが、お互いに双子の子供がいるという共通点もあります。双子の親としても先輩なので、公私ともにいろいろ相談し合える非常に風通しのいい関係性なんです。また、川崎重工業の中だけでなく、さきほどのアーヘン大にしても、川崎重工業がテストに来たら、最優先で設備を使わせてくれるといった配慮をしていただいたり、マイクロミックス燃焼器の部品を作ってくださっている企業が広島にあるのですが、そこの方たちもこの水素ガスタービンのためならなんでもしますと言ってくださったり。そういった方たちの支えがあって、このプロジェクトも世界初というような実績を残せたのではないかなと思っています。このチームだからこそのことだと思いますね」

川崎重工業株式会社 技術開発本部

技術研究所 エネルギーシステム研究部 研究一課 課長

堀川 敦史 さん

新しいことは、周辺の住民や施設に受け入れてもらえるかが大事

本プロジェクトでは、実証プラントの運転実験に携わった山口正人さん。開発が成功裏に終わった今だから笑って話せますがと言って、実証試験中の苦労を教えてくれました。

「実証試験を始めてすぐのころ、当初目標としていたNOx値が全然達成できなくて、何をやっても上手くいかないという日が何ヶ月も続いて、現場全体がどんよりしていた時期があったのです。課題として一番大きかった燃焼振動が非常に激しく出て、何をやっても抑まらないので苦労していました。燃焼振動というのは場合によってはガスタービン自体が破損してしまうぐらい危険な現象なのです。この燃焼振動が続いていた時期には、気の休まる日がなかったのですが、実証期間を含め、装置や部品の破損等など大きな事故なく終えられ、安堵しています」

そんな山口さんがこのプロジェクト中、一番うれしかったときのことを教えてくれました。

「一番初めに、この実証施設の水素専焼ガスタービンが正常に運転できたときは、やっぱり一番嬉しかったですね。ここで作った電気や熱を周辺の施設に送って利用していただいているのですが、新しいことをやるというときに周辺の住民の方たちの理解というのは大事になります。しかし今回のプロジェクトでは反対運動みたいなものもなかったですし、周辺の施設に受け入れていただけたのも、NEDOの推進しているプロジェクトだったということが大きいかと思いますね。一度だけ、市民見学会というのを開催して、下は2歳から上は70何歳くらいの方まで幅広い年代の、70名くらいの方々が参加してくださったのですが、みなさん環境問題に大変興味を持って聞いていただいて、CO2を排出しない発電ということで非常に好意的に受け止めていただけたのかなと思います。これもNEDOのプロジェクトだということで、協力や理解を得られたのかなと思います」

川崎重工業株式会社 水素戦略本部 プロジェクト総括部

開発・運営部 発電実証開発課 課長

山口 正人 さん

最初の1台を先駆けて開発したことは大きなアドバンテージになる

開発した水素ガスタービンの商品化・販売を担当する辰巳康治さん。直接開発に携わったわけではありませんが、辰巳さんにとっても、やはり水素ガスタービン事業に関われた意義は大きいと言います。

「やはり世界初のマイクロミックス燃焼器、世界初のドライタイプ水素専焼ガスタービンを手掛けたというのは大きいですよね。世界初というのはなかなか体験できることではないので。その現場に携われたというのはいいことだなと思います。水素自体はまだまだコストがかかって日本だと手に入れるのも大変なものなのですけど、10年後、15年後にはもっと水素が一般的に使われる世の中になっていくと思いますので、まずはこういった技術がすでにあるんだということをご理解いただいて、将来的に広く利用していただけるようになっていくといいなと思います」

そんな辰巳さんの好きな言葉は“先手必勝”だそう。

「水素を使った発電装置というのはまだ世の中に普及していないものですよね。その最初の1台を、他社に先駆けて開発したことは、これからやってくる水素活用時代で大きなアドバンテージになると思います。まさに“先手必勝“ということだと思います」

川崎重工業株式会社

エネルギーソリューション&マリンカンパニー

エネルギーディビジョン 水素発電プロジェクト開発室 室長

辰巳 康治 さん

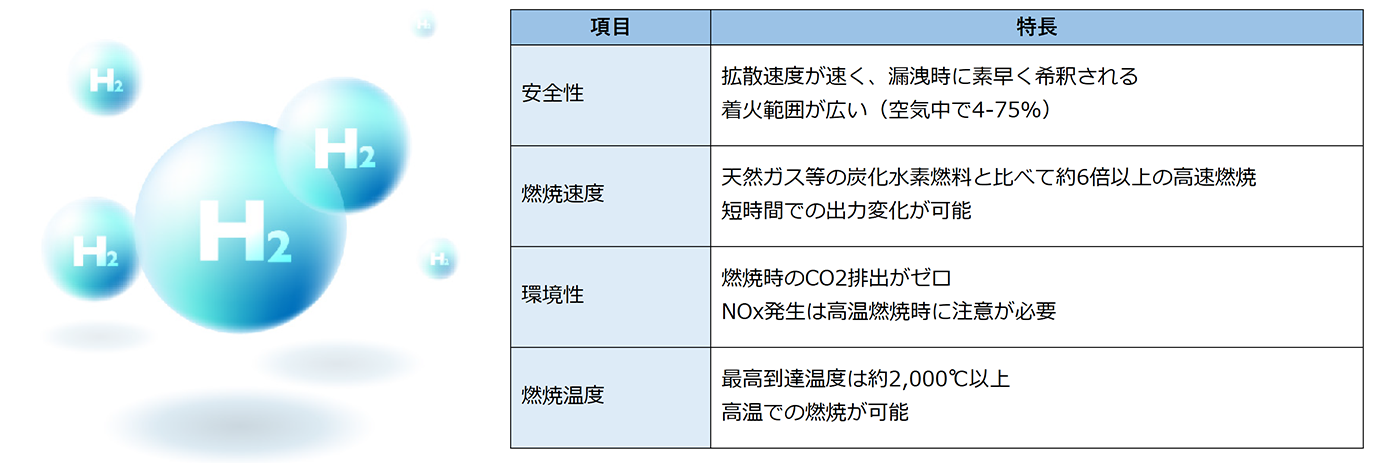

なるほど基礎知識

なるほど基礎知識

水素燃焼の特長

水素燃焼の特長

水素燃焼の特長

水素は無色無臭の気体であり、燃焼すると酸素と結びついて水を生成するため、非常にクリーンなエネルギー源として注目されています。この特性により、燃焼時に二酸化炭素やその他の大気汚染物質を排出しないため、環境に優しい燃料としての期待が高まっています。特に温室効果ガスの削減に寄与することから、持続可能なエネルギー供給の一環としての普及が期待されています。

水素燃焼にはいくつかの特長があります。

広い燃焼範囲

水素の燃焼範囲は非常に広く、空気中での可燃濃度範囲は4%から75%です。この広い範囲は、水素が他の可燃性ガスと比較して、より多様な条件下で燃焼することを可能にします。

速い燃焼速度

水素の燃焼速度は約2.65 m/sであり、これはメタンの0.4 m/sやプロパンの0.6 m/sと比べて大幅に速いです。この速い燃焼速度は、エネルギー効率を向上させる一方で、爆発的な反応を引き起こす可能性もあります。

環境への影響が少ない

水素の燃焼時には二酸化炭素(CO2)を排出しないため、環境への影響が少ないという利点があります。水素を燃料とすることで、温室効果ガスの排出を抑制できるため、カーボンニュートラル社会の実現に大きく寄与することができます。

高温での燃焼

水素が酸素と反応すると、約2000度以上の高温が発生します。このため、水素は発電所や工業プロセスでの熱源として利用されることもあります。

水素燃焼は高効率で環境負荷が少ない一方で、安全管理や技術的な課題も伴うことがわかっています。水素エネルギーの利用には、その特性を理解し適切な対策を講じることが不可欠です。

NEDOの役割

NEDOの役割

「水素社会構築技術開発事業」

2014~2025年度

水素・アンモニア部 (当時 スマートコミュニティ・エネルギーシステム部)

水素は、大気汚染物質や温室効果ガスを排出しないクリーンなエネルギーであり、多様な製造方法に加え輸送・貯蔵性に富み、高いエネルギー密度から、将来のエネルギーの中心的役割を担うことが期待されています。

NEDOは本「水素社会構築技術開発事業」の中で、発電分野等における水素の利活用を抜本的に拡大させることを目的に、今回の「大規模水素エネルギー利用技術開発」、「地域水素利活用技術開発」を実施し、本記事記載の「マイクロミックス燃焼」技術を活用したドライ方式低NOx水素専焼ガスタービンの技術実証に世界で初めて成功しました。

これからもNEDOは、革新技術の社会実装を促進する「イノベーション・アクセラレーター」として、持続可能な社会の実現に向け研究開発に取り組む、事業者の皆様を応援して参ります。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。