概要

INTRODUCTION

「アルミ付き包装容器の処理に困っているので何とかしてほしい」──このひと言からアルハイテック代表取締役社長の水木伸明さんの挑戦は始まりました。紙パック飲料や錠剤シートなどに使用されるアルミニウム(アルミ箔)は、薄くてリサイクル回収が困難とされていますが、環境への配慮から有効活用が求められていました。もともと、運送会社で環境に関連する事業を担当していた水木さんに、取引先がアルミ系廃棄物の処分方法を相談してきたことをきっかけに取り組みがスタート。アルミ系廃棄物から高純度なアルミを回収して水素を生成し、燃料電池で発電する一体型のシステムの開発を進めました。その社会実装に向けて、NEDOの「戦略的省エネルギー技術革新プログラム」(2014〜2016年度)を活用してアルミを分離回収する乾留炉と水素製造装置を開発しました。さらに、同事業でアルミ系廃棄物からの水素発電検証プラントを完成・稼動させ、1時間あたり約5kgの水素(燃料電池自動車が約900km走行可能な分量)を製造することに成功しました。2022年度には温浴施設に本システムを導入すべく、NEDOの「研究開発型スタートアップ支援事業」で水素製造プラントの開発を行っています。省エネルギーで持続可能な水素エネルギー社会への貢献を目標に掲げ、アルハイテックの挑戦は続きます。

開発への道

BEGINNING

焼却か埋め立て処分するしかないアルミ系廃棄物の有効活用を求めて

アルミニウムは金属材料の中ではリサイクル率が比較的高いとされていますが、それは主にアルミ缶の話です。紙パック飲料の内側やお菓子の容器、薬の包装シートなどに使われているアルミ箔は薄くてはがしにくく、回収が難しいことから、有用なリサイクル方法がないことが課題となっています。

アルハイテック株式会社代表取締役社長の水木伸明さんがアルミ系廃棄物の有効活用を考えるようになったのは、創業前にトナミ運輸株式会社で環境事業部を立ち上げた2006年のこと。アルミ付き包装容器を製造する製紙会社から、アルミ系廃棄物の処分を相談されたことがきっかけでした。

「私自身はもともと総務や営業畑の人間でしたが、環境事業部に異動してから環境省登録の環境カウンセラーの資格を取りました。国内の運輸・鉄道・航空部門では当時唯一の環境カウンセラーであったことから、アルミ系廃棄物の相談を受けたのですが、アルミニウムに関する知識はほとんどゼロでした。幸いなことに地場である富山県はアルミ産業が盛んで、県の工業技術センターや富山大学など身近にいる専門家の方々からいろいろアドバイスを受けることができ、環境問題に取り組んでいる友達も協力してくれました」と水木さんは語ります(写真1)。

写真1 インタビューに応じるアルハイテックの代表取締役社長の水木伸明さん

水木さんに相談をしてきた会社は、アルミ付き紙パックからパルプを取り除くところまではできているものの、残ったアルミ箔にプラスチックが付着しているために焼却するしかなく、埋め立て地まで運ぶコストも厳しいうえ、埋め立て場所を探すことにも苦労するという幾重もの困難に直面していました。

2007年度のNEDOシーズ育成調査の中で、水木さんが包装用アルミ系廃棄物の排出量を調査したところ、一般家庭から出る燃えるゴミの約1割程度がアルミ系廃棄物であることが明らかになりました。さらに、材料のシートなどが製造工程で加工する際に排出する端材などは、製品として使われるシート部分と同じくらい廃棄されてしまいます。こういった状況を背景に、相談を受けた当時は、国内で6つの大学がアルミ付き紙パックのリサイクルに取り組んでいました。しかし、芳しい成果が出せず、その後は次々に撤退していきました。

そうした中で水木さんの部署は研究を続けていたところ、中国の大学が、高温に加熱して揮発する成分と残留する成分に分ける「乾留」という熱処理で、アルミ箔を取り外すことに成功したことがわかりました。

しかし、そのアルミ箔の利用方法となると、わずか7μmという薄さのため、火にいれて溶かそうとするとあっという間に燃え尽きてしまうことから再利用ができず、金属リサイクルの業者からは破片を集めて塊にした(インゴット化)としてもコストが合わないと、冷たい反応しか得られませんでした。そんな時、富山県工業技術センター等と話し合いをする中で、アルミ箔をアルカリ水溶液と化学反応させて水素を製造させれば燃料電池に利用でき、さらには副産物も別の用途で使えるので、廃棄物が出なくなるということを教えてもらいました。水木さんは早速、それを実現する実験に取り組み始めました。

アルミを使って化学反応により水から水素を生成し、燃料電池で発電する

環境問題を考える上で、省エネルギーと資源の再利用はいずれも大きな課題になっています。中でも水素は発電時にCO2を排出せず、多様な資源から生み出せる次世代エネルギーとして期待が高まっています。一方で、一般的な水素の製造プロセスの中には、石炭や天然ガスといった化石燃料を使用するために、CO2が排出されるものもあります。排出されたCO2を回収して貯蓄する方法や、再生可能エネルギーなどを使って、水素の製造工程においてもCO2を排出しない方法もありますが、よりクリーンな製造方法が求められており、世界中の企業や研究機関が新たな製造技術の研究開発に取り組んでいます。

クリーンな水素を製造する方法の一つとして、先述の化学反応により金属のアルミニウムを水酸化ナトリウム水溶液に溶かして、水素と水酸化アルミニウムを生成する方法があります。

「原料となるアルミ付き紙パックやアルミ系の包装容器は、家庭や業者から収集できます。そこから、アルミ箔を取り出す乾留技術を用いて燃料電池に適した純度の高い水素を製造できれば、利用の道は大きく広がります」と水木さんは言います。

実験を始めた当初はうまくいかなかったものの、改良を加えていくうちにミニカー用の燃料電池を動かせる純度の水素がつくり出せるようになり、地域メディアで大きく取り上げられるようになりました。これらの技術は、トナミ運輸のほか、富山県工業技術センター、日本テトラパック株式会社による産学官共同で研究開発が行われ、包装材廃棄物からアルミ資源を回収するシステムに関する特許を2007年2月に出願して取得しています(特許第5050166号)。また、同年11月には、小型で安全に水素を生成できる水素燃料発生装置でも特許を取得して(特許第4719838号)、富山県新世紀産業機構の「新商品・新事業創出公募事業」(2007年度)の助成を受けて、それらの実用化が進められました。

エネルギー事業を実現するために独立して起業することを決意

次のステップとして水木さんは、いつでもどこでも簡単に水素を生成し、発電できる方法の開発に取り組み始めました。考えたのは、アルミと水酸化ナトリウム水溶液を反応させる装置をカートリッジ化し、素材の補充までできるようにすることでした。カートリッジ式水素製造装置は2008年10月に特許を出願しており、メディアで紹介されると全国の自治体から多くの問い合わせが来るようになりました(写真2)。

写真2 開発初期のカートリッジ式水素製造装置(資料提供:アルハイテック株式会社)

社会の期待が高まるにつれて研究開発の内容は広がり、水木さんは製造した水素をムダなく燃料電池に送る技術や、アルミ付き紙パックを安定して回収する社会的な仕組みも必要だと考えるようになります。また、これらを実現するには他の会社からの協力や研究開発のための資金が不可欠になるため、まずは、環境省の「地球温暖化対策技術開発事業」(2009年度)に応募し、3年間の研究開発の委託費を獲得しました。続けてアルミ資源の回収の仕組みづくりを実現すべく、環境省から別の環境モデル事業でも委託費を獲得しましたが、すべてを成し遂げるには現在の会社員という立場では難しくなりつつあることを水木さんは感じ始めていました。

「会社からは当然ながら、研究開発をビジネスにして収益を上げることを求められますし、他の仕事も並行してしなければいけません。しかもエネルギー事業を実現するには、実験機を作って試験を行うなど、これまで以上に本格的な研究開発が必要になります。そこで3年間の委託を受けた技術開発事業の区切りが付いた2013年に会社から独立し、アルハイテックを創業することを決断しました」(水木さん)

プロジェクトの突破口

BREAKTHROUGH

起業直後に応募したNEDO事業に採択される

2013年10月にアルハイテックを創業した水木さんが最初の目標に掲げたのは、これまで進めてきた、アルミ系廃棄物からアルミを分離して水素を製造させる独自技術を実用化することでした。加えて、効率の良い資源回収の仕組みづくりやエネルギー生成を行うことで、地域の省エネルギー化に貢献することも目指していました。これらを実現するには、資金調達や広報活動などが必要ですが、すべてをベンチャー企業だけで行うのは困難でした。どうすればいいか悩んでいたところ、起業を支援するアドバイザーの一人から、NEDOのプログラムに応募することを勧められました。

応募したのは、NEDOが2012年度から開始した「戦略的省エネルギー技術革新プログラム」で、2030年に高い省エネ効果が見込まれる技術を事業化までシームレスに技術開発を支援し、省エネルギー型経済社会の構築・産業競争力の強化を目指すというものです。アルハイテックは、企業や大学が保有している技術やノウハウなどをベースに、省エネルギーにつながる技術開発を、原則3年以内に製品化することを目指す「実用化開発」のフェーズに採択され、2014年12月から支援がはじまりました。NEDO事業には2年間参加し、製品化に向けて規模の拡大で技術的な課題が残る乾留式アルミ回収装置と水素製造装置の開発を行い、2016年4月には朝日印刷株式会社の協力を得て、同社の富山工場内にアルミ系廃棄物から水素を発生させる検証プラントを完成させ、実証を行いました(写真3)。

写真3 朝日印刷株式会社富山工場内に設置された検証プラント(資料提供:アルハイテック株式会社)

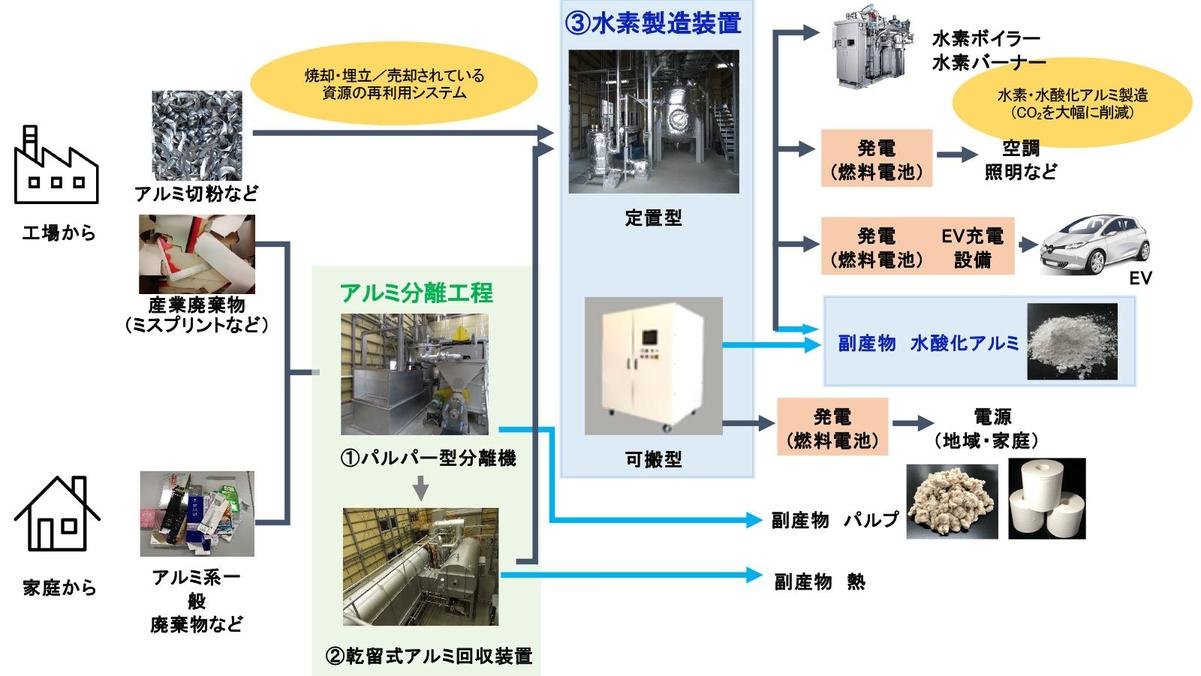

アルミ系廃棄物を処理して水素発電をするまでには大きく四つのステップがあります。まず、パルパー型分離機でアルミ系廃棄物をパルプとプラスチック付きアルミに分離します。次に、乾留炉でプラスチック付きアルミを乾留してプラスチックを分解し、アルミを取り出します。続いて、水素製造装置で繰り返し使える特殊なアルカリ系溶液とアルミを反応させて高純度の水素を発生させます。最後に、その水素を燃料電池に送って発電に利用します(図1)。検証プラントではこの一連のプロセスを実証しました。

図1 アルミ系廃棄物のリサイクルシステムの全体像(資料提供:アルハイテック株式会社)

高純度のアルミから効率的に水素を生成

パルパー型分離機は、アルミ付き包装容器から紙パルプとプラスチック付きアルミを回収する装置で、製紙会社で使われている古紙から繊維を取り出す装置をベースにしています(写真4、5)。家庭などから回収したアルミ付き包装容器と水を投入すると、中にある回転羽根と多数の孔を持つ二重構造プレートが回転して紙パルプを分離し、同時にプラスチック付きアルミを高効率かつ高精度に回収します(写真6)。紙パルプは古紙として再利用でき、分離に使用する水も循環させて排水を出さずに使うことができます。

写真4 パルパー型分離機

写真5 原料になる家庭から回収されたアルミ付き包装容器

写真6 パルパー型分離機で分離回収された紙パルプとプラスチック付きアルミ

乾留炉は、パルパー型分離機でパルプを分離させた後に残ったプラスチック付きアルミを、プラスチック成分とアルミに分離します。温度条件や供給する空気量を調節して加熱することで、プラスチックの不完全燃焼で生じる炭化物の付着を抑え、純度95%以上のアルミを回収することができます(写真7、8)。改良が重ねられ、プラスチック付きのアルミの投入量は1時間あたりで当初の10kgからNEDO事業参画後には95kgまで増加しました。

写真7 乾留炉(乾留式アルミ回収装置)

写真8 乾留炉でプラスチック成分と分離した高純度のアルミ

運転立ち上げ時に灯油を使用する以外は、乾留炉で発生したプラスチック由来のガスを熱源に使用するエコな仕組みになっています。既存のボイラー装置を使用する場合と比較して21.2%も消費エネルギーを抑えられ、例えば、900トンのアルミ系廃棄物を処理した場合、一般家庭4600軒分の月間消費電力量にあたる約170万kWhの省エネ効果が期待できます。

水素製造装置は、アルミと反応液を混ぜることで常温、常圧で水素を生成し、同時に資源として使える水酸化アルミニウムを取り出すことができます(写真9)。通常、反応液に使われる水酸化ナトリウム水溶液は、使うたびに消耗して化学反応の速度・効率が落ちますが、アルハイテックではバルセロナ自治大学の基礎研究を元に、アルカリ水溶液に触媒を加えた独自の反応液を開発し、常温で100回以上繰り返し使用できる画期的なものに改良しています。また、この反応液は触媒の効果により、劇物である水酸化ナトリウムの含有量を最小限に抑えながらも効率的に水素を発生させることができます。そのため、劇物の対象外となり、取り扱いやすいという利点もあります。反応槽は二重部屋構造を採用して、水素発生中にアルミを連続的に投入できるようにし、供給を自動で制御することも可能です。工場から排出されるアルミ系端材等を使用した動作確認では、9kgのアルミから1kgの水素と26kgの水酸化アルミニウムを生成できました。

写真9 水素製造装置(資料提供:アルハイテック株式会社)

水素と同時に得られる水酸化アルミニウムは凝固剤やセラミックスの原料のほか、カーテンや車のシート、建築壁紙といった難燃剤の原料として販売したり、精練すれば再びアルミに戻したりすることもできます。現在、日本に輸入されている水酸化アルミニウムは、ボーキサイトから製造する過程でCO2を排出していますが、この水素製造装置でつくられたものはCO2が排出されないので、利用を進めることでカーボンニュートラルにもつながります。

また、ここで生成した水素には製造過程で水蒸気が含まれてしまうという課題はありますが、現在は燃料電池車用水素燃料規格の基準を満たす純度であることが確認できています。1時間あたり約5kgの水素を生成することができ、トヨタ自動車株式会社の水素燃料電池自動車「MIRAI」の1台分にあたる燃料電池71.8kWh(走行距離約900kmに相当)の発電を確認したところまで開発が進められています。

水木さんは、「アルミを利用している工場で行われた実証実験でも省エネ効果が確認できています。また、大量の水素を製造する大規模なプラントに比べてコンパクトなシステムなので、供給する施設に隣接させたり工場内に設置したりすることでき、水素の輸送や貯蔵にかかるコストを削減できます。さらに現在は水冷式熱交換機を使用して、発生した余熱から温水を作る実験も行っており、今後の新事業につなげようとしています」と語ります。

地域の声に後押しされて開発された水素製造装置「エ小僧」

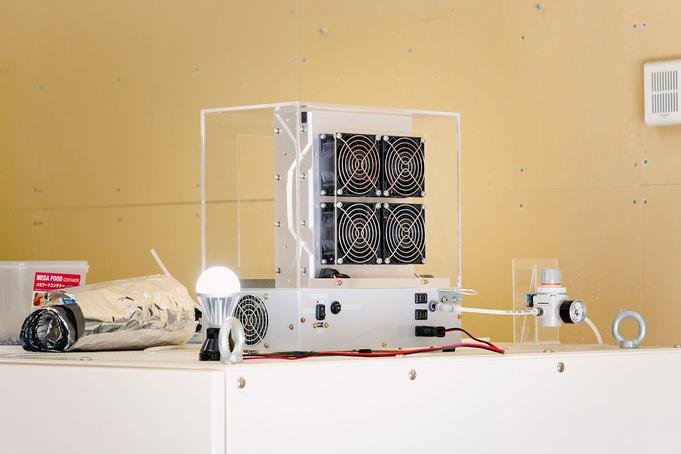

検証プラントで研究開発を続けるシステムと並行してアルハイテックでは、持ち運びができる水素製造装置「エ小僧」を開発しています(写真10、11)。アルミ系廃棄物をもとに水素を発生する世界初の水素製造装置として2017年に発売され、アルミ缶やアルミホイルなどを投入するだけで、いつでもどこでも手軽に発電することができます(写真12)。

写真10 可搬型水素製造装置「エ小僧」(中型)はアルミ系廃材を投入するだけで水素を製造し、発電できる

写真11 エ小僧の内部には、水素を水に通して不純物を除去する「洗浄槽」(左)や、水素を発生させる「反応槽」(中)、反応液を供給する「反応液層」などがある

写真12 実際にアルミ系廃棄物を入れて、水素発電をする「エ小僧」。発電した電力で電球が光っている

水木さんは、「エ小僧は屋外で使用するポータブル電源や非常用電源として利用できるなど用途は幅広く、大きさも中型と小型があります。以前に災害のボランティア拠点で電力が不足していることをテレビで知り、小型のエ小僧を自動車に乗せて現地に持ち込んだところ、電気自転車の電源として使用でき、とても喜んでいただけました。水素エネルギーをより身近に感じてもらう装置として使われるようになってほしいと考えています」と言います。

水木さんが「エ小僧」を開発したもう一つの理由は、地域の住民がメリットを感じられるリサイクルを実現することにありました。前職時代、研究開発に必要なアルミ付き包装容器を一般家庭から回収しようとしましたが、アルミから電気を作るためと説明してもなかなか信用してもらえませんでした。そこで病院や学校、スーパーなどを1件ずつ回って、目の前で実際に発電して見せたところ、たくさんの人たちが協力を申し出てくれたのです。

「説明会で言われたのは、これまでにもリサイクルのために資源ゴミを出していたけれど、面倒なルールがあるし、トイレットペーパーと交換するぐらいしかメリットが感じられず、協力したくても疲れてしまうという意見でした。そういう人たちの目の前で、エ小僧の元になっている装置を使って回収したアルミから発電して見せると、驚かれると同時に『あぁ、良かった』と言ってくださるのです。その声を聞いて、私自身は開発を続けたいと思うようになりました。今では北陸地域のさまざまな団体から協力を得られるようになり、富山・石川・福井県内だけでも3万人を越える人たちが資源の回収に参加してくれています。私も当社の事業を検討している方に対し、『お金やCO2だけではなく、感動が戻ってくる事業だ』と言えるほど、自信を持って事業化に取り組むことができています」

信頼あるNEDOからの支援が実用化に向けた後押しに

水木さんは当時を振り返り、「ここまでアルミ系廃棄物をエネルギーに変える取り組みが続けられたのは、アルミの知識がなかったからかもしれない」と言います。

「もし私が、研究開発を始めた時点でアルミのリサイクルに詳しければ、再利用は難しいからとすぐに諦めていたかもしれません。ですが、その時は私が知らないだけで何か他にも方法があるかもしれないと思っており、考え続けたことで、アルミから水素を発生させて燃料電池を動かすという、突破口となるアイデアを教えてもらうことができました。それから私は、人から言われた反対意見はアイデアを実現するヒントになると考えるようになり、いろいろな人たちから批判されても恐れず、解決方法を見つけ出すことに挑み続けるようになりました」

その挑戦も、NEDOなどの公的機関から数年にわたる支援が得られなければ、続けられなかったと水木さんは話します。

「水素をつくり出す技術を検証し、実用化レベルにするには装置の開発はもちろん、その後の継続した改良や市場調査も必要です。それらを行うには、資金面に加えて、広報面でのサポートも不可欠です。その点で、取り組みを社会にアピールするプレスリリースの発信やプロジェクトの報告会イベントへの出展はありがたかったです。従業員が十数名程度のベンチャーが、新聞やテレビなど多くのメディアで数多く取り上げられたのも、やはりNEDOの信頼性があったからこそだと考えています」

新規人材の募集につながる

メディアの発信は人材獲得にもつながっています。アルハイテックで製品開発・保証管理室長を務める麻生善之さんは、富山県庁からアルハイテックに転職しましたが、求人募集がある前からメディアで会社の存在を知り、興味を持っていました(写真13)。

写真13 アルハイテックの事業に興味を抱き、富山県庁から転職した麻生善之さん

「私は大学で修士号を取ってから地元である富山県に戻り、県庁で森林関係の部署に務めていました。その頃から環境や脱炭素に関心があり、個人的に燃えるゴミは資源としてもっと活用できるのではないかと考えていました。ですので、アルミから水素エネルギーを作るというユニークな会社の存在をニュースで知り、関心を持つようになり、人材を募集していると聞いてすぐに応募しました」

その時アルハイテックは、「戦略的省エネルギー技術革新プログラム」に採択され、プロジェクトに取り組むために人材を募集していました。麻生さんは入社してすぐに、アルミ付き廃棄物から最終的に電力と熱を回収し、省エネルギーに貢献できる装置の開発と、これまでの技術開発を基に装置の処理能力を向上し連続運転を可能にする技術改良に携わりました。それ以外にもシステムを導入する企業や工場で運用の確認をしたり、機器の調整をしたり、忙しい日々を過ごしました。当時は、水素を製造するシステムのソフトウェアの効率を上げるためにバージョンアップしたり、処理能力が上がるのに合わせて、アルミ系廃棄物の投入を手作業から自動化したりすることに携わりました。

「システムは装置を実際の場所に設置しなければわからないことがいろいろあり、理想を形にするには時間とコストもかかります。制約も多く課題は山積していますが、他にはない仕事なので、その点ではとてもやり甲斐を感じています」と麻生さんは語ります。

開発のいま、そして未来

FOR THE FUTURE

アルミニウムの再生産を世界へ

現在、多くの業種からアルミ水素製造システムの導入検討が始まっており、これはカーボンニュートラルや脱炭素社会へ向けた選択肢の一つとしてアルハイテックの事業が認められていることによるものだと考えられます。水木さんはアルハイテックの将来に向けた今後の展望として、多様なアルミ付き廃棄物を水素製造の材料に対応させることや熱エネルギーの回収効率の向上を挙げており、それらは既存技術の組み合わせで解決可能だとしています。

2022年度にはNEDOの「研究開発型スタートアップ支援事業」に採択されており、現在もその取り組みは進んでいます。周辺地域から集められたアルミ缶や地元企業で排出されるアルミ切粉から水素エネルギーを取り出し、富山県高岡市内で宿泊施設(モン・ラック タカオカ)を運営する北陸ミサワホーム株式会社の温浴施設の加温に利用するプロジェクトで、施設の一角にアルハイテックの水素製造プラントを2022年度内に設置することになっています。

水木さんは「製品イメージとしては、アルミ付き廃棄物から再利用できる資源とエネルギーを回収し、工場や施設で利用できる一連のシステムがあります。また、それらの装置を販売したり、運用支援やメンテナンスしたりすることも検討しています。加えて、水素ステーションの供給源になるオンサイト型水素製造装置を全国で販売することや、アルミ水素を国際的に循環利用させるといった大きなビジョンを持っています。そのためにも会社を大きくする必要があり、東京事務所の開設や他の地域への工場進出も計画しています。内容がマッチすればこれからもNEDOのプロジェクトに応募したいと考えています」と言います。

アルハイテックが推進する事業は、国内の地方都市にとどまるものではありません。あまねく全世界が直面する課題であり、その可能性は大きく広がっています。

開発者の横顔

FACE

事業の裏付けに役立てるために博士号の取得に挑む

総務や営業畑から環境事業へと全く異なる分野に飛び込んだ水木伸明さんは、事業化を進める上で代表取締役社長として技術的な裏付けを持つ必要があると考えるようになりました。

「勉強は大嫌いなのですが、周囲からの勧めもあり、富山大学大学院理工学研究部の川口清司先生から指導を受け、論文の作成に取り組みました。始めてみたら論文の表記一つとっても普通の文章とは違っていてとても苦労しました。それでも仕事と並行して論文を書き続け、『アルミ付き廃棄物から資源を取り出し水素を効率よく発生させ電気エネルギー等に変える研究』というタイトルで、61歳になった誕生日の翌日に博士号を取得することができました」

博士号の勉強を通じて、環境について学ぶことの大切さもあらためて感じた水木さんは、環境やエネルギー問題に対する関心を地域で高めてもらうために、休みを返上して小中学校やコミュニティーで出張授業を行うなど、教育活動にも力を入れています。

「未来に向けて私自身がイメージしている水素エネルギー社会は、映画『バック・トゥ・ザ・フューチャー』に登場するデロリアン号のような、家庭ゴミを直接燃料に使えるクルマが走り回るような社会を実現することです。そんなできるだけ夢のある話を出張授業でもすることで、一緒にアイデアを考えてくれる人たちを増やしたいと考えています」

アルハイテック株式会社

代表取締役社長

水木伸明さん

どんな経験も生かせることがベンチャーの面白さ

東京大学大学院出身で天文学の修士号を持つ麻生善之さんは、大学時代に天文学以外にもさまざまな研究活動に参加しており、製造プラントに関わる研究も経験していたという経歴の持ち主です。卒業後に就職した富山県庁から転職したアルハイテックでは「以前から興味があった環境関連の仕事ができるのが楽しい」と言います。

「ベンチャーは社員数が少ないので、一人でいろいろな仕事をしなければいけません。研究開発は責任者の水木社長と技術部の4人が担当していますが、全員とも他の業務と兼任で働いているので、毎日がとても忙しいです。それでも面白いことがあればやってみればいいという考えなので、システムの改良で自分なりに工夫をしたり、新しいことを試したりもできます。何よりも社会を変えるものを生み出そうとしているという実感があり、そこに立ち合える一員であることをうれしく思っています」

アルハイテック株式会社

製品開発・保証管理室長

麻生善之さん

なるほど基礎知識

なるほど基礎知識

北陸アルミ水素の将来ビジョン

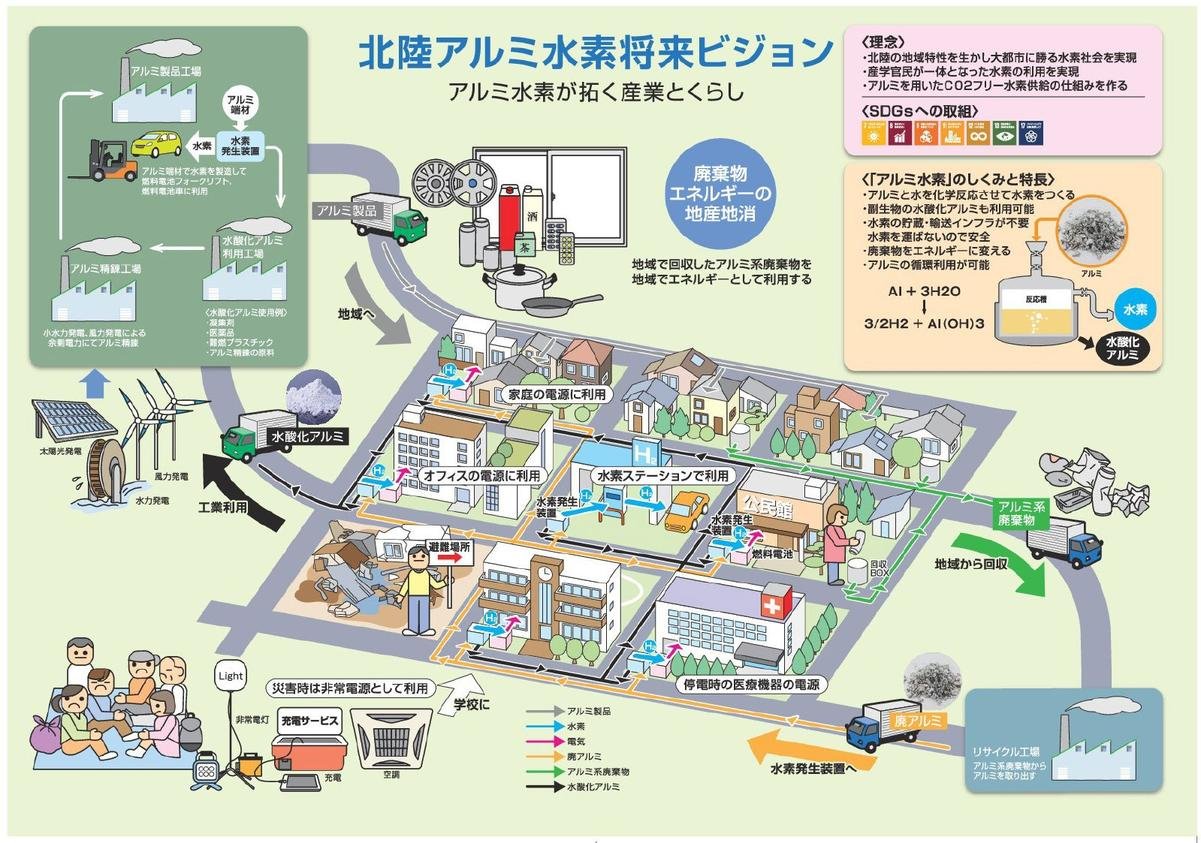

アルハイテックは工場や家庭などから排出されるアルミを回収し、水素を作り出すことでエネルギーや資源に変える「アルミ水素エネルギー社会システム」の実現を目指しています。2018年8月には、システムを地域から北陸全体へと広げることを目指す「北陸アルミ水素将来ビジョン検討会議」が、アルハイテックの水木伸明さん、富山大学の川口清司教授、金沢星稜大学の新広昭教授の3人が呼びかけ人となって発足しました。その後、参加を表明した北陸地域の約80機関による検討会議が行われ、3回目に座長の川口教授から、「アルミ水素エネルギー社会システム」の将来像や2040年頃までのロードマップをわかりやすく示した「北陸アルミ水素将来ビジョン」が発表されました(図2)。

図2 北陸アルミ水素将来ビジョン(資料提供:アルハイテック株式会社)

ビジョンは「アルミ水素が拓く産業とくらし」というサブタイトルが付けられ、北陸の地域特性を生かした大都市に勝る水素社会の実現、産学官民が一体となった水素の利用を実現、アルミを用いたCO2フリーの水素供給の仕組みをつくることが理念として掲げられています。また、廃棄物を利用したエネルギーの地産地消を実現する方法として、家庭やオフィスの電源に利用することや、停電や災害時での利用、水素ステーションでの利用などが紹介されています。

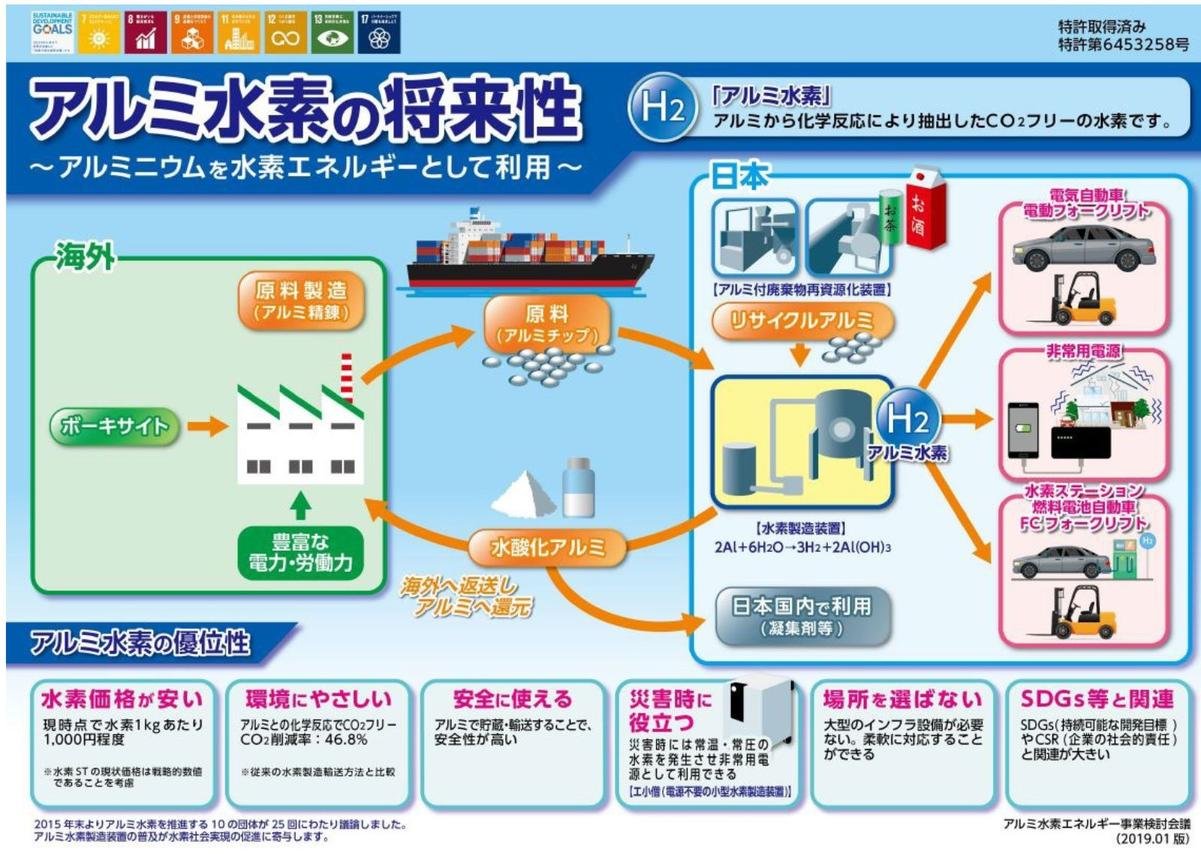

さらに水木さんは全国から世界へと視野を広げ、アルミ水素の将来性にも目を向けています(図3)。化学反応により抽出したCO2フリーのアルミ水素は、必要に応じてその場でアルミを使い、水から水素を発生させて利用できるため、水素を製造する工場や水素を貯蓄する設備が不要です。このアルミ水素を途上国に普及させることで脱炭素化を進め、地球温暖化防止につなげます。日本で誕生したアルミ水素の技術を元に国際的な循環利用を促進することで、世界的な水素サプライチェーン構築の一翼を担うことにも貢献できます。

図3 将来のアルミ水素循環モデル(資料提供:アルハイテック株式会社)

NEDOの役割

NEDOの役割

「戦略的省エネルギー技術革新プログラム」

2012~2024年度

NEDO内担当部署:省エネルギー部

NEDOは、経済成長と両立する持続可能な省エネルギーの実現を目指し、省エネルギー技術革新に向けた取り組みを戦略的に推進しています。

本事業では、日本における省エネルギー型経済社会の構築や産業技術力の強化に寄与することを目的とし、事業化までシームレスに技術開発を支援しました。また、イノベーションの担い手として重要な中小・ベンチャー企業の支援も行っており、開発成果を広く発信すべく、NEDOとの共同リリース発表や展示会への出展などを積極的に実施しました。

当時のNEDO担当者の声(二上優人さん)

アルハイテックのプロジェクトにNEDO担当者として参加しましたが、その取り組みの第一印象は「リサイクルが困難と言われていたアルミ系廃棄物からアルミを分離し、水素を発生させ発電に利用するシステムを実現するという画期的なテーマ」だと感じました。富山はもともとアルミ加工や製薬といった地場産業が盛んで、自治体や地元事業者と共同で本モデル事業を計画・推進し、地域経済社会の活性化につながる点で意義深いテーマだと思いました。

事業実施中は、連続的に水素を発生させる仕組みや回収した水素の品質改善など、事業者の困りごとに迅速に対応するためにこまめなコミュニケーションを実施し、NEDOとの共同リリース(計2回)やアニュアルレポートへの掲載、フランスで開催された国際的な展示会「Pollutec 2016」への出展など、開発成果の積極的な広報支援を行いました。

今後、回収したアルミ系廃棄物を地域で有用資源やエネルギーとして利活用するシステムを広げ、さらなる廃棄物の削減とエネルギーの地産地消の推進に期待したいと考えています。

現在、省エネルギー部では「戦略的省エネルギー技術革新プログラム」の後継事業として、「脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム」を実施中です。引き続き、技術開発や市場への普及を促進するマネジメントとして、外部有識者による技術推進委員会や専門家派遣による技術課題の解決、成果の積極的発信による技術マッチングやビジネスマッチングなどを行っていきます。

国立研究開発法人新エネルギー・産業技術総合開発機構

省エネルギー部主任研究員二上優人さん

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。