CONTENTS

INTRODUCTION

山口から世界の製造現場へBEGINNING

産業用ロボット拡大に向けた挑戦BREAKTHROUGH

超小型化―搭載式の開発へFOR THE FUTURE

VT(ビジュアルティーチ)で世界を変えるFACE

現場主義で世界に挑むINTRODUCTION 概要

山口から世界の製造現場へ

日本は「ロボット新戦略」の中で、ロボット革命を実現するための戦略の柱の一つとして、「世界一のロボット利活用社会」を掲げています。特に、注目されているのが産業用ロボットです。産業用ロボットは多種多様な分野での利活用が見込まれ、より多くの企業が利用することができるため、今後の市場規模の拡大が期待されています。こうした中、山口県にあるベンチャー企業の株式会社YOODSは、NEDOプロジェクト「ロボット活用型市場化適用技術開発プロジェクト/ロボットのプラットフォーム化技術開発(ハードウェア)/汎用ロボットビジョンシステムのプラットフォーム化技術開発」(2017~2019年度)で、産業用ロボットの「目」となる3Dビジョンセンサーの研究開発に取り組みました。そして2019年に、小型・軽量・高精度でありながら、低価格を実現したロボットアーム用3Dビジョンセンサー「YCAM3D」の開発に成功し、実用化を達成しました。この技術で、ロボットアームの活用が拡大され、自動車や電子機器、物流など幅広い分野の生産性が向上することが期待されています。

BIGINNING 開発への道

産業用ロボット拡大に向けた挑戦

日本は、2015年2月に日本経済再生本部が策定した「ロボット新戦略」の中で、ロボット革命を実現するための戦略の柱の一つとして、「世界一のロボット利活用社会」を掲げ、様々な場面でのロボットの活用に力を入れています。産業用ロボットもその一つです。産業用ロボットは多種多様な分野での利活用が見込まれ、より多くの企業が利用することができるため、今後の市場規模の拡大が期待されています。しかし、初期コストと低い稼働率がネックとなり、現在も製造現場におけるロボットシステムの導入は、進んでいません。稼働率をあげるために、産業用組立ロボットに位置検出や検査のためのカメラシステムを取り付けるビジョンセンサーの研究開発も進められていますが、画像処理技術への知見が必要であること、ロボットのティーチング作業の煩雑さ、作業上の安全等の課題が残っています。

こうした課題を解決するため、低価格でありながら、製造現場に導入するプロセスを簡略化したロボット搭載型3Dビジョンセンサー「YCAM3D」を開発して、ロボットに視覚機能を提供することに成功したのが、山口県山口市で事業展開する株式会社YOODS(ユーズ)です。社名であるYOODSの由来は、Yが山口、OOがコンピュータプログラムの設計や実装についての考え方の一つであるオブジェクト指向(Object Oriented)であり、SDがシステムデザイン(System Design)です。代表取締役の原田さんは「前に在籍していた山口県の企業の、大正時代から続く歴史や成り立ちを見ていたからこそ、山口県で起業して成長していくイメージが描けた」と当時を振り返ります。

画像処理をゼロから立ち上げる

起業したての頃は、大手企業から受託開発の依頼があり一定の売上を得ていたYOODSですが、経営を安定させるためには自社製品の販売比率を上げる必要があると考えていました。そこでまず開発したのが、カメラで撮影した写真を画像処理し、キズや欠陥の有無、文字の読み取り検査、長さや角度計測を行うことができる画像検査システム「YJC-2」でした。YJC-2はスプレー缶や食品の賞味期限日付印字検査、射出成型機の型残り検査などに利用されていました。その頃、YOODSの取り組みを知った地方独立行政法人山口県産業技術センターから、経済産業省が実施している「戦略的基盤技術高度化支援事業(サポイン事業)」を利用して、開発を一緒にやろうという誘いがありました。「面白そうなお話をいただいたので、協力させていただきました。サポイン事業は、当社を含めた3社で実施しました。それが2011年1月のことでした」(原田さん)

サポイン事業の成果と挫折

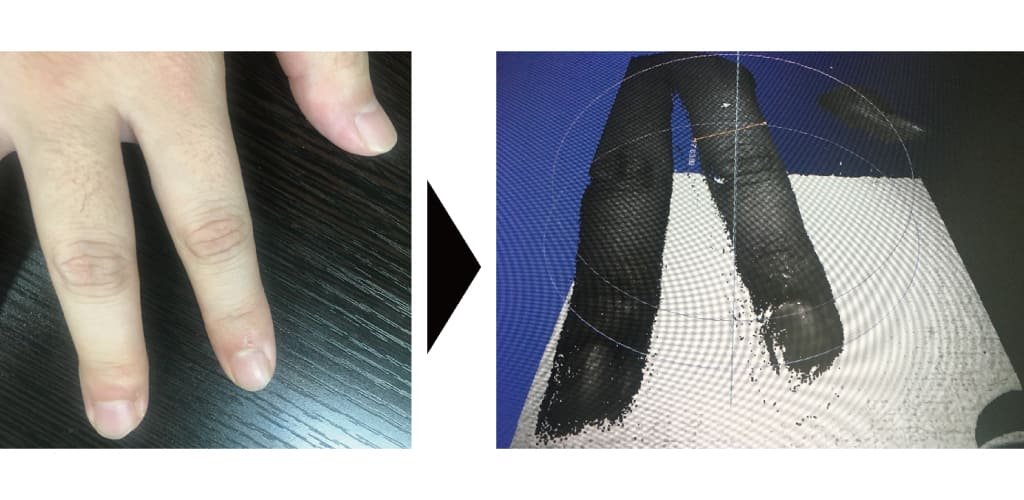

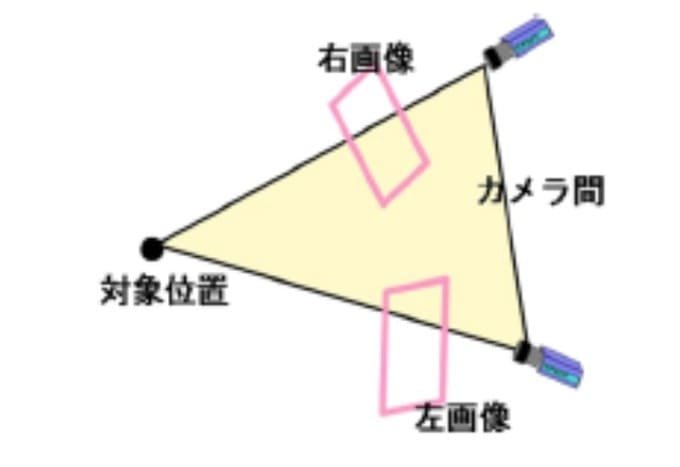

サポイン事業では、製造業や流通業において人力で行われている袋状積載物の運搬投入などの作業を軽減させるために、袋状積載物の運搬をロボットによって自動化するシステムの構築に取り組みました。この自動化のために導入したのが、3次元(3D)ビジョンセンサーでした。具体的には、2台のカメラからの画像から得られた視差を使って3次元点群データを取得(図1)。

図1 3次元点群データを取得するための2つのカメラ (資料提供:YOODS)

そこで得られた点群データを解析して、パレット上の袋状積載物からひとつひとつのワークを認識してピッキングするシステムを開発しました。しかし、この研究開発だけでは、ビジネスを行うには不十分でした。

「取り組んだ3Dビジョンセンサーは、ステレオカメラを使ったタイプで、矢倉を組んで大型カメラを固定してセンシングするというものでした。開発成果の特許化はしましたが、事業化を行うにはセンシング精度やスピードが足りませんでした」(原田さん)

新たな方法で3Dビジョンセンサーに挑戦

サポイン事業で悔しい思いをした原田さんですが、挑戦は続きます。その中で出てきたのが、位相シフト法を使った高精度な3次元点群を出力できるカメラと、それを実現するために必要なプロジェクターの開発でした。特にプロジェクターについては、 「当時、WEBで世界中を探しても開発を目指した製品はなかったので『これを作れば売れる』と考えていました。そのため、ゼロから開発を始めました」(原田さん)

原田さんは、大きな市場を創出できる手ごたえを感じていました。

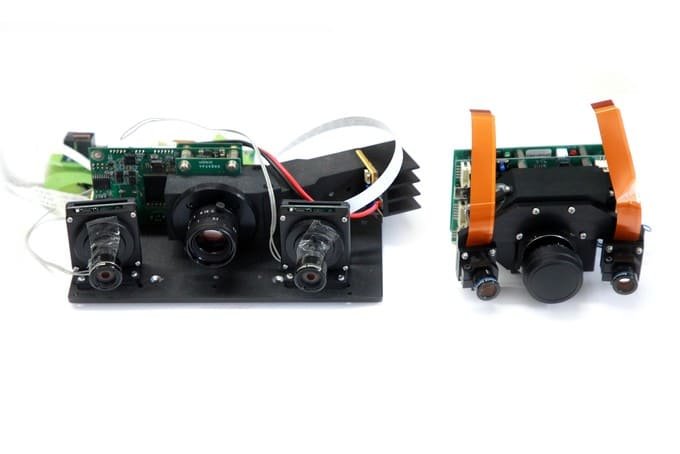

写真1 3Dビジョンセンサーの初号機(左)と大幅に小型化、性能UPされた「YCAM3D」(右)の実機比較

初号機の完成から新たな葛藤へ

2015年には、3Dビジョンセンサーの初号機を開発。初号機では、開発したプロジェクターユニットに市販のボードカメラ、HUB基板、ケースとシンプルな構成でしたが、ロボットに搭載できるほどの小型化は実現できませんでした(写真1)。そのため、さらなる小型化を目指したのですが、ある葛藤がわき起こりました。「世の中にないものを作っている自信はありました。しかし、コストや時間をかけているにも関わらず『どこにマーケットがあるのか、購買者は大学の研究者などしかいないのではないか』など悩みを抱えていました」(原田さん)

そんな時、NEDOプロジェクト「ロボット活用型市場化適用技術開発プロジェクト」を知り、初号機のさらなる小型化と性能向上および市場発掘を目指し、2017年度にNEDOプロジェクトに参画しました。

BREAKTHROUGH プロジェクトの突破口

超小型化―搭載式の開発へ

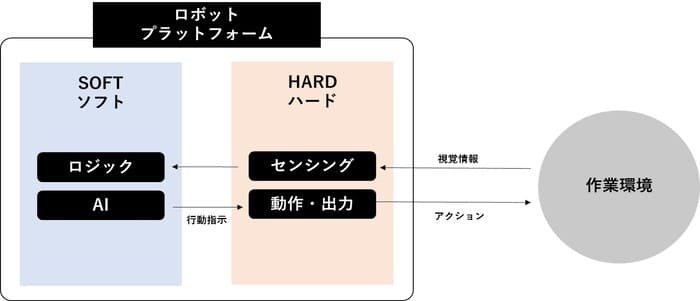

NEDOプロジェクトでは、汎用ロボットビジョンシステムのプラットフォーム化技術の開発を目指しました。YOODSの目指す産業用ロボットのプラットフォーム化技術とは、視覚情報などのセンシング機能、ワーク認識ロジック部、そしてロボットへの行動指示であるアウトプットを、一連の流れにできるようにし、かつ先進機能を簡単に追加できるようにする技術です(図2)。具体的には、①ロボットの視覚機能として動作し、ロボット自体に搭載可能な小型で低価格な3Dカメラ、②カメラからの情報を高速に処理し、将来的には AI 機能も搭載可能な組込型ビジョンコントローラ、の開発を目指しました。原田さんは「NEDOプロジェクトでは、3Dカメラの超小型化が大きな目標でした。超小型カメラでも、ロボットに搭載することで対象ワークに近づいて撮影すれば、少ないデータ量で高精度なデータを得ることが出来るのではないか、と考えたんです」と振り返ります。

図2 ロボット技術のプラットフォーム化

原田さんは、ロボットへのビジョンシステムの搭載が標準化されれば、ロボットシステムの初期導入コストが2割以上削減できると考えていました。そして、これまで導入が進んでこなかった中小企業でのロボット導入が促進でき、人がやらざるを得なかった作業の代替や、人ではできなかった高精度な組立作業等で広く活用できることも期待していました。

「競合企業はカメラの据え置き型が多く、カメラを固定している矢倉やロボットの土台が動いてしまうと、ロボットは作業ができなくなってしまいます。しかしロボットへの搭載型にすることで、ロボットが動いてもロボットの作業への影響はなくなります。またロボットにカメラを搭載することで、キッティング作業等、ロボットが無人搬送車(AGV)で使えるようなアプリケーションになることも目指していました」(原田さん)

高精度を追求しステレオ位相シフト方式へ

まず、超小型カメラに搭載するハイパワープロジェクターの開発に取り組みました。そのために、超小型ながら高精度な3Dデータを得る事ができる「ステレオ位相シフト方式」の開発を目指しました。ステレオ位相シフト方式とは、プロジェクターを用いた3D計測方法の一つで、位相をずらしながらパターン光を投影することで得られた点群画像から、ステレオカメラの視差を求め、対応点の3Dの位置を計測する手法です。それにより、従来の方法よりも点群計測の精度が高いため、高精度な結果が得られます(写真2)。

「ステレオ位相シフト方式は、縞模様から得られる位相値を使って左右のカメラの視差を求めるので、1ピクセル単位の右目と左目の視差から点群データを得ることができます」(原田さん)

ステレオ位相シフト方式を採用した3Dカメラをロボットアームに搭載して対象物に近づいて撮影することで、検出対象物の位置・姿勢を±1 mm以内の精度で認識することが可能になりました。

写真2 外部の視覚情報を3次元の立体で点群データに起こし、モニター上で表現

独自のFAプロジェクターの必要性

このシステムに独自のファクトリーオートメーション(FA)用プロジェクターが必要な理由は、プロジェクターの寿命と供給保障の観点にあります。それはオフィスオートメーション(OA)機器のプロジェクターにおけるLEDの寿命の問題でした。ステレオ位相シフト方式を行うためには、位置情報の取得を行うために光を何度も照射することが必要です。プロジェクターとしてはそれまで一般的には、OA機器用のものが使用されていましたが、OA機器用のプロジェクターは常に発光しており、寿命が長いと言われているLEDでも直ぐに寿命が来てしまい、工場などで使用することは現実的ではありませんでした。 「OA機器用は光源が常に点いているので発熱性や消費エネルギーの点で問題があり、FAの現場での利用は現実的ではありませんでした。工場は24時間稼働が基本なので、一年程度でLEDがだめになってしまっては、交換頻度が増してしまいます。さらにそれに伴い、ファンが劣化する問題もありました」(原田さん)

そこで、センシングを行う際にだけ発光するプロジェクターを開発しました。このプロジェクターでは、1回の撮影で発光する時間を0.1~0.2秒に抑えることができるため、24時間稼働が基本の工場でもFA用のプロジェクターとして半永久的に使えるようになりました。

基本図面から試行錯誤の日々

3Dビジョンセンサーの用途は大きく分けて「寸法計測」と「ロボットピッキング」の2つがあります。特にロボットピッキング技術は、出生率の低下から働き手の減少が続くと予想される日本に必要とされる技術です。そんな3Dビジョンセンサーですが、基本図面の作成から試行錯誤を行う日々が続き、完成までの道のりは決して平たんなものではありませんでした。

「これまでは全て私自身で設計していたのですが、『YCAM3D』では枠組みの基本図面の作成は専門家に頼みました。いかに簡単に組み立てられるか、十分な強度・耐久性が発揮できるか、という点を特にお願いしました。またカメラの基板は自らで作成できるだろうと思っていましたが、実際に開発すると安定して起動させるまでに時間がかかりました。どこが悪いのかもわからないまま停止する。そんな日々が続きました」(原田さん)(写真3)

他の部品との兼ね合いで発生するノイズ、筐体の熱抵抗など問題は山積みでした。安定して動かすまでに要した時間は半年。その後も苦労は続きました。原田さんは当時の日々について、「ソフトウェアとの連動にも苦労しました。10万回動かしても問題が起こらないほどにまで精度をあげていきました」と振り返ります。

多くの時間と努力を重ねた結果、2019年。ついに3Dビジョンセンサー「YCAM3D」は完成します。「YCAM3D」は、独自の小型高精度プロジェクターの搭載とステレオ位相シフト方式の採用で、同方式の3Dビジョンセンサーとしては世界最小・最軽量を実現しました。

写真3 枠組みを専門業者に依頼して品質を高めた「YCAM3D」

「YCAM3D」の大きな特長は、ロボットアームに直接取り付けられることで、カメラとロボット間の座標変換のキャリブレーション(補正)が簡単になり、部品の位置と姿勢を高精度に認識してピッキングすることを可能としたことです。また、世界最小・最軽量のため、ロボットアームと一体化したビジョンシステムを設計することも可能にしました(写真4)。

写真4 世界最小・最軽量のため、ロボットアームと一体化できるビジョンシステム(左)機体が搭載されたアーム(右)(写真提供:YOODS)

NEDOの支援と開発の向上

「NEDOプロジェクトだったからこそ得られた大きな力がありました」と原田さんは語ります。「資金的なサポートはもちろんですが、NEDOプロジェクトで大学のソフトウェアの研究者などと知り合うことができ、その方々からアドバイスを頂けたことが大きかったです。また、柏の葉(千葉県柏市)にNEDOプロジェクトに参画している他の機関が集まり、情報交換の場を設けていただいたことで、普段では得られない情報をいただけたことも非常に有難かったです」(原田さん)

さらに、NEDOプロジェクトの参画当初には想定していなかった成果もありました。「広告宣伝という意味では、『World Robot Summit2018』に出展させていただけたこともよかったです。自社であんなに大きなブースは出せず、単独であれだけの宣伝はできませんでした。そこでの出会いは今でも大切な財産です(※2)」(原田さん)

※2 経済産業省とNEDOが主催した「World Robot Summit2018」

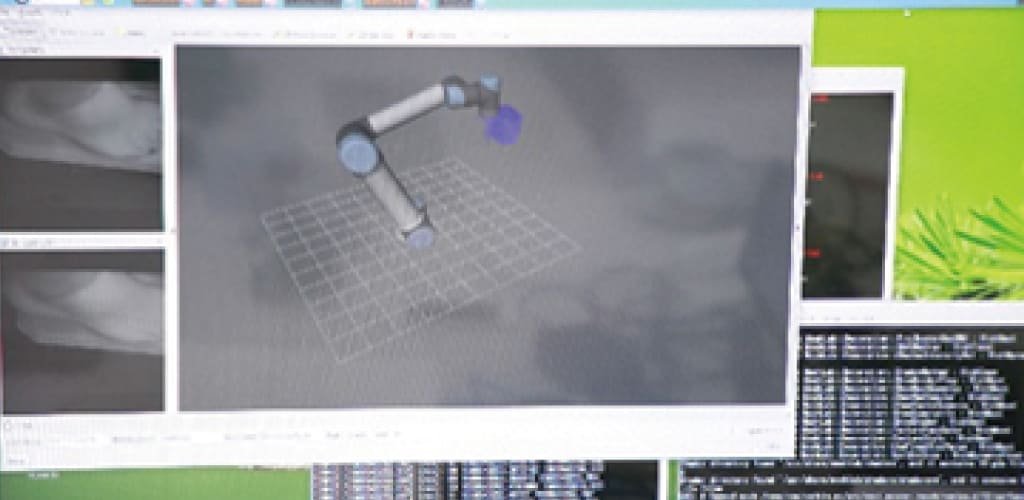

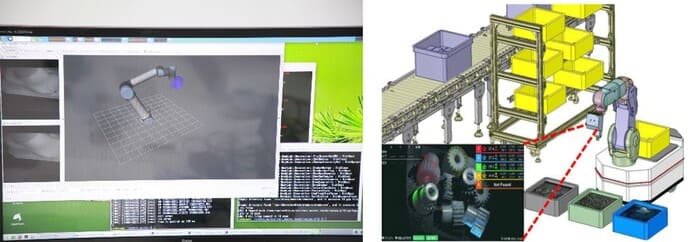

NEDOプロジェクトでは、3Dビジョンセンサーの活用によりロボットが利用できる分野を広げるため、Robot Operating System(ROS)をベースとしたビジョンシステム開発ツール及びロボットビジョンプラットフォーム「RoVI」をWebで公開しています(※3)。「RoVI」と「YCAM3D」を組み合わせることで、ロボットシステムインテグレーターは、今後公開されるサンプルコードをベースにして、自由に短時間でアプリケーションを開発することができます。

ロボット用の代表的なソフトウェアであるROSに関しては、これまで開発ノウハウが一般化せず、技術的なブレイクスルーが生まれないことやコストの課題などが残されていました。しかし最近では、全世界に公開されるようになったため、ロボットシステムの開発や進歩速度は加速しています。YOODS取締役の平泉一城さんはこう語ります。「ROSは共通のオープンソースで誰もが同じように使うことができます。携帯電話でいえばオペレーティングシステム(OS)がアンドロイドに統合されたようなものです。NEDOプロジェクトに参画したことでROSを利用するという視点を得ることができました。これにより、ユーザーが何を求めているのか、という視点に立てたのはとても大きかったです。これは地元の山口県では出来なかったことかもしれません」

FOR THE FUTURE 開発のいま、そして未来

VT(ビジュアルティーチ)で世界を変える

2019年6月、「山口県ビジネスコンテスト2019」が開催され、最優秀賞にYOODSが選ばれました。このコンテストは飛躍が期待される県内の中小企業を発掘し、成長を支援するために開催されています。躍進を続けるYOODSが、現在、力を入れているのが「ビジュアルティーチ(VT)」(「なるほど基礎知識」参照)です。「ロボットはティーチングをすることが前提であり、ジョグ動作をして、ミリ以下の微調整をするような作業が基本になっています。その一方でロボットビジョンということになると、そこにコンピュータが入ってきます。あくまでもティーチングベースで使うのがロボットの正しい使い方なのではないかと思っています」(平泉さん)(写真5)

VTを用いてロボットに3Dの視覚機能を持たせることで、位置が安定しないワークに対してロボットの動きを「柔軟に・精度よく」追従させることができます。また、3Dの視覚センサーをロボットに搭載することによって、今までは厳密に位置合わせをしなければならなかった作業が簡単になります。「ロバスト性と言われますが、ある程度適当にやっても、しっかり高精度を出すことができます。これにより製品の位置、向きを問わずロボットを動かすことができ、位置決めなどの作業も必要なくなります」(原田さん)

写真5 VTを実行中の実機

現場の視点を持ちFAマーケットに挑む

新たな挑戦を続けるYOODSは、マーケットとしてFA全般を狙っています。VTは高精度な位置決めには不可欠ですが、現在、ロボットに搭載できるカメラ自体が世の中に殆どありません。

「ステレオ位相シフト方式が使えて高精度でロボットに搭載できるのは弊社の製品だけです。防水性、防塵性などFAに耐えうるレベルでなければならないことも優位性をもっている部分です。価格は、少し高いイメージはあるかもしれませんが、今後マーケットを拡げてどんどん価格を下げて行きたいと考えています」(原田さん)

VTのアプリケーションは、ロボットピッキング、ロボットによる組み立て、自動溶接などへも適用できます。原田さんは、このVTという考え方を市場に浸透させることでカメラの必要性が伝わり、ロボットビジョンがより活用されると確信しています。 「VTはビジョンの専門家がいなくとも、ティーチングできる人がいれば使いこなせるのが大きな利点です。そのためにはロボットのユーザー側の視点が大切です。現場の視点、様々な人達の協力を得て、その集大成がようやく見えてきました」(原田さん) 原田さんの夢は、世界中にVTのコンセプトとYOODSの製品を広めることです。この夢に向かってYOODSは山口から挑戦を続けています。

中小・ベンチャー企業の面白さを伝えたい

山口県で活動することで地元への貢献なども大切にしてきたYOODSでは、現在、インターンシップとして学生を採用し、戦力にしています。インターンシップであれば、中小・ベンチャー企業でも優秀な学生を確保しやすく、学生にとっても実践的な就業体験になります。

「学生さんにはどうしても大手志向があるので、会社を知れば中小・ベンチャー企業の面白さにも気づいてもらえると思ってインターンシップを始めました。今の大手企業では、自由に開発を行うことはなかなか難しいですが、YOODSでは自由に開発を行ってもらっています。そのため、ここでの経験は将来に役立つと考えています。少しでも若い人達に面白い仕事を知ってもらいたいです。そしてできれば一人でも多くの学生さんに、山口県で働いてもらえたらと考えています」(原田さん)

一方、インターンシップで採用された学生は、インターンシップに応募した理由や、YOODSでの仕事を通じて得た気づきについて 「インターンシップに応募したきっかけは、実務経験を積むことと、開発の上流を経験することで強みになると思ったからです。実際に仕事にたずさわってみて、ロボットに一つの動作をさせるだけでも大変だということがわかりました。私は、コンピュータでシミュレーションをするのが専門ですが、ロボットは一筋縄ではいきません。プログラムの誤りを見つけ、手直しをすることよりも難しいところがあります。また、単体としてのハードウェアとソフトウェア、そしてその連動性も考えなければならず、問題の特定範囲が難しいです。インターンシップで得た経験のおかげで、将来、見やすい設計書をつくることが大事だということにも気づくことができました」と語ります(写真6)。

写真6 ソフトウェア部分の指示とハードウェアの連動性を確認およびテストするインターンシップの学生

開発者の横顔

現場主義で世界に挑む

原田さんは幼少期から電気関係に興味があり、東京の大学で理工学を専攻しました。卒業後、山口県の企業に入社し、機械装置・ソフトウェアの開発に携わりました。その後、山口県でYOODSを創業しました。

「前職では機械関係の仕事をしており、ファクトリーオートメーションには馴染みがありました。しかし大きい会社にいると、視界が狭くなってしまいがちでした。スペシャリストというよりは、技術全体を扱うということに挑戦したかったのです」

さまざまな自社製品の開発に成功した原田さんの成果と実績は、情報誌やインターネットなどで知られるところとなりました。

今では、ピッキング、治具レス高精度組立、パレタイジング、溶接など様々な分野から、製品の新たな利用方法の提案や要望があるそうです。

株式会社YOODS

代表取締役

原田 寛 さん

なるほど基礎知識

ビジュアルティーチ(VT)の可能性

ロボットにはいろいろな働きをするものがあります。重い物を持ち上げるロボット、製品検査を行うロボット、人を案内するロボット、自前の動力で物を運ぶロボットもあります。現在、中小企業では人手不足などから、製品の溶接や塗装、プラスチックの成形加工、金属部品の製造、食品業界でのピッキング作業や箱詰め、製品の検査など、多様な分野でロボットの活用が進んでいます。例えば、製造現場のロボットはピッキング・バリ取り・溶接・治具レス組み立てなど、実に様々な領域を担っています。ピッキングであれば、ある空間位置にあるものを最適な角度、スピード、強さで掴み取り、そして他の空間地点まで運ぶことをロボットがよく理解していなければなりません。

あらゆるロボットは作業を自動的にゼロから行っているわけではありません。新人がベテランから仕事のやり方を学ぶように、ロボットも自動的に作業をする前に作業工程を学ぶ必要があります。これまでロボットは単純な繰り返し作業には向いていても、状況によって動きを変える作業には不向きだといわれてきました。なぜならロボットの動きを変えるにはティーチングが必要なため、専門的な知識を持った人でないとできなかったからです。ティーチングとは、ロボットに作業を実行するために必要な情報を指示し、記憶させることです。しかし最近では、必要な動きをいくつかパターン化し、事前にロボットにプログラミングしておくことによって、タッチパネルの操作一つで簡単にロボットの動きを変えることができる例もでてきています。

YOODSのVTでは、ロボットに3D視覚機能を持たせることで、位置が安定しないワークに対してロボットの動きを柔軟に、精度よく追従させることができます。これはVTの特徴である現物をマスターとし、視覚教示を行うことで実現できるようになったのです。これにより、今後、ロボットを使う側にとって、ロボットを導入してから仕事を教えるまでのティーチング工程を大幅に簡略化することができるようになります。

写真7 コンピュータ制御の様子(左)、ロボットアームの工場内での作業風景(右)

NEDOの役割

「ロボット活用型市場化適用技術開発プロジェクト」

(2015~2019年度)

(NEDO 内担当部署:ロボット・AI部)

本プロジェクトでは、今後のロボット市場の拡大を目指すため、ものづくり分野・サービス分野で活用可能なロボットの開発を行いました。具体的には、ロボットの初期導入コストの削減に向けた、ハードウェア・ソフトウェアを共通化した汎用的なプラットフォームロボットの開発を行い、各分野のロボット未活用領域におけるロボット導入を促進するプラットフォーム化されたロボットシステムの整備を実施しました。実施にあたっては、ユーザー及びシステムインテグレーターも制度内に取り込み、技術課題や要求仕様を特定することで、早期の実用化・事業化達成を目指しました。また、日本の強みであるハードウェアを生かしつつ活用するためのソフトウェアを強化し、オープンイノベーションを促進しました。さらに、実施者への展示会への出展などを積極的に支援しました。

その結果、株式会社YOODSは、本プロジェクトで開発を行った「YCAM3D」の実用化を実現し、2019年4月から販売を開始しています。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。