CONTENTS

INTRODUCTION

イントロダクションBEGINNING

農作業をサポートできる補助装具の開発をこころざすBREAKTHROUGH

シミュレーションに従ってつくった試作品は100着以上FOR THE FUTURE

利用者の希望にこたえて改良を重ねるFACE

「しかたがない」を解消させるスーツを目指すINTRODUCTION 概要

不安定な中腰姿勢での作業を強いられる農業や介護の仕事は腰への負担が大きく、腰痛に悩む人が多いといわれています。NEDOの「課題解決型福祉用具実用化開発支援事業」および「イノベーション推進事業課題解決型実用化開発助成事業(福祉用具)」で、株式会社スマートサポートと北海道大学がともに、ロボット技術を応用して補助装具を開発。ロボット工学、動作解析、弾性材解析などの技術を駆使して、「スマートスーツ」をつくり上げました。

BIGINNING 開発への道

農作業をサポートできる

補助装具の開発をこころざす

近年、農作業の機械化はめざましく、かつて農家が体を酷使して行っていた労働の多くが農業機械にゆだねられるようになっています。しかし、農作業のなかには機械化がむずかしく、いまなお人の手でなければできない作業も少なくありません。

スイカ、ハクサイといった重量野菜の栽培では、中腰の姿勢を保った作業が続き、そのため多くの農家が慢性的な腰痛に悩まされているといわれています。もしも腰痛が悪化して農作業ができなくなれば、収入の道が絶たれてしまいます。

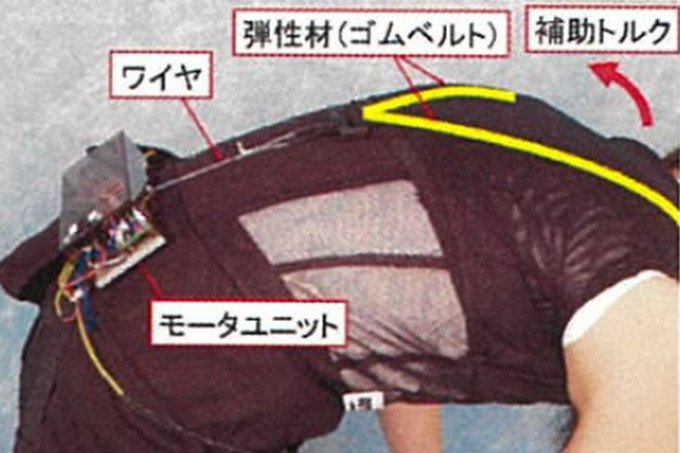

図1 一部に外部動力を用いるプロトタイプ0号(提供:田中孝之准教授)

同社代表取締役の鈴木善人さんは当時の状況についてこう説明してくれました。 「もともと私は農業コンサルタントで、北海道各地の農家を訪ねては農作業の問題点を聞き、その解決策を提案していました。2004年に浦臼町のメロン農家からは、慢性的に腰を痛めていると相談されたのですが、腰痛治療は専門外だったので、作業用ロボットを研究していた北海道大学大学院情報科学研究科の田中孝之先生に相談することにしたのです」

田中孝之准教授はロボット工学の研究者で、電気通信大学の助教授時代から運搬を支援する補助装具の開発を進めていました。田中准教授の研究内容を知っていた鈴木さんは、重量野菜の農家の窮状を説明し、2005年6月に田中准教授とともに浦臼町のメロン農家を再訪しました。作業の機械化が困難であることに加えて、長時間の農作業により腰に大きな負担がかかっていることを確かめ、腰の動きをサポートするスーツの開発に取り組むことになったのです。

田中准教授はまず、DIYショップで購入してきたアメゴムや研究室にあったテスト基板などを利用して、プロトタイプ0号を製作しました。

「中腰姿勢は腰に負担がかかるため、起き上がるときの背筋の動きをゴムの張力でサポートするようにしました。硬いゴムを使えば、ゴムの張力だけで起き上がりを支援できますが、常に張力がかかっていると腰をかがめるときに大きな負荷になります。そのため、スーツに搭載したセンサーで腰の曲げを感知させ、ウインチに似た装置を駆動、かがむときに負荷にならないようにしました。プロトタイプ0号は、ゴムの張力で農作業をアシストするパッシブな要素と、モーターでゴムの張力を調節するというアクティブな要素を加えた、セミアクティブな補助装具にしたのです」と田中准教授。

2006年5月には、プロトタイプ0号をメロン農家に使用してもらいました。

その結果、中腰姿勢のときに腰に加わる負担を軽減できるという反応が得られ、補助装具としての機能を十二分に果たせることが明らかになったのです。この実証試験の結果を受けて、鈴木さんの農業コンサルタント会社は2006年に特許を出願(特許成立は2009年)し北海道大学発のベンチャー企業として、補助装具を実用化するための会社、株式会社スマートサポートを2008年10月に設立しました。

しかしプロトタイプ0号の実用化には、大きな課題がありました。

作業を補助する装具に

スーパーパワーは必要ない!

製品として実用化する以上、腰への負担を軽減する機能が備わっているのはもちろんのこと、安全性も十分に確保されていなければなりません。プロトタイプ0号はモーターを使って背中に張ったゴムを巻き取り、送り出すことで中腰姿勢での農作業をサポートします。しかし、もしもモーターが暴走すれば、大きな事故につながりかねません。野外での使用を想定し、耐水性、耐塵性とともに、バッテリからの漏電対策も必要です。

モーターを使って実用化するには、安全性を高めるために実施すべきことがあまりに膨大にありました。この現実に直面した鈴木さんは、田中准教授に「モーターをはずしましょうか?」ともちかけたのです。

当時を振り返り、田中准教授はこう語ります。

「ロボット研究者として、モーターをはずすことに抵抗がなかったといえば、うそになります。正直、躊躇しました。しかし、モーターを搭載している限り、実用化が困難なことは明白でした。農作業を支援する技術の必要性を強く感じていましたから、早く実用化するにはモーターをはずすしかない、という結論にいたりました。補助装具には、“増力化”よりも“軽労化”が必要なのです」

農作業の負担軽減では中腰姿勢での軽い労働の支援こそが必要なのであり、何十kgもの物を持ち上げる力は必要ありません。田中准教授がこう続けます。

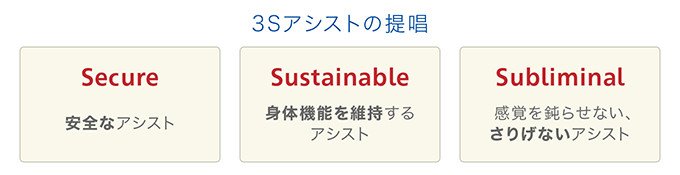

「外部動力を利用すれば、装着した人が自身の体力を使うことなく動きをサポートすることもできるでしょう。しかし、必要以上のサポートは、筋力の低下をまねくことにもなります。アシスト技術は単に作業を楽にするだけでなく、身体機能を維持するような適切なアシストが求められるのです。そこで『3Sアシスト』の概念を提唱しました」

図2 3Sアシストのコンセプト

3Sアシストとは、

「Secure(安全なアシスト)」

「Sustainable(身体機能を維持するアシスト)」

「Subliminal(感覚を鈍らせない、さりげないアシスト)」

を意味します。これらは「軽労化」のコンセプトへと昇華し、モーターを搭載しないスマートスーツの開発へとつながりました。

鈴木さんは農作業をサポートできるなら、体が不自由な方を抱きかかえることが多い介護の現場でも補助装具を使えるのではと考え、2009年にNEDOの「課題解決型福祉用具実用化開発支援事業」に応募しました。3Sアシストの考え方はNEDOに受け入れられ、外部動力をもたない補助装具を開発する「介護労働軽労化のための筋力補助スーツの開発」が進められることになりました。

「設立間もない小さなベンチャー企業にとっては、研究費を支援してもらえるだけでもありがたいことです。しかも、NEDOプロジェクトでは、あらかじめ研究期間が設定されているので、その期間内に成果を上げていかなければなりません。開発スケジュールを詳細に立てそれに向かってまい進していなければ、開発はもっと遅れていたと思います」と鈴木さん。

人間の動きをシミュレートして

最適なゴムの張り方を見いだす

外部動力がないと、プロトタイプ0号のようにゴムの張力を調節できなくなります。ではどうやって、農作業や介護労働をサポートするのでしょうか。

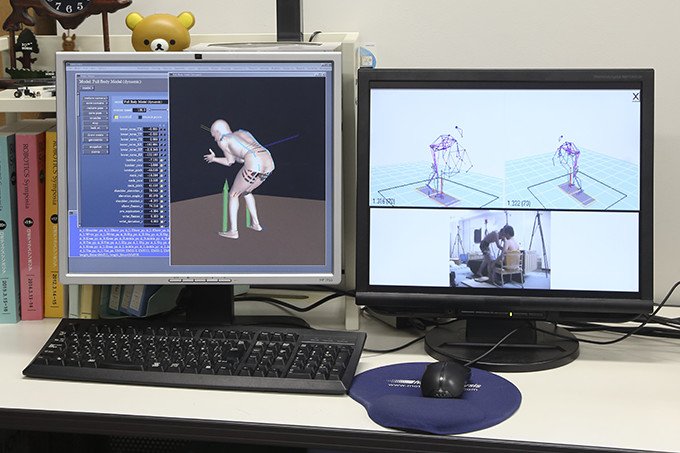

「モーション・キャプチャーを用いて農作業や介護労働の動きをコンピューターに取り込み、シミュレーションを行うことで最適なゴムの張り方を見いだす研究を始めました」と田中准教授は語ります。

図3 人間の動きをシミュレーションするモーション・キャプチャー

農作業や介護労働をしているときの動作は、「筋骨格モデル」と呼ばれるソフトウェアで、コンピューター上に再現することが可能です。さらに、最適なゴムの張り方を見つけるため、田中准教授は筋骨格モデルに、人間が動いたときに生じる皮膚の伸び、体にゴムを張った場合に加わる力をシミュレーションする数理計算モデルを組み込もうと考えました。

この筋骨格モデルの改良は、決して簡単なことではありませんでした。というのも、コンピューターにシミュレーションさせるには、数式で構成された数理モデルを開発しなければならないからです。新たに皮膚の伸びやゴムの張力を数式化して、基本となる既存の筋骨格モデルのソフトに組み込んでいかなければなりません。しかも、シミュレーション結果が、実際の人間の動きをどこまで正確に再現しているかの検証も必要です。

これを行ったことによって、人間の動作によりゴムの張力がどのように加わるかをシミュレーションすることができるようになりました。こうして見いだされた最適なゴムの張り方で、スマートスーツをつくることになったのです。

BREAKTHROUGH プロジェクトの突破口

シミュレーションに従ってつくった

試作品は100着以上

しかし、製造過程に入っても、さまざまな課題が浮かび上がりました。

「最適なゴムの張り方がわかったとしても、コンピューターがゴムの縫製のしかたまで教えてくれるわけではありません。例えば、ゴムの張力を得るには両端を固定しなければなりませんが、どこでとめるのが最適かを知るためには、実際に試作品をつくって、試行錯誤を繰り返さなくてはなりませんでした」と田中准教授は振り返ります。

中腰姿勢時の背筋の動きをサポートするには、背中に沿うようにゴムを配置します。その場合、腰にベルトでとめるのがいいのか、太ももにベルトを巻いて固定するのがいいのか……。試作品で確かめていくしかありませんでした〈図4〉。

なかでも肝心のゴムは、コンピューターが示した張力に合ったものでなければならないため、既存の製品をそのまま流用するというわけにはいきません。適切な張力であるのはもちろんのこと、人間が身に付ける以上、通気性も必要です。こうした要望にこたえる弾性素材は見つからなかったので、新たに素材をつくり出すという課題も加わりました。

しかし、幸いにもシミュレーションどおりの張力を保ちつつ、通気性も兼ね備えた弾性素材を製作可能なメーカーと出会うことができました。

こうしてつくった試作品は100着以上。田中准教授の研究室の学生に着用してもらい、筋肉の活動量から補助効果を検証していきました〈図5〉。しかし、人間の被験者では体格や筋肉量の違いから個体差が大きく、なかなか正確なデータを得ることができません。そこで、国立研究開発法人産業技術総合研究所が開発した人間型ロボット(ヒューマノイドロボット)・HRP-4C「未夢」を利用した検証実験が行われました〈図6〉。

このロボットは身長158cm、人間の女性を模して開発されているので、人間用につくった試作品をそのまま試すことができます。しかも、均一な動作が可能で、モーターに加わるトルク(負荷)から試作品の補助効果を確かめることができるのです。

図4 多くの試作品を製作し、実証実験を行った

図5 北海道大学の学生で、効果検証実験を行った(提供:田中孝之准教授)

図6 検証実験を行った人間型ロボット「HRP-4C」(提供:田中孝之准教授)

軽労化が理解されず「楽にならない」との評価も

スマートスーツの原形ができあがったことで、鈴木さんは農場や介護施設で使ってもらう実証試験を開始しました。2011年からはNEDOの「イノベーション推進事業」に採択されることも決まり、「着用者の感性反応を考慮した介護作業軽労化スーツの実用化開発」が始動しました。北海道内の農家や、札幌市内の介護施設でスマートスーツを使ってもらい、その使用感を調査するのです。

人間とロボットを対象にした検証実験を十分に行っていたので、鈴木さんらには「個人差はあるにしても中腰姿勢での労働の疲労は軽減できるはず」との思いがありました。しかし、利用者からは予想外の反応が戻ってきたのです。

図7 完成したスマートスーツ

「重労働をサポートしてくれる補助装具というと、外部動力による増力化で重いものも楽々持ち上げられるようになるというイメージが強かったのでしょう。スマートスーツを使っても『楽にならないじゃないか』という声が数多く寄せられたのです。スマートスーツを開発するにあたり、私たちが打ち出した“軽労化”のコンセプトを紹介しきれていないと痛感しました」と鈴木さんは説明します(「なるほど基礎知識」参照)。

図8 軽労化の位置づけ

軽労化とは、人が行う作業で疲労を軽減するアシストを行うこと

軽労化コンセプトの普及には、2007年6月に設立した「軽労化研究会」(設立当初の名称は「スマートスーツ研究会」)を通じ、早くから取り組んできました。しかし調査の結果を受けて、設立当初以上に情報発信をして、スマートスーツによって得られる軽労化の周知を図るようにしました。

2012年には、NEDOの「課題解決型福祉用具実用化開発支援事業」に採択されました。3度目の支援です。これを受けて実施された「介護労働負担と疲労を軽減する『軽労化スーツ』の実用化開発」では、特別養護老人ホームの協力のもと、介護職員30人を対象に4週間(装具使用期間は2週間)にわたる実証試験を行いました。

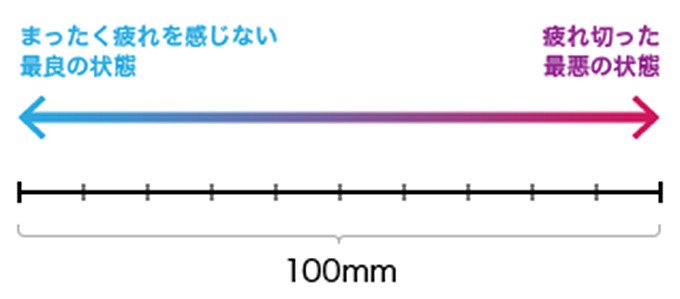

ここでは、数値化のむずかしい事象を評価する場合に用いられる「ビジュアル・アナログ・スケール」と呼ばれる評価法を用いました。これは、100mmのスケールの両端の一方を「まったく疲れを感じない最良の状態」、もう一方を「疲れ切った最悪の状態」として、現在の状態で感じる位置に線を引いてもらって評価してもらうという方法です。その結果、労働による疲労感が平均16%減少したとの結果が得られました。

図9 ビジュアル・アナログ・スケール

田中准教授は、この調査結果についてこう説明します。

「疲労の程度を定量的に評価することは簡単なことではありません。ビジュアル・アナログ・スケールで評価しているとはいえ、計測して明確に数字で示せるわけではありませんから。したがって、平均16%の疲労の軽減という数字には大きな意味はなく、統計的に有意に疲労を軽減できたという結果にこそ、意味があると考えています」

この実証試験では、過剰に補助することによる体力低下のリスクも考慮して、毎日、介護労働後に背筋力、立ち幅跳び、閉眼片足立ちなどの測定も行い、身体能力が低下しないことも確かめられました。

さらなる普及に向け、国際福祉機器展などに出展し、スマートスーツを紹介してもいます。実際、北海道に拠点を置くベンチャー企業が、首都圏で開催される展示会に単独でブースを確保して出展するのは、コスト的に決して簡単なことではありません。しかし、NEDOが広いブースを確保して各企業に参加を促しており、その一角に展示することが可能です。展示と同時に軽労化のコンセプトを訴求することもでき、無理なくスマートスーツを広く周知することができているといいます。

FOR THE FUTURE 開発のいま、そして未来

利用者の希望にこたえて

改良を重ねる

実証試験の結果からスマートスーツの性能に自信をもった鈴木さんらは、2013年に実用化に踏み切りますが、販売後の追跡調査も続けています。

図10 介護現場でも中腰姿勢は多い。白衣の下にスマートスーツを着用

株式会社スマートサポート取締役の江森浩司さんは、2014年から軽労化研究会に参加し、「軽労化工房 東京」を拠点に活動しています。農家や介護施設、工場などを巡ってスマートスーツを紹介するとともに、各地で軽労化のコンセプトを紹介する講演を行って普及に努めているのです。江森さんは利用者を訪問しては使用感をヒアリングし、その調査結果から独自にスマートスーツに改良を加えているといいます。

「介護施設や農場に出向いてスマートスーツを紹介し、利用者から寄せられた要望を反映してスーツを改良しています。弾性素材は太ももで面ファスナーを使って固定していますが、歩くときに邪魔になるという指摘を受けました。その声を生かして、太ももで固定せず、スポーツウェアによく用いられる『足掛け』を採用したスーツをつくってみました」と江森さん。

図11 ユーザーの声を反映した足掛けタイプのスマートスーツ

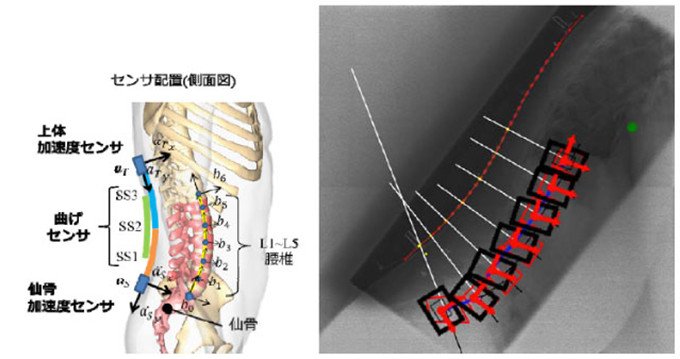

図12 センサー内蔵ウェアのしくみ

背面のセンサー群により、腰椎形状の推定が可能に(提供:田中孝之准教授)

こうした江森さんの販売活動と並行して、田中准教授は装着者の動きを計測する加速度計や曲げセンサーを組み込んだ、センサー内蔵ウェアを開発しました。これにより腰への負荷が計測でき、腰痛のリスクを見積もることができます。農業や福祉だけでなく、腰痛に悩む社員がいる職場は多いはずです。そこで、センサー内蔵ウェアを用いて腰痛のリスク評価を行えば、労働環境の改善の糸口を提示してくれます。さらには、スマートスーツの需要を顕在化させるきっかけにもなることが考えられます。

農業の現場で、小さなイノベーションの種を見逃さなかった鈴木さんは、今後の展望について、こう語ります。

「試験販売で使用実態を調査してみると、試験販売前に予想していたよりも幅広い業種で利用されていることが明らかになりました。農業を主体に一次産業の利用は20%程度、また介護での利用は10%程度にとどまっています。そのかわりに工場での利用は60%に上りました。このほか、少数ながら流通分野でも活用されており、当初の想定よりも多様な業態で補助装具が求められていることがわかりました。

今後、軽労化の需要を喚起することができれば、さらにスマートスーツの普及を後押しすることになると確信しています」

スマートスーツ

ユーザーの声

【スイカ農家 柿原隆宏さん】

富良野は道内2番目の規模を誇るスイカの産地で、「北の峯スイカ」のブランドで知られています。富良野で農家を営む柿原隆宏さんは、4haの農地でスイカを栽培しています。

4haもの広大な農地でスイカを栽培することは決して楽なことではありません。

図13 鈴木さん(左)と富良野でスイカを栽培する柿原さん(右)

例えば、均一に色づかせるために、1玉7~8kgのスイカを中腰姿勢で動かして回ります。しかも、出荷は1ケースに2玉入れて、年間1万5000ケースを手作業で行っているのです。そのため、周囲のスイカ農家は皆、腰痛に悩まされているといいます。

「スイカ農家のあいだには、腰痛は当たり前という考え方もあります。しかし、腰の痛みで動けなくなれば農家経営は立ち行かなくなります。腰痛だけが原因というわけではないでしょうが、最盛時には20戸あった私と同じ地区のスイカ農家は、7戸にまで減ってしまいました。これは全国的な傾向で、特に大玉のスイカを栽培する農家は減っているようです」

柿原さんは体のケアに人一倍気を配り、体力の維持で腰痛にならないようにしていますが、それでも限界があるといいます。

「今後、筋力が落ちたら腰を痛めるかもしれません。そんな不安を抱えているとき、鈴木社長の“軽労化”の考え方を知り、スマートスーツを利用しはじめました」

実際使用しはじめてみると、中腰姿勢を補助する効果が確かにあると認められました。しかし同時に、夏の炎天下では汗を吸うことによる着心地の悪さが感じられました。柿原さんは、農業に従事する前、全国展開するスポーツ小売店チェーンに勤めていた経験から、発汗性能の高い素材を利用することを提案しました。利用者の立場で、スマートスーツの開発を後押ししたのです。

図14 スマートスーツを着用してスイカの収穫作業をする柿原さん(提供:スマートサポート)

特別養護老人ホーム 吹上苑

入居者のお年寄りを移乗する機会が多く、介護現場の職員は慢性的な腰痛に悩まされています。体調不良で休む職員もいて、人員確保に苦慮することさえありました。

少しでも職員の肉体的な負担を軽減するため、福祉機器の導入は積極的に行ったと吹上苑施設長の関口敬子さんは語ります。

「まず移乗用のリフトを導入しました。これで入居者をベッドから車いすに移すのに職員が抱え上げる必要がなくなり、腰痛を理由に休む職員はほとんどいなくなったのです。福祉機器の効果を実感しました」

しかし、介護現場での腰痛の原因は、移乗だけではありません。中腰姿勢での介護業務はたくさんあり、そこをカバーしてくれる福祉機器があれば……、と考えていたところ、スマートスーツを紹介されたのです。

図15 吹上苑のみなさん

上左)吹上苑施設長の関口敬子さん

上右)統括リーダーの小林悦子さん

下)スマートスーツを着用した、左から看護師の星初枝さん、ケアワーカーの高橋寛明さん、ケアワーカーの斎藤恵美さん

スマートスーツを実際に使ってみた感想をケアワーカーの斎藤恵美さんが語ってくれました。

「最初は、使ってみても『すごく楽になった』とは感じられませんでした。それが数日利用したあとに装着しないで仕事をしてみたところ、とても疲れてしまったことに気付きました。スマートスーツを装着することで、疲労を大幅に軽減してくれていたのです」

また、看護師の星初枝さんはこう評価してくれました。

「肩こりがひどいので、ゴムの力が肩に加わるとつらく感じられることはありました。しかし、寝たきりの入居者の処置をするとき、スーツを着ていると楽に感じます」

統括リーダーの小林悦子さんは、こう話します。

「スマートスーツを着ると背筋が伸びるので、両肩が楽になりました」

ケアワーカーの高橋寛明さんからは、提案がありました。

「中腰姿勢を補助してくれるのはありがたいですね。太もものベルトが、歩くときに邪魔になるので、改善してもらえるとうれしいです」

おおむね好意的な評価が得られているようですが、「太もものベルトで歩きにくい」などの改善点も指摘されており、今後の改良に生かされる予定です。

開発者の横顔

「しかたがない」を解消させるスーツを目指す

日本では自治体や農協の営農指導員が農業支援を担っている一方、海外では専門知識を有する農業コンサルタントが活躍しています。これに注目した株式会社スマートサポート代表取締役の鈴木善人さんは、14年前に起業、北海道内の農家を巡っては農家経営の問題をたずねていました。

「スマートスーツを開発するきっかけになった浦臼町のメロン農家の腰痛の悩みも、以前なら『しかたがない』で済まされていたかもしれません。しかし、『しかたがない』で済ますことなく、イノベーションの種ととらえました。田中先生の研究開発の困難を経て、さらにNEDOの支援を得ることができたため、スマートスーツの実用化にまでたどり着くことができたと感じています」

株式会社スマートサポート 代表取締役

鈴木善人さん

駆動装置をはずす決断が転機となった

以前、利用者の動きを感知して120㎏の重量をスムーズに持ち上げるパワードスーツを開発したものの、実用化はされませんでした。スーツ自体が200kgもあるうえ、装着するのに時間がかかり、決して利用しやすいものではなかったことがその理由です。

「その後、実用化できる補助装具とはどんなものかを考えていたところに、鈴木さんからスマートスーツの開発をもちかけられました。スマートスーツを実用化するうえで、大きな懸念材料になっていたモーターを取りはずす決断ができたのも、パワードスーツの研究を経て、実用化できる補助装具とはなにかを考えぬいたからこそだと思います」

北海道大学大学院情報科学研究科

システム情報科学専攻 准教授

田中孝之さん

スマートスーツは世の中に役立つと確信

以前から、服飾関連の会社を経営していた江森浩司さん。なにか世の中のためになる仕事をしてみたいと考えていました。現在は株式会社スマートサポートの取締役、軽労化工房 東京の代表も務めます。縫製などの服飾に関する知識は、スマートスーツの改良にも役立っています。

「人づてにスマートスーツの話を聞き、営業を買って出ました。以前、介護の手伝いをする機会があり、介護の仕事のたいへんさを知ったのがそのきっかけです。スマートスーツに大きな可能性を感じ、いまは全国各地を飛び回り、軽労化の考え方を訴求しつつ、普及に取り組んでいます」

株式会社スマートサポート 取締役/

軽労化工房 東京 代表

江森浩司さん

なるほど基礎知識

軽労化とは

介護労働や農作業の身体的な負担を軽減するために、近年、さまざまな筋力補助装具の開発が進められています。その開発の方向性は、2つに大別できます。

1つは「アクティブ型筋力補助装具」です。これはモーターなどの動力源を搭載して、装着者の動きをアシストする補助装具です。一方、モーターなどの外部動力をもたず、ゴムなどの弾性素材の張力を利用して、装着者の体に加わる負担を分散させることで、負荷を軽減する筋力補助装具を「パッシブ型筋力補助装具」と呼びます。

パッシブ型は、動力源をもたないのでアクティブ型に比べて補助力は弱く、持ち上げられる重量は装着者の筋力に左右されます。しかし、外部動力の安全機構を組み込む必要がないことに加え、安価な材料で製造できるため、より実用化に向いているといえるでしょう。スマートスーツもパッシブ型に分類できます。

スマートスーツが目指したのは「軽労化」です。軽労化とは、人が行う作業を楽にすることです。

軽労化のコンセプトは、増力化とは異なります。増力化は、パワードスーツなどのように外部動力を用いて、人の筋力以上の力を出すことを目指します。したがって、流通の荷役、災害復旧、軍事用途といった重作業で大きな威力を発揮するのです。

ただ増力化するアクティブ型装具は、適切な外部動力やその安全な駆動のために多額の開発費がかかり、また動力・安全機構のために大型化・重量化しやすい、といった傾向があります。つまり、予算が潤沢で一定以上の重量物を対象とする、限られた用途に向くことが多い、ということです。

そうではない、日常的な軽作業や、農林水産業・介護など無理な姿勢での負荷のかかる作業には、そこまでの増力化が必要ないことが多々あります。よくある作業であるだけ、多額の費用がかけられない場合も多いでしょう。しかし、そうした作業でも、アシストなしでは身体に負担がかかり、そのまま続ければ腰痛などの疾病を引き起こすことさえあります。ここで必要なのは、増力化ではなく、軽労化です。

アクティブ型に比べ安価に導入でき、装脱着にもそれほど手間がかからず、日々かかる身体の負担や疲労を軽減できる。これが、まさにスマートスーツが実現した、軽労化の考え方です。作業する人を「たすける」「まもる」、身体にもフトコロにもやさしい技術なのです。

しかも、作業の負荷を無理なく軽減することから、適度なトレーニング効果を得ることもできます。「たすける」「まもる」に加え、「きたえる」効果もある、というわけです。過度のアシストをせず、筋力・体力の衰えを避けることも期待できるのが、軽労化だということができます。

NEDOの役割

「課題解決型福祉用具実用化開発支援事業」

(NEDO内担当部署:イノベーション推進部)

NEDOは、より社会のニーズに沿った福祉用具の実用化を後押しするため、助成対象を選定する際に、

- 1.研究開発の対象となる福祉機器が、同一の機能、形態の製品が存在しない、新規性、研究開発要素を持っていること、

- 2.その事業が、利用者ニーズに適合し、研究開発要素を有する等、助成金交付の目的に適合するものであること、

- 3.その実用化開発により、介護支援、自立支援、社会参加支援、身体代替機能の向上など、具体的な効用が期待され、一定の市場規模とユーザーにとっても経済性に優れていること、

を支援の前提として、公正に支援企業を決定しています。また採択された企業に対しては、開発状況の確認を行うとともに、開発品の展示会への出展支援も行うなど、ビジネスマッチングを後押ししながら、市場の声、ユーザーニーズを踏まえた支援を行っています。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。