CONTENTS

INTRODUCTION

家電4品目の再商品化率約84%。累計1億7,000万台以上の

使用済み家電品処理に貢献

BEGINNING

家電リサイクル技術が確立されたことで、新たなリサイクルシステムの実用化に貢献

BREAKTHROUGH

(破砕工程)極低温を利用した

鉄・プラスチックの破砕技術を開発。

しかし経済性の観点から実用化は見送りに

FOR THE FUTURE

新規部材やレアアースのリサイクルで、ワンランク上の循環型社会を構築

FACE

リサイクルの波及こそ我々の役目INTRODUCTION 概要

家電4品目の再商品化率約84%。累計1億7,000万台以上の使用済み家電品処理に貢献

わが国は、戦後の高度経済成長によって物資のあふれる豊かな国へと成長しました。しかし1990年代に入ると、その代償として廃棄物の最終処分場不足や不法投棄問題が表面化、特に、埋立処分されていた大型使用済み家電品(テレビ・エアコン・冷蔵庫・洗濯機)の処理システムが大きな社会問題となりました。

そこでNEDOは、家電リサイクルのシステム構築の一環として「家電リサイクルプラントの開発・実証/未利用エネルギー(冷熱)を利用した廃工業製品の低温破砕技術の開発」(1992年度~1997年度)プロジェクトを実施。それ以前より、独自に廃工業製品のリサイクル技術の開発を手掛けていた日立製作所も同プロジェクトに参加し、使用済み家電品の解体から破砕、選別、再利用術、有害廃棄物対策の技術開発とシステム実証など、現在へと続く家電リサイクルプラントの基礎となる技術開発に取り組みました。

このプロジェクトからスタートした研究開発の成果は、2001年に施行された「特定家庭用機器再商品化法」(以下、家電リサイクル法という)の下、ゼロから立ち上げた家電リサイクルシステムの構築に貢献しました。これによって消費者がリサイクル費用を負担し、小売店が使用済み家電品を引き取り、メーカーがリサイクルする日本独自のリサイクルシステムが実用化されました。現在では全国で49カ所の家電リサイクル施設が稼働し、リサイクル対象となる大型使用済み家電品(テレビ・エアコン・冷蔵庫・洗濯機)の再商品化率は約84%にのぼり、累計処理台数も1億7,000万台に達しました。その結果、家電リサイクル法施行当時(2001年)1万トンあった最終処分量も2012年度には5千トンにまで減少するなど持続可能な循環型社会に大きく貢献しています。

BIGINNING 開発への道

家電リサイクル技術が確立されたことで、新たなリサイクルシステムの実用化に貢献

家電リサイクルシステムの確立以前は、テレビ・エアコン・冷蔵庫・洗濯機などの大型家電は埋立処分されて、最終処分場の不足や使用済み家電品から漏れたフロンによるオゾン層の破壊などが問題視されていました。

こうした課題の解決に向けてNEDOは、当時、家電メーカーにとって新しい技術であったリサイクル分野の研究開発を後押しするため、1992年に、家電リサイクルに関する初めての国家プロジェクトである「家電リサイクルプラントの開発・実証」を開始しました。環境保護の観点から家電メーカーとしてリサイクルの重要性をいち早く感じ取り、単独でこのプロジェクトに参加した株式会社日立製作所は、このプロジェクトによって現在の家電リサイクルシステムの礎を築き、1999年には家電製品のリサイクルを手がける株式会社関東エコリサイクル、東京エコリサイクル株式会社および、他社と共同で北海道エコリサイクルシステムズ株式会社の3社を設立しました。ここでは主に東京エコリサイクル株式会社について記述します。

このプロジェクトを皮切りに、NEDOは家電メーカーや業界団体との連携の下、20年以上にわたる技術開発・実証に取り組み、家電リサイクル制度構築の黎明期から構築後の要素技術改良まで支援することとなります。

東京エコリサイクルの外観

手作業によって冷蔵庫を解体している様子

ゼロから作り上げた家電リサイクルシステム

プラント内における使用済み家電品のリサイクル工程は、主に前工程と後工程で分かれています。前工程では、組み立てられた製品の「手解体」とフロンなどの有害物質の除去が行われ、後工程では、解体された製品を細かく砕く「破砕」、破砕された製品を鉄・非鉄金属(アルミや銅など)・プラスチックなどの素材ごとに分ける「選別」がされ、分けられた素材は資源として再利用するために回収されます(詳しくは「なるほど基礎知識」を参照)。

こうした工程ごとの要素技術の開発・実証の成果は、東京エコリサイクル株式会社における現在の高度な家電リサイクルプラントのベースとなりました。

(左)解体後に残った使用済み家電品の部品は共通破砕機へと投入する(右上)磁石の力を利用して鉄を選別する磁力選別機(提供:東京エコリサイクル株式会社)(右下)磁力選別機によって回収された鉄(提供:東京エコリサイクル株式会社)

未利用エネルギーを使用した低温破砕による廃工業製品リサイクルに着目

大型家電をはじめとした廃工業製品の埋立処分場不足が社会問題となっていた1991年、数多くの工業製品の製造を手がけていた日立製作所は、環境をテーマにしたビジネスの立ち上げに着手し、廃工業製品の中からリサイクル可能な資源を回収する方法を検討し始めていました。また同時期に、経済産業省において、液化天然ガス(LNG)の冷熱を未利用エネルギーとして何かに使用する方法はないかとの議論がされており、日立製作所では、冷やすことで壊れやすくなる鉄やプラスチックの特性(脆化特性)を活かし、冷熱を利用して廃工業製品を破砕する方法を考案していました。

1992年に日立製作所へ入社して以来、現在に至るまで一貫して家電・製品リサイクルに携わっている株式会社 日立製作所 水・環境ソリューション事業部 資源循環事業推進グループ課長の根本武さんは、脆化特性を利用した廃工業製品のリサイクルへの第一歩が踏み出された当時を次のように振り返ります。

「冷却することで脆くなった鉄やプラスチックを効率良く破砕することが技術的に可能と判明したとき、この技術を『日立ならば何ができるか』という視点から考えました。そうしてたどり着いたのが、鉄とプラスチックの固まりである家電製品の破砕と選別でした」

一方で、冷蔵庫やエアコンなどには、温暖化係数が高くオゾン層破壊が問題視されていた「フロン」がコンプレッサーや断熱材ウレタンの発泡剤として利用されているため、フロン破砕技術を確立するにあたって、その回収技術も並行して開発する必要がありました。

そこで日立製作所は、NEDOプロジェクト「家電リサイクルプラントの開発・実証/未利用エネルギー(冷熱)を利用した廃工業製品の低温破砕技術の開発」に参加し、これらの課題解決に向けた技術開発をスタートさせました。

このNEDOプロジェクトでは、プラント内において効率良くリサイクルを実施するため、使用済み家電品の工程全体を一つのシステムとしてとらえ、低温破砕技術、フロン回収技術、アルミ・銅・プラスチックの選別技術、プラスチック再生利用技術など、工程ごとに必要な家電リサイクル処理の要素技術開発に着手しました。そのなかでも、破砕工程、選別工程、フロン回収工程において開発された技術を紹介します。

BREAKTHROUGH プロジェクトの突破口

(破砕工程)

極低温を利用した鉄・プラスチックの破砕技術を開発。しかし経済性の観点から実用化は見送りに

リサイクルシステム全体としてスムーズに行うためには、選別や回収を見据えて、破砕の段階で複合材をある程度剥離させて素材ごとに分ける必要があります。しかし、冷蔵庫に使用されているコンプレッサーをはじめとした複合金属材料は非常に硬いことから、常温による破砕だと素材ごとに剥離することが難しい点が課題でした。そこで、極低温に冷やすことで脆くなる鉄やプラスチックの特性を活かし、LNG製造の際に発生する液体窒素を用いて、常温破砕の半分以下のエネルギーで効率良く破砕する「低温破砕技術」を開発しました。

しかし、現在の家電リサイクルプラントへの低温破砕技術導入は見送られることになります。その経緯について、東京エコリサイクル 株式会社代表取締役社長の川上信彦さんは次のように語ります。

「当時はLNG冷熱の有効利用という視点から技術開発に着手し、実際に効率良く破砕する方法を確立することができました。しかし、その後に行われた『使用済み家電製品一貫処理リサイクルモデル事業』(一般財団法人 家電製品協会 1995年度〜1998年度)において、立地状況などによっては液体窒素の輸送に多額のコストが発生することや、液体窒素を原因とする酸欠などのリスクが判明したこと、また常温による破砕技術の進歩もあって、結局実用化は見送られることになりました。ただ、破砕技術自体は非常に優れたものでした」

東京エコリサイクルに導入されている共通破砕機

現在は、常温による縦型の回転衝撃破砕機を採用している東京エコリサイクル。しかし、この低温破砕の技術開発に着目したことが、家電リサイクルシステムの始まりとなったのです。

(選別工程)

新技術・既存技術を家電リサイクル用にアレンジして鉄・非鉄金属・プラスチックを選別

リサイクルを正確に行うためには、破砕によって剥離した鉄・非鉄金属・プラスチックなどを正確に選別し、純度を高めることが必要不可欠です。そこで、混在する破砕片から対象素材を高純度で選別する方法として、鉄・非鉄金属・プラスチックの特性を活かしたそれぞれの選別技術を開発・採用しました。

まず、鉄の選別には、磁石を利用して鉄を回収する磁力選別機を導入しました。この磁力選別機自体は既存の技術ですが、一連のリサイクルシステムの中でいかに効率良く鉄を回収できるかに注力。磁力選別機の形状から設置台数など、幾度も試行錯誤を繰り返しては、システムの検討・最適化を行いました。

その結果、実証試験で、鉄の回収率・純度ともに99%という非常に高い成果を上げることができました。

家電リサイクルを一連の流れで効率良く行うために最適化された磁力選別機(提供:東京エコリサイクル株式会社)

次に、銅やアルミなどの非鉄金属の選別には、アルミ缶の選別に用いられている渦電流選別機に改良を加えることにしました。これは渦電流によって磁場を発生させ、それに反発する銅やアルミなどをはね飛ばすことで選別する方法です。

これらの非鉄金属は、面積が大きければ大きいほど磁場への反発力が強くなり飛ぶ勢いが増し、逆に面積が小さいと反発力も弱くなり遠くへ飛びません。そのため、事前にふるいにかけサイズごとに分別した後、それぞれ渦電流選別機にかけることで選別率を高めることができました。

これも既存技術の応用ですが、渦電流の発生メカニズムや機械の特性、また家電に使われている素材などを考慮し、実証実験を何度も繰り返し行いながらシステムの最適化を行う必要がありました。そうした努力が実を結び、実証試験では、回収率が銅97%、アルミ95%、純度が銅92%、アルミ90%と、こちらも非常に高い成果を上げることができました。

非鉄金属を回収する渦電流選別機(提供:東京エコリサイクル株式会社)

最後に、プラスチックの選別では、燃焼時にダイオキシンが出る恐れのある塩化ビニル樹脂(PVC)を確実に選別することが課題でした。そこで、家電に使用する頻度の高いプラスチック各種と、PVCを選別するための開発を行いました。

具体的には、PVCの比重が水の比重よりも重いことに着目し、比重液を使わない環境配慮型の水比重選別装置を開発。しかし、比重が1未満のオレフィン系樹脂(PP等)と、比重が1以上でも1に限りなく近いスチレン系樹脂(PS、ABS等)、さらには比重1.3以上のPVCが混合したものをそれぞれ選別するには単純な水比重選別では困難であったため、水比重選別装置に水流を与え、沈降速度の違いを利用して、選別する技術を確立しました。これらの技術を参考に、今ではこの湿式方式に対し、コスト的に有利な乾式方式を一次選別として利用しています。

回収されたプラスチック。東京エコリサイクルでは、独自の技術として二段風力選別機を開発し、ウレタンとPVC類を混合プラスチックから除去(選別)している(提供:東京エコリサイクル株式会社)

こうした選別工程の要素技術は、その後の実証研究による検証、さらにはNEDOプロジェクト「3R技術実用化補助金プロジェクト」で、さらなる開発・改良を経ることで、現在の家電リサイクルプラントでの実用化につながっていきます。

(フロン回収工程)

フロンの90%以上を回収可能に

断熱材ウレタンや冷蔵庫のコンプレッサー内に含まれる「フロン」には、オゾン層を破壊する作用があり、また地球温暖化防止の観点からも回収・破壊することが必須です。しかし、1990年初頭には有効なフロン回収技術が確立されておらず、ほとんどが未処理のまま廃棄されていました。そこでNEDOプロジェクトにおいて、日立製作所は、断熱材フロンと冷媒フロンの回収・分解の要素技術開発に取り組みました。

断熱材ウレタンに含まれているフロンは、破砕したウレタンを風力選別によって回収し、微粉砕することでフロンを脱気、凝縮、液化して回収することに成功。それにより90%以上のフロンを回収することが可能となりました。

同様に冷蔵庫などのコンプレッサーに封入されている冷媒フロンについても回収するシステムを確立。これらの回収技術は現在の家電リサイクルシステムに導入されています。

(左)回収されたフロンは、常に重さを量ることで漏れていないかチェックするなど、厳密に管理されている(右)破砕してフロンを回収した後に圧縮されたウレタン(提供:東京エコリサイクル株式会社)

コンプレッサーから冷媒フロンを回収している様子

実用化に至らなかった技術もリサイクルシステム構築の礎に

ゼロから立ち上げた現在の家電リサイクルシステム。ここにたどり着くまでには、実用化されなかった数々の技術がありました。

「実用化に至らなかった技術も、その技術の適用可能性を検証できたことは成果の1つです」と川上さん。

現在用いられているリサイクル技術の多くは、時々の資源の市況等に合わせて取捨選択された結果であり、実用化の如何に関わらず、このプロジェクトを通してさまざまな技術が開発されたからこそ行き着くことができたのです。現在のシステムで用いられていない技術も含めて、家電リサイクルシステム構築に向けた検討の土台となっています。

NEDOプロジェクトがリサイクルに対する世間の認識を変えるきっかけに

NEDOプロジェクトの後半には、家電リサイクルのパイロットプラントが日立製作所の工場敷地内に完成し、試験運転を開始。消費者団体や業界団体、また教育関係者など、連日多くの見学者が訪れるようになりました。こうした光景は、リサイクルに対する世間の意識が決して高いものではなかった1990年代初頭では考えられないものでした。

「パイロットプラントを通して見学者にリサイクルのあるべき姿を伝えることで、世間がリサイクルに対する理解を持つきっかけとなったのが、この低温破砕のプロジェクトです。また当初は各家電メーカーも、拡大生産者責任の下でリサイクルへの責任を持つことに積極的ではなかったようですが、それを変えるきっかけにもなったと思います。このパイロットプラントがなければ、現在のように家電リサイクルというシステムが機能することはなかったでしょう」と、パイロットプラントの責任者を務めた川上さんは当時を振り返ります。

競合関係にある家電メーカー同士で技術・情報を共有化

パイロットプラントが完成し要素技術の有用性が実証されたことを受け、その総仕上げとして「使用済み家電製品一貫処理リサイクルモデル事業」が実施されました。この事業では、競合関係にある家電メーカー同士が参加し、コンソーシアムを組んで情報共有しながら進めていくことになりました。

日立製作所も同事業に参加し、中心的役割を担いながら、前述のNEDOプロジェクトで培った低温破砕やフロンの回収、鉄やプラスチックなどの選別技術を持ち込み、実証実験を行いました。

こうした取り組みを通して培われたメーカー同士の人的ネットワークは、説明会や研修会を定期的に開催するなど、現在も交流が続いています。

そこでは、メーカー側から、各プラントにおける再商品化の状況やリサイクル方法の指導事項、安全性確保に向けた取り組みについて、プラント側からはリサイクルしやすい製品についての情報提供が行われています。そこでの議論から、リサイクルしやすい製品設計のために、メーカーで統一基準が設けられたり、解体する際に姿勢を変えずに作業が行える配慮がなされたりするなど、幅広い視点からメーカーとプラントがコミュニケーションを取りつつ、家電リサイクルプラントの安定運用が行われています。

東京エコリサイクルに持ち込まれた使用済み家電品。製品ごとに区分けされて保管されている

家電4品目の再商品化率約84%累計1億7,000万台以上の使用済み家電品処理に貢献

これらの取り組みを受け、ついに、1998年に家電リサイクル法が制定、2001年から施行されることになります。

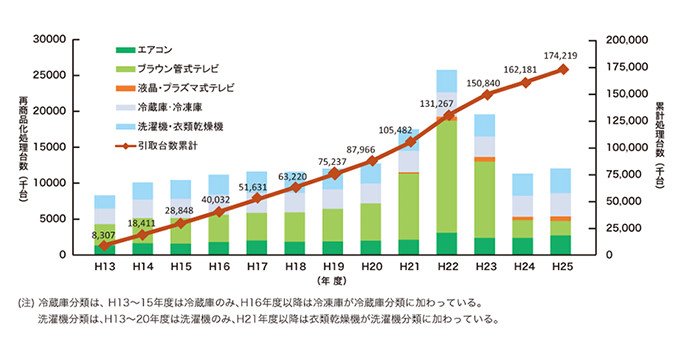

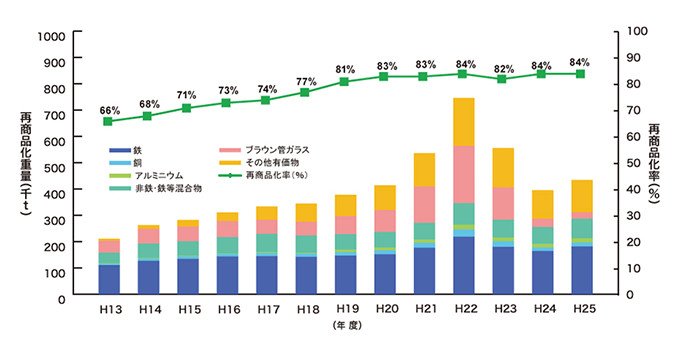

2015年現在、日本全国にはリサイクルプラントが49カ所設置され、年間で1,200万台以上(2013年度 図1)の使用済み家電品が処理されており、再商品化率(リサイクル率)は約84%(2013年度 図2)に達し、累計処理台数は1億7,000万台に達しました(図1)。その結果、家電リサイクル法施行当時(2001年)1万トンあった最終処分量も2012年度には5千トンにまで減少し、最終処分場の残余年数も年々増加しています(図3)。

また、回収された素材についても、鉄は電炉メーカーに持ち込まれて溶かされた後に多くの製品の原料に再利用されており、銅・アルミは精錬メーカーに持ち込まれて精錬された後に再生品として使用されています。

プラスチックについては、種類ごとにペレットに戻し、従来のプラスチック成型加工工程を介して家電製品にリサイクルされるケースもあります。

しかし、再生材の使用について不安を抱く消費者心理も考慮し、安全面や衛生面なども慎重に検討・検証しながら、徐々にリサイクル品の採用を増やしていく取り組みが進められています。

(左)図1 再商品化処理台数と累計処理台数(右)図2 再商品化率と再商品化重量(家電リサイクル年次報告書 平成25年度版(一般財団法人 家電製品協会)をもとに作成)

図3 一般廃棄物最終処分場の残余年数と最終処分量の推移(一般廃棄物の排出及び処理状況等について(平成25年度版及び平成17年度版)(環境省)をもとに作成)

さまざまな工程を経て回収された非鉄金属類やプラスチック類(提供:東京エコリサイクル株式会社)

FOR THE FUTURE 開発のいま、そして未来

新規部材やレアアースのリサイクルで、ワンランク上の循環型社会を構築

すでに完成しているかに思える家電リサイクルシステムの全体像ですが、地球規模での環境を考えた場合、根本さんは次のような点が課題だと話しました。

「以前、日本の家電リサイクル制度をビジネス化して海外に輸出することが検討されたことがありました。しかし、国によって法律や使用済み家電品の収集方法が異なるため、日本のシステムは参考にはなるものの、そのまま輸出するのは難しいという結論に達しました。ただ、リサイクル技術自身は決して高度なものではないため、技術の転用は難しくないと思います。環境保護の観点から、リサイクルは日本のみならず世界的に取り組む必要のある問題のため、諸外国にリサイクルシステムを提供する際は、ビジネスとして成り立つよう収集方法など技術以外の部分も含めて広めていくことが重要だと考えています」

また現在では、ガラスが含まれるプラスチックや、ウレタンとグラスウールで構成された真空断熱材など、製品の高機能化に伴い新規部材が増えてきているため、既存のリサイクル技術では対応できない製品が出てきており、新たな技術の確立が求められています。

さらに近年、リサイクルを行う上で注目を集めているのが、希少金属の回収と利用です。日立製作所では、NEDOプロジェクト「希少金属代替・削減技術実用化開発助成事業/レアアース磁石利用製品からの磁石分離」(2011年度)および「使用済モーターからの高性能レアアース磁石リサイクル技術開発」(2012年度)に参画して、エアコンのコンプレッサーやパソコンのハードディスク(HDD)に使用されているネオジムやジスプロシウムを含むレアアース磁石を分離回収する装置を開発しました。現在は、東京エコリサイクルに場所を借りて実運化に向けたプレ操業を開始し、レアアース磁石の回収と資源循環を試行しています。

「日本は鉱物や石油など、地下資源の乏しい国ですが、IT製品や高機能製品の保有量は世界有数です。地下には資源がなくとも、地上には鉄や金をはじめとした、たくさんの資源があるということを今一度見つめ直し、IT機器や医療機器など、法律で定められた対象製品以外にもリサイクルの輪を広げ、より多くの資源が循環する持続可能な社会システム構築に向けた一助になればと考えています」と川上さん。

消費者やメーカーに対してリサイクルへの意識改革を与えたNEDOと日立製作所の取り組みは、着手してから23年が経過した現在も、その輪を着実に広げつつあります。(2015年1月取材)

コンプレッサーを専用の機械で切断することでレアアースを回収している

HDDから回収されたレアアース磁石(提供:東京エコリサイクル株式会社)

開発者の横顔

リサイクルの波及こそ我々の役目

国内循環型のスキームづくりを通して、多くの分野でリサイクルを推進することが大切

日立製作所にてプラントエンジニアとしてキャリアをスタートし、1991年からは、環境ビジネス関係の担当となった川上さん。廃工業製品リサイクルの担当者としてNEDOの低温破砕プロジェクトに参加し、その後は東京エコリサイクルの設立、2006年には工場長に就任し、2013年からは代表取締役社長として日本の家電リサイクルシステムを支えています。

「NEDOの低温破砕プロジェクトでは、中心メンバーの一人として当時の通産省と技術内容について議論したことをよく覚えています。最初は、その仕組みを理解していただくことから始まり、何度も議論を重ねました。最終的には、『未利用エネルギーの転用』と『リサイクル』というキーワードがマッチングしたことで、国や関係機関の理解を得ることができました」

「家電メーカーが取り組んできたリサイクルの歴史は、その実績から見ても成功事例と言われています。長年家電リサイクルに携わってきた身としては、ここまで家電リサイクルが定着し、実績を残していることをとても嬉しく思っています。特に家電リサイクルは、メーカーが強い意志を持って携わってきたからこそ、そうした思い入れが強いのかもしれません。今後は、まだ確立されていない他の業界におけるリサイクルシステムの導入に向けて、何らかの形で手助けできればと考えています」

川上さん

日立の家電リサイクルの歴史が私の歴史。だからこそ、これからも関わり続けたい

「私の歴史は、日立製作所の家電リサイクルの歴史とイコールになっています」と話す通り、入社以来23年間にわたって家電リサイクル・製品リサイクルに携わってきた数少ない人間の一人で、東京エコリサイクルのプラント設計も根本さんの手で行われました。

「日立製作所に入社したときは、事故を起こさずに長期間安全に使用できる頑丈な製品をつくることが使命だと考えていましたが、まさか製品を分解する技術開発に取り組むとは夢にも思ってもいませんでした。当時の家電は重くて分解しにくい構造の製品が多かったため、リサイクルに不向きなものばかりでした。しかし、NEDOとの技術開発のなかで破砕や選別などの技術が生みだされ、今では我々が培ってきたものが日本中に浸透して世の中の役に立っていると思うと凄く嬉しいですね」

「これからはニッケルをはじめとしたレアメタルなどの貴重な素材をどれだけ純度よく回収できるかが重要になります。世界中が今のペースのまま貴重な資源を消費していくと、身近にある銅でもおよそ30年でなくなると言われています。そうなる前に、地上資源を循環する技術・スキーム・法律を確立し、引き続き持続可能な社会システムをつくることに関与していきたいと考えています」

根本さん

なるほど基礎知識

使用済み家電品がリサイクルされて生まれ変わるまで

家電リサイクル法の仕組み

家電リサイクル法は、家庭や事業所から排出された使用済み家電品をリサイクルすることで、ゴミを減らしながら資源を回収して有効利用するための法律です。

対象となる製品は、主に一般家庭で使用されている「テレビ・エアコン・冷蔵庫(冷凍庫も含む)・洗濯機(乾燥機も含む)」の4品目。

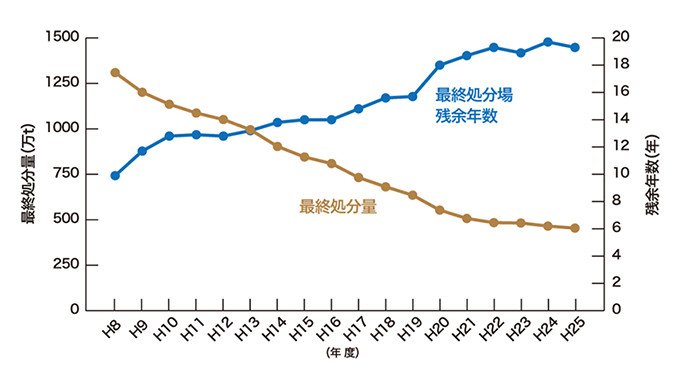

リサイクルされるまでの流れは次の通りです(図4)。

- 1.消費者が不要になった使用済み家電品の収集を小売店に依頼。消費者がリサイクル料金・運搬料金の費用を負担。

- 2.小売店は、消費者から引き取った使用済み家電品をメーカーが委託した指定引取り場所に運搬。

- 3.メーカーは、指定引取場所から業務委託した家電処理プラントに使用済み家電品を渡し、そこでリサイクル。

消費者が費用を負担し、小売店が収集・運搬し、メーカーがリサイクルする。それぞれが明確に役割分担された家電リサイクル法は、世界的に見てもめずらしい日本独自の制度です。

図4 家電が廃棄されてからリサイクルに至るまでの流れ

家電リサイクルの処理フロー

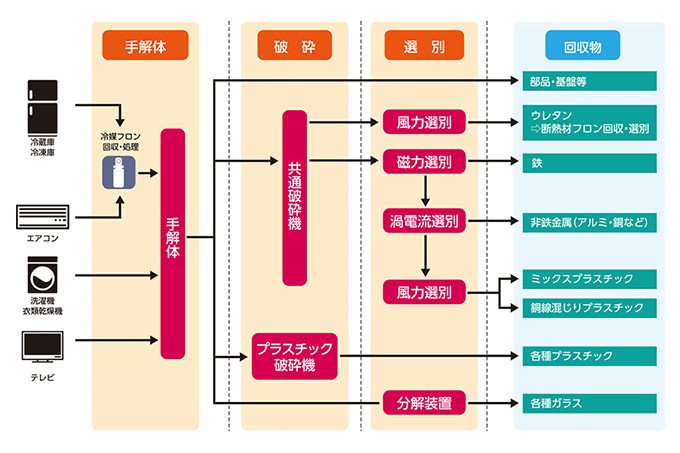

家電処理プラントに持ち込まれた使用済み家電品は、「手解体」「破砕」「選別」の工程を経てリサイクルされます(図5)。各工程では次のような作業が行われています。

「手解体」・・・単一素材の使用量が多い大型の部品(テレビの背面カバー、冷蔵庫の棚や容器、洗濯機の洗濯槽など)を、手作業で解体・分別する工程です。その際、有害物質であるフロンが大気中に放出されないよう断熱材や冷媒なども回収しています。

「破砕」・・・手解体後に残った部品を機械で細かく砕く工程です。これは、次の選別工程で高純度に回収を行うために行われます。

「選別」・・・破砕された部品を、鉄・非鉄金属(アルミや銅など)・プラスチックなどの素材ごとに分ける工程です。材料として再生させるため、異なる種類の材料が混ざったり、不純物が混入したりしないよう、さまざまな選別技術を用いて分類されます。例えば、磁力を用いて鉄を回収する「磁力選別」、非鉄に反発する渦電流を利用して非鉄金属を回収する「渦電流選別」、風と振動により重さの異なるプラスチックを分類する「風力選別」などがあります。

選別工程により回収された素材は、金属は溶融・精錬工程を経て、プラスチックはペレット化・組成調整の後、新製品の材料として再生されます。

図5 リサイクルプラントでの処理フロー

NEDOの役割

「家電リサイクルプラントの開発・実証/未利用エネルギー(冷熱)を利用した廃工業製品の低温破砕技術の開発」

このプロジェクトがはじまったのは?

1990年代初頭、廃棄物排出量の増大に伴う最終処分場の不足などによる廃棄物処理の問題は、大きな社会問題として取り上げられていました。なかでも身近な大型廃棄物の代表格であるテレビや冷蔵庫等の使用済み家電品について、廃棄物の投入から再生可能な資源の回収まで一貫した経済的かつ総合的なリサイクルシステムを構築し、減量化と資源化を図ることが緊急の課題でした。しかし、家電の中でも洗濯機のモーターや冷蔵庫のコンプレッサーなどは、非常に硬度が高いことから、従来の技術では容易に破砕することができません。そこで、NEDOでは、液化天然ガス(LNG)の冷熱を使い、冷やすことで壊れやすくなる鉄の特性を活かした廃棄物低温破砕技術の開発プロジェクトを立ち上げました。

プロジェクトのねらいは?

極低温破砕技術とは、極低温に冷却すると衝撃強度が低下し急激に脆くなる金属材料、プラスチック、ゴムなどの性質を利用し、常温では破砕しにくいものを効率よく破砕する技術です。また、総合的なリサイクルシステムの観点から、そうした破砕技術と並行して金属・プラスチックの選別回収技術やフロン回収技術にも着手。これらの技術を組み合わせたパイロットプラントを1994年にプラント建設し、3年間にわたってテレビ・洗濯機・冷蔵庫の3品目を対象に実証試験を行い、すべての品目で90%以上の有価物回収率を実証することができました。これにより、今までは十分に再利用されていなかった使用済み家電品等の大型廃棄物の再資源化・エネルギー回収を促進する最初の一歩となりました。

NEDOの役割は?

一般社会においてリサイクルの意識が現在ほど醸成されていなかった当時、資源として再利用できるはずの原料もすべて処分されていました。しかし、NEDOが支援することで開発されたパイロットプラントには連日多くの見学者が訪れ、リサイクルへの意識を世間に普及させるきっかけとなりました。現在、実用化されている家電リサイクルプラントの要素技術には、このパイロットプラントで用いられた技術がベースになっています。時代の変化とともに機械の形は変わりますが、今に続くリサイクル技術の礎を築いたのが、「家電リサイクルプラントの開発・実証/未利用エネルギー(冷熱)を利用した廃工業製品の低温破砕技術の開発」のプロジェクトでした。

関連プロジェクト

- 「家電リサイクルプラントの開発・実証/未利用エネルギー(冷熱)を利用した廃工業製品の低温破砕技術の開発」(1992年度~1997年度)

- 「3R技術実用化補助金」(2000年度)

- 「希少金属代替・削減技術実用化開発助成事業」(2011年度)

- 「使用済モーターからの高性能レアアース磁石リサイクル技術開発」(2012年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。