CONTENTS

INTRODUCTION

アスベスト除去速度を3~5倍にアップBEGINNING

過酷で劣悪なアスベスト除去作業BREAKTHROUGH

作業員の一言で発想の転換を迫られるFOR THE FUTURE

エレベーターシャフトのアスベスト除去には自律制御ロボットを採用

FACE

アスベスト除去の無人化・自動化は、総合建設会社の責任

INTRODUCTION 概要

アスベスト除去速度を3~5倍にアップ

アスベスト(石綿)は天然の鉱物繊維で、耐熱性や吸音性、断熱性、耐摩耗性などに優れていることから、様々な用途に使われてきました。ところが1970年代から1980年代にかけて、ILO(国際労働機関)やWHO(世界保健機構)がアスベストの発ガン性を公表したのを機に欧米を中心に使用が禁止されるようになりました。それを受け、日本でも1975年から段階的に使用が禁止されてきましたが、現在でも多くのアスベストを含む建材等が残留しています。特に70年代中頃までに建てられた建築物にはアスベストが多く使用されており、そうした建物の老朽化が目立ってきた今、建て替えなどに伴うアスベストの安全な除去と処理が建設業界の重要な課題となっています。そこで、大成建設株式会社では、NEDOプロジェクトにより、除去作業員の負担を軽減するアスベスト除去ロボットの開発に取り組み、2006~2011年度にかけて用途別に合計3種類のロボットの開発に成功。同時に除去したアスベスト含有建材の回収装置も開発しました。これらのロボットが事業化されれば、作業員のアスベスト除去作業の負担を軽減できる上、従来に比べて3~5倍の速さで作業を行うことも可能です。また、新開発の回収装置により廃棄物容量も6割以上削減することができます。

BIGINNING 開発への道

過酷で劣悪なアスベスト除去作業

日本では、高度成長期の建設ラッシュに合わせて、1950年頃からアスベストの大量輸入が始まり、1970年代半ばから1990年にかけて、年間35万トンものアスベストが輸入され、建築物の耐熱材、断熱材として使われてきました。

そのため、当時建てられた建築物の中には、アスベストが大量に含まれており、それが今後、老朽化に伴い解体されると廃棄物として排出されることになります。環境省では、建築物の解体によるアスベストの排出量は2020年から2040年にかけてピークを迎えるとしており、今後アスベストの除去作業の急増が予想されます。

一方、現在、アスベストの除去作業は、作業員によるほぼ手作業と言える方法に頼っているのが現状で、除去作業員はアスベストを吸い込まないように、タイベックスーツと言われるアスベスト防護衣に身を包み、マスクをかぶって完全防備で作業を行っています。

また、建物内部は、周囲にアスベストが飛び散らないよう、養生ビニールシートで密閉隔離されます。そのため夏場ともなると、除去作業はサウナ室の中にサウナスーツを着て入るようなもので、非常に過酷な作業環境となります。

加えて、セメント量が多く、コテ押え等されているアスベスト含有吹付け材の場合、ハンディタイプのブレイカーといった電動工具を使って除去しなければなりません。そのため、電動工具からの激しい振動や騒音が作業員に与える健康被害も計り知れません。

さらに最近では、エレベーターシャフト内に吹き付けられているアスベストの除去作業も大きな問題となっています。エレベーターシャフトは、数十mの高さの密閉空間で、しかもシャフト内は暗く、その中に足場を組んで壁面のアスベスト含有建材を除去していく作業は、過酷なばかりでなく極めて危険で、膨大な作業時間を要しています。

ロボットによる作業負担の大幅な軽減と高効率化に挑戦

そうした過酷なアスベスト除去作業現状に対して大成建設では、2006年度のNEDO「緊急アスベスト削減実用化基盤技術開発」プロジェクトで、遠隔操作ロボットによるアスベスト除去・回収作業の無人化に向けた技術開発に取り組んだ結果、最初のフロア用アスベスト除去ロボットと回収装置の開発に成功しました。

大成建設が開発した遠隔操作アスベスト除去ロボット(湿式フロア用)

しかしながらこのロボットは、「乾式工法」と呼ばれる方法で吹き付けられた、比較的古い時代に建設された建築物のアスベスト除去を対象としていたため、さらに、2007年度~2009年度のNEDO「アスベスト含有建材等安全回収・処理等技術開発」プロジェクトで、70年代半ば以降に広く使われるようになった「湿式工法」により、吹き付けられたフロア用のアスベスト除去とエレベーターシャフト用のアスベストの除去を行えるロボットの開発を実施しました。

これら3種類(乾式フロア用、湿式フロア用、エレベータシャフト用)のロボットの開発により、アスベスト除去作業が、作業員の安全確保や作業環境の改善を行えるほか、従来の手作業に比べて、3~5倍の速度で除去作業が行えるようになりました。

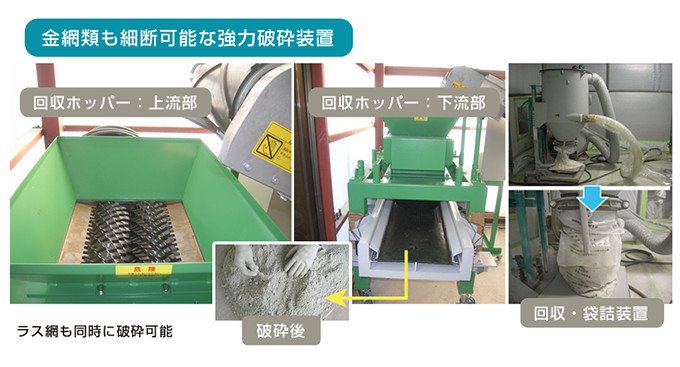

併せて大成建設は、除去したアスベスト含有建材の回収装置も開発しています。コンクリートやラス網と呼ばれる金属性部材を含むアスベスト含有建材を粉砕して袋詰めする機能により、廃棄物容量の大幅削減にも成果を上げました。

アスベスト含有建材は、「特別管理産業廃棄物」に指定されており、その多くが現在、所定の処分場での埋め立て処理が行われています。しかし今後、大量のアスベスト含有建材が廃棄物として排出されると予想され、処分場の逼迫が懸念されています。そのため廃棄物容量の削減が喫緊の課題となっています。除去ロボットともに大成建設が開発した回収装置は、その課題に寄与することが期待されています。

2010年度~2011年度には、同プロジェクトの継続研究として、現場実証と性能改善に取り組みました。今後、大成建設ではアスベスト除去ロボットと回収装置をセットで、アスベスト処理専業者等と連携して実用化していく計画です。

高圧水の噴射ノズルと無人化施工技術を応用

大成建設が2006年度のNEDOプロジェクトで、最初に取り組んだのが、乾式工法で吹き付けられたアスベスト含有吹き付け材を除去するロボットの開発で、特にセメントの量の少ない、水圧でも除去できる比較的柔らかい吹き付け材をターゲットとしました。

ロボットの腕の部分に高圧水の噴射ノズルを装着し、人が遠隔操作によってロボットを操りながら水圧でアスベスト含有建材を剥がし取る方法を採用しました。この発想方法について、大成建設・技術センター・建築技術開発部長の廣田哲夫さんは次のように語ります。

「弊社は、開発当初、高圧水の噴射ノズルを使って建材を剥離するライセンスを取得していました。まずはこれを生かそうと考えました。加えて、ロボットの遠隔操作に関しては、雲仙普賢岳の噴火災害復旧工事向けに大成建設が開発した"無人化施工"技術がありました」

"無人化施工"とは、作業員は安全な場所にいながら危険区域にある建設機械を遠隔操作し、復旧工事などを行うものです。災害復旧工事では、ダンプトラックやショベルカーなどの建設機械を操作する無線操縦システムと、作業に必要な現場周辺の画像を伝送する画像伝送システムの二つが重要な技術となります。

大成建設はこうした自社が持つ二つの独自技術を、アスベスト除去にも生かそうと考えました。

除去ロボットの目となるカメラ(左)、アスベストが飛散する作業現場に入ること無く除去作業を可能にする遠隔操作装置

ベースマシンに遠隔操作機能を装備したロボットを使用

乾式フロア用ロボットの開発で大成建設が最初に行ったのが、ロボットのベースマシンとなる建設機械の選定でした。ベースマシンには実績のある既存機械を使用し、腕の部分に装着するアタッチメントの高圧水噴射ノズルに新規開発を絞り込み、実用化を急ぎました。

国内外を含め選定を行った結果、大成建設が選んだのは、スウェーデンの建機メーカーBrokk社の「遠隔解体ロボット」でした。その名の通り、遠隔操作機能を標準装備しているのが特長で、離れた場所から本体を遠隔操作することができます。またコンパクトで軽量、足の部分には帯状のクローラーが付いているため、建物内に入り込み、階段を自力で上ることもできます。

ベースマシンの動作確認テスト

研磨剤の混合で除去時間を短縮

続いて、高圧水の噴射ノズルをベースマシンに装着しました。水圧は高ければ高い方が、よりきれいに除去することができ、1cm²当たり1,000~2,000kgの"超高圧"も技術的には可能でしたが、除去作業の現場では、アスベストが周囲に飛散しないよう養生ビニールシートを使って作業場を密閉状態にする必要があります。

とはいえ、この水圧では圧力が足りないため作業時間が延びてしまいます。そこで、水の中に研磨剤を混ぜることにしました。さらに、大量の水で床に水たまりができるのを避けるため、紙おむつなどに利用されている高分子吸収剤も混合しました。森さんは、「研磨剤を入れたことで作業時間が大幅に短縮できました。そして高分子吸収剤を加えたことで除去アスベストの回収も容易になりました」と話します。

さらに、アスベスト除去ロボットには、ブルドーザーの排土板であるブレードとバケットも装着し、アスベストを含む廃棄物を収集して貯蔵槽に投入し、回収できるようにしました。回収装置に送られた廃棄物は機械的に袋詰めされて搬出されてくるので、作業員は廃棄物に触れる必要がありません。加えて、作業員がモニター画面を見ながら全ての作業を遠隔操作できるように、監視カメラにも工夫を凝らしました。

実験機の完成後、大成建設では、実際に使えるかを確かめるため、都内の倉庫解体現場で実証試験を実施しました。その結果、「実用化に向けた手応えを得ることができました」と廣田さんは語ります。

しかし課題も見えてきました。それは、吹き付けられているアスベスト含有建材の厚みや硬さは建築物によって異なり、吹き付け方も千差万別だということです。実際、実験では20m²/h(15~25㎜厚)だった除去速度が実証試験では12m²/h(60~90㎜厚)まで低下してしまいました。現場のアスベスト含有建材のセメント量が想定以上に厚かったことがその理由でした。

また、このアスベスト除去ロボットでは、乾式工法のアスベスト含有吹き付け材は除去できても、湿式工法のアスベスト含有建材を除去することはできませんでした。そこで、大成建設では、2007年度~2009年度の「アスベスト含有建材等安全回収・処理等技術開発」プロジェクトで、湿式工法によるアスベスト含有吹き付け材除去ロボットの開発にも挑戦することにしました。

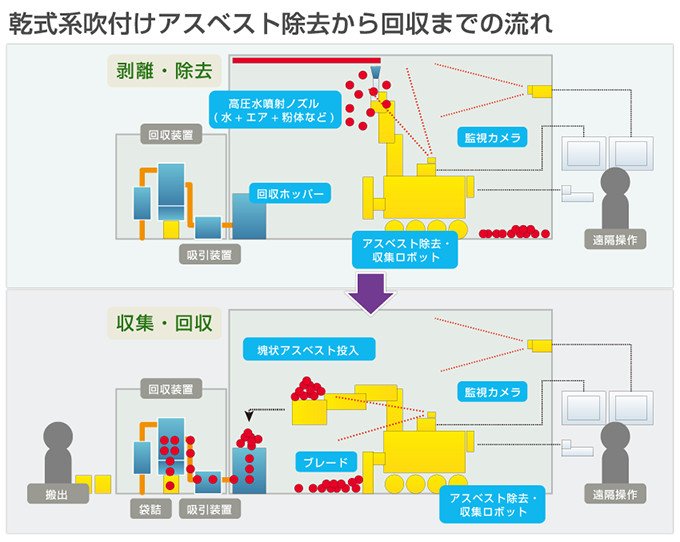

図1 乾式工法のアスベスト用除去ロボットの作業フロー

実証実験の様子(模擬アスベストの剥離と除去)

実証実験の様子(除去した模擬アスベストの収集と回収)

BREAKTHROUGH プロジェクトの突破口

作業員の一言で発想の転換を迫られる

湿式工法によるアスベスト含有吹付け材の除去ロボットの開発に当たっては、ベースマシンは変更せず、アタッチメントだけを新たに開発することにしました。そして、最初に開発したのが、「打撃チョッパー方式」のアタッチメントでした。高圧噴射ノズルの替わりに、作業員が使用するコンクリート粉砕機の先端同様の電動ヘラを取り付け、打撃して剥離しようというものでした。

最初に開発した「打撃チョッパー方式」のアタッチメント

しかし、実際に剥離実験を行ってみると、遠隔操作を担当する作業員が、剥離する場所の位置決めに非常に時間がかかること、そして、打撃による騒音と振動が激しいことから、実用性に欠けることが分かりました。

人間が粉砕機を使って剥離作業を行っているときは、微妙にヘラの角度を変えながらアスベストを剥がしていくことが出来ましたが、ロボットではその調整にかなりの時間が要るだけで無く、1カ所を除去し終わったら、再度、同じく位置決めと角度調整を一からやり直さなければなりません。

「そうした実験を繰り返すうちに、実験に協力してくれた作業員さんがついに、『森さん、もうやっていられないですよ』と言い出して、これは無理だと悟りました」(森さん)

回転ブラシで剥ぎ取るアイデアで再挑戦

そこで、次に「回転ブラシ」方式の剥離方法を考案しました。これは円盤の円周部分に金属製のトゲのようなものを溶接して取り付け、回転させながら当てることで、剥ぎ取っていくというものです。ところが、実験してみたところ、剥ぎ取り力が弱く除去に時間がかかる上、トゲが引っ掛かって動かなくなるといったトラブルが発生しました。

そこで、回転数を上げれば、力が強まり、速く除去できるのではないかと考え、回転速度を速くすると、一瞬にして粉塵が舞い、遠隔操作のモニター画面は真っ白になり、何も見えなくなってしまいました。剥離場所も穴が開いたような状態になるだけで、大面積を効率よく剥離することにはつながりませんでした。

2回目に開発した「回転ブラシ」方式のアタッチメント

森さんは、「回転速度を速くすれば、必ずしも効率が上がるわけではないことがわかりました。ただし、この経験はその後のアタッチメント開発にとって重要な教訓となりました」と語ります。

回転ブラシの短所を分析し、改良型の「横行装置組み込み型回転ブラシ」方式のアタッチメントを続いて開発、実験を行いました。しかし、これも決定的な解決策とはなりませんでした。回転ブラシをスライド機構に取り付け左右に往復させることで、"点"ではなく"線"で除去しようとしましたが、アスベスト含有吹き付け材の厚みは均一ではないため、スライド途中で、やはり回転ブラシが引っ掛かり止まってしまうという不具合が多発、さらなる改良に取り組むことになりました。

3回目に開発した「横行装置組み込み型回転ブラシ方式」のアタッチメント

たどり着いたのは円筒形の回転ブラシ

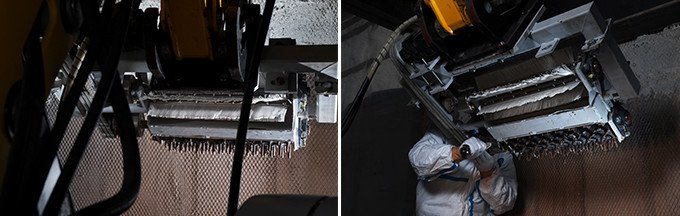

そして、最後にたどり着いたのが、1m長の円筒形アタッチメント側面全体にトゲを溶接し、それを回転させる方式です。これなら回転ブラシをスライドさせる必要がありません。また、同時に広い面積を除去できるので、作業時間の大幅な短縮にもなります。さらに、回転ブラシのトゲを、硬い金属製の粗削り用と、樹脂製の仕上げ用の2種類を作り、二つのブラシは、180度反転させるたけで簡単に使い分けられるように工夫しました。

ついに完成形へたどり着いた円筒型アタッチメント。下部が粗削り、上部が仕上げ用

実験すると、これまでの問題点が克服され、スムースに除去作業を行うことが出来ました。遂に、湿式工法で施工されたアスベスト含有建材の除去ロボットが完成しました。「企業秘密で具体的な数値はお教えできませんが、実験成功にはブラシのトルクと回転速度が大きなポイントとなりました」と森さんは言います。

また、この方式は想定以上の除去効果も発揮しました。湿式工法によるアスベスト含有吹き付け材は剥落を防ぐため、吹き付ける前に、ラス網と呼ばれる波形の金網を天井や壁に下地として張り、その上から吹き付けています。回転ブラシの金属製のトゲがそのラス網に引っ掛かり、一気に剥がし落とせることが分かったのです。これによりさらなる作業時間の短縮が期待できました。

ラス網とアタッチメント(左)、ブラシの変換は作業員一人でも可能(右)

一方、除去したアスベスト含有建材の回収装置も新たに開発しました。湿式工法の場合、剥離したアスベスト廃材は塊状に、ラス網等はゴワゴワの状態で袋詰めされるためかさばり、廃棄物の容量が大きくなってしまうことが課題でした。

そこで大成建設では、強固なアスベスト廃材もラス網も粉々に砕くことができる強力な破砕装置を開発しました。粉々になった廃棄物はバキューム装置で吸引され、アスベスト回収装置で機械的に袋詰めされて出てくるという仕組みです。その結果、廃棄物の容量を従来の1/3に削減することができました。

剥離したアスベスト廃材等の破砕、回収装置の流れ

FOR THE FUTURE 開発のいま、そして未来

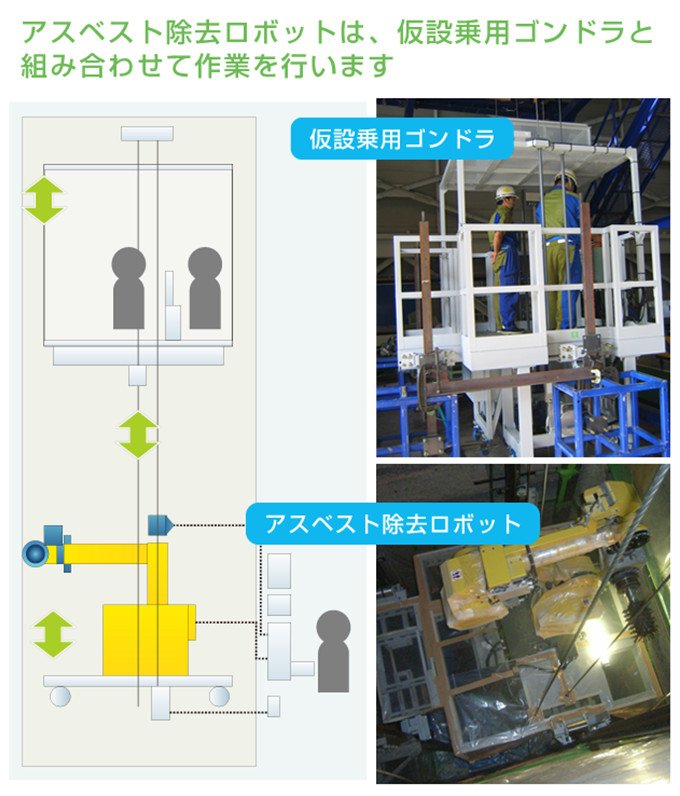

エレベーターシャフトのアスベスト除去には自律制御ロボットを採用

3カ年プロジェクトの最初の2年間で、2台目のロボットを完成させた大成建設は、さらに残りの1年間をかけて、エレベーターシャフト内のアスベスト除去ロボットの開発に取り組むことにしました。エレベーターシャフト内の梁、壁、柱などには、主に湿式工法によるアスベスト含有吹付け材が多く使用されており、劣悪危険な作業環境が一般フロア室内以上に問題となっていたからです。

エレベーターシャフト用アスベスト除去ロボットのベースマシンには、新たに日本のファナック社製産業用ロボットが採用されました。決め手は高い自律制御技術でした。同社の産業用ロボットの腕部分には力センサーが装備されており、その力センサーの情報に基づいて、アスベストを除去する際の力の入れ具合をロボット自身が判断し、最適な力で除去できるのです。

アスベスト含有建材はエレベーターシャフトによって厚みも硬さも異なります。また、同じエレベーターシャフト内でも厚いところと薄いところがあります。その際、高性能な力センサーが威力を発揮するというわけです。

エレベーターシャフト用のアスベスト除去ロボット

エレベーターシャフト用のアスベスト除去ロボットの腕部分。各関節部のセンサーが状況に応じた自動作業を可能にする

また、エレベーターシャフト内は暗く、高さ数十mもの細長い密閉されたたて竪空間です。そのため、従来のような広い床の上で稼働させるロボットとは異なり、モニター画面の画像を見ながらの遠隔操作は難しいだろうと考えられました。

一方、同じような壁面が長く続くため、同じ動作を何度も繰り返すことが予想されました。そこで、ロボットの動きを予めプログラミングし、自動運転にすることにしたのです。そのためにも、高い自律制御技術が備わっていることが求められました。

「プログラミングに関しては、ロボットを現場に運び入れる前に図面情報を基に大まかな動きを設定しておき、現場で微調整するという方法を取ります。全てを現場で設定するよりはずっと効率的で、ロボット作業の準備期間も短くなりました」と森さんは説明します。

一方、エレベーターシャフト内には配線、レールなども多く通っており、配線の裏や角部分などロボットの腕が届かない場所にアスベスト含有建材が残ってしまうという課題も残りました。そのため、大成建設では、2010~2011年度にプロジェクトの継続研究で、現場実証と性能改善に取り組み、現在、それぞれの建物や解体現場に合わせたアタッチメントのバリエーションを増やすなどの検討を行っています。

エレベーターシャフト用アスベスト除去ロボットの仕組み。仮設乗用ゴンドラで作業員が現場を確認しながら作業区域を隔離養生、その後はアスベスト除去ロボットが自動で上階から下へと自動的に作業を続ける

多様な現場に対応できる技術を確立して本格実用化へ

廣田さんは、「2006年度~2011年度の6年間にわたり取り組んできたNEDOプロジェクトによって、3種類のアスベスト除去ロボットを開発することができました。また、従来の3~5倍の除去速度が実現できることも実証できました」と語ります。

今回のNEDOプロジェクトに参画した意義について廣田さんはこう振り返ります。「NEDOプロジェクトは数値目標が厳しく設定されていたため、私たちもその目標達成に向け、ひたすら技術開発と実験にまい進する日々を送りました。それがなければ、ロボットを完成させることはおそらくできなかったでしょう」

また、ロボットの開発から現場実験まで深く関わった森さんはこう振り返ります。「年3回実施される技術検討ワーキングなどを通じて、アスベストに詳しい大学教授をご紹介していただき、ご協力を得ることができました。また、技術開発の方向性についても、技術検討ワーキングで有識者の方々からアドバイスをいただけたことで、開発の方向性を間違わずに進むことができました。自社だけでは乗り越えられなかったことも多く、NEDOプロジェクトに参加させていただけたことに大変感謝しています」

大成建設では、今後1970年代に建てられた建築物が解体時期を迎えるのに向け、アスベスト除去ロボットと回収装置をセットで実用化を推進していく予定です。そのために、建築物ごとに細かく異なる、吹き付け工法やアスベスト含有建材の厚み、硬さなどに対応できるよう、アタッチメントの種類を増やすなどして、様々な現場に対応できるロボットへと改良を続けています。(2012年2月取材)

開発者の横顔

アスベスト除去の無人化・自動化は、総合建設会社の責任

建築物のライフサイクル全てにおいて責任を果たしたい

廣田哲夫さんは、入社以来、現場一筋30年で仕事を続けてきました。2年前に技術センターへ異動し、同センターの建築技術開発部長兼建築生産技術開発室長を務めています。「入社以来、大切にしてきたことは、現場の作業員の方々が、いかに安全で効率良く、楽しく働いてもらうかということでした。少子高齢化で、現場に若手が減り、技術や技能、知識やノウハウの伝承も難しくなっています。それゆえ、今後は、機械化施工、自動化施工が主流になっていくと考えられます。また、これまでゼネコンは建築したら終わりでしたが、今後は建設から解体まで建築物のライフサイクル全てに関わっていくことが求められるようになるでしょう。その点でも非常に意義深いプロジェクトであったと感じています」

大成建設株式会社

廣田さん

環境保護を念頭に技術開発にまい進していきたい

森直樹さんは、研究開発一筋の建設技術者です。「以前はクリーンルーム設備に関する技術開発を行っていました。また、できる限りエネルギーを使わない建築物という観点から、ビルの省エネルギーや新エネルギー、太陽電池、燃料電池関連の仕事にも携わってきました。アスベスト除去は、空気環境に対する対策技術という点で、これまでと共通したテーマと捉えています。今後もゼネコンの技術者として、環境保護を念頭においた研究開発を推進していきたいと思っています」

大成建設株式会社

森さん

なるほど基礎知識

乾式と湿式、アスベストの吹き付け工法

建築物の場合、アスベストは噴射機を使って壁や天井に吹き付けられています。そして、その吹き付け工法には、主に「乾式」と「湿式」の2種類があります。(ほかに「半乾式」もあります)「乾式」は乾いたもの、「湿式」は湿ったものといったイメージを持たれるかも知れませんが、そうではありません。

まず、乾式工法では、アスベストを含む吹き付け材が、噴射機のノズルの先端まで"乾いた"状態で送られてきます。そして、ノズルの先端の部分で別系統から来た水や結合材、セメントと一緒になり、噴射され、吹き付けられます。

一方、湿式工法では、アスベストはあらかじめセメントや水と混合され、"湿った"状態で、噴射機のノズルの先端まで送られてきます。そして、そのまま直接噴射され、吹き付けられます。

乾式工法は1955年~1975年にかけてよく使われた工法で、アスベスト含有率は約60~70%と言われています。それに対し、湿式工法はアスベスト含有率が5%を超える吹き付け材の使用が禁止された、1975年以降に広く使われるようになった工法です。アスベスト含有率は、1968年~1975年までのものが約30%、1975年~1989年ごろまでのものが約3~5%と言われています。

乾式工法の場合、アスベスト含有率が高い上、セメントを混合していないものも多く、そのため、結合材が劣化してアスベストの結晶が空中に飛散する恐れが高く、人体に与える影響は、湿式工法よりも高くなります。

一方、湿式工法の場合、アスベスト含有率は乾式工法ほど高くなく、セメントで固めているため飛散し出す可能性は低くなりますが、一方、除去作業には手間が掛かり、廃棄物の容量も多くなるといった課題があります。

現在では、アスベストの含まれないロックウールを使用した吹き付け材、巻き付け材、ロックウールも含まないセラミック系の耐火被覆材等が建設現場では使用されています。

NEDOの役割

「遠隔操作による革新的アスベスト除去ロボットの開発」

このプロジェクトがはじまったのは?

アスベストによる健康被害が、世界保健機構(WHO)により、1972年に公表されて以来、わが国では製造や使用の規制の強化が行われ、2006年には全面禁止となりました(一部例外措置もあります)。一方、アスベストを含む建材や工業製品は膨大な量(約1億トン以上)が現在も使用されています。アスベストを含む廃棄物は今後も発生し続けることが想定され、適正な処理を行わなければ、国民に健康被害を継続的に及ぼす恐れがあります。そこでNEDOでは、2006年度に「緊急アスベスト削減実用化基盤技術開発」を、2007年度から2009年度に「アスベスト含有建材等安全回収・処理等技術開発」の各プロジェクトを実施しました。

プロジェクトのねらいは?

2005年に、アスベストを製造していた企業の従業員だけでなく、周辺住民にも健康被害が出ていることが報道されました。政府では関係閣僚による会合を開催し、「アスベスト問題に係る総合対策」を決定しました。その一つに、今後の被害防止のためにアスベスト廃棄物の適正処理が掲げられています。そのためには、今後、老朽化した建築物やプラントに使用されたアスベストを含む建材や非建材を、解体の際に安全かつ高効率に除去・回収できる技術が不可欠です。そこで、アスベストを含む建材等の除去・回収現場におけるアスベストの飛散及び暴露を最小化し、除去・回収の安全性及び信頼性等を確保する技術(ロボットによる除去作業の無人化)を確立することがこのプロジェクトのねらいとなりました。アスベスト除去・回収技術の確立は、「負の遺産」に関する技術でもあり、企業イメージの問題からも、民間企業単独では取り組みにくい側面があります。また、アスベストに関する法規制や技術認定制度は整備されていく途上にあり、研究開発や研究開発投資リスクを負うことも容易でないと考えられました。一方、アスベストの除去・回収は継続的に行われており、NEDOでは、環境省や経済産業省、大学や研究所、ユーザーメーカー等の各種関係機関・団体との連携を図ることで、建材等に含まれるアスベストの除去・回収技術の研究開発を支援してきました。そうした支援により、総合建設会社の大成建設株式会社では、作業員の負担軽減や周辺環境にも安全で効率的なアスベスト除去ロボットの開発に成功しました。

NEDOの役割は?

アスベスト除去・回収技術の確立は、「負の遺産」に関する技術でもあり、企業イメージの問題からも、民間企業単独では取り組みにくい側面があります。また、アスベストに関する法規制や技術認定制度は整備されていく途上にあり、研究開発や研究開発投資リスクを負うことも容易でないと考えられました。一方、アスベストの除去・回収は継続的に行われており、NEDOでは、環境省や経済産業省、大学や研究所、ユーザーメーカー等の各種関係機関・団体との連携を図ることで、建材等に含まれるアスベストの除去・回収技術の研究開発を支援してきました。そうした支援により、総合建設会社の大成建設株式会社では、作業員の負担軽減や周辺環境にも安全で効率的なアスベスト除去ロボットの開発に成功しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。