廃棄プラスチックのリサイクルにはさまざまな方法がありますが、資源問題の解決やCO2排出量の削減に寄与する技術として、廃棄プラスチックを分解して基礎化学原料に戻し、新たな製品を作る「ケミカルリサイクル」が注目されています。しかし、今の技術では化石燃料を用いて加熱するプロセスが必要となるため、エネルギー消費やCO2排出、さらにコストや安全性が課題となっています。

こうした背景の下、NEDOとマイクロ波化学株式会社は、2020年度から「戦略的省エネルギー技術革新プログラム/実用化開発フェーズ」事業において、「マイクロ波プロセスを応用したプラスチックの新規ケミカルリサイクル法の開発」に取り組んでいます。

電子レンジと同じ仕組みで加熱するマイクロ波プロセスはエネルギー効率が高く、いまだ進んでいない産業電化を進める上で重要な技術とされています。プラスチックに直接エネルギーを伝達できるマイクロ波技術によって、これまで熱分解プロセスで消費していたエネルギーを約50%削減することができます。また、再生可能エネルギー由来の電気で発生したマイクロ波を利用すれば、実質的にCO2を排出せずにプラスチックの再資源化も可能となります。

マイクロ波プロセスを用いた汎用プラスチック分解技術の開発を促進するため、2021年から1時間当たり5kg程度の処理能力を持つ小型実証設備を稼働しましたが、さらに設備の大規模化や汎用化に取り組み、2022年、1日当たり1tの処理能力を持つ大型汎用実証設備が完成しました。今後は、年間1万tの処理能力にスケールアップし、2025年までの社会実装を目指します。マイクロ波化学は、本事業を通じてマイクロプラスチック分解技術「PlaWave®※」の確立を進め、カーボンニュートラルと循環型経済(サーキュラーエコノミー)の実現に貢献します。

※マイクロ波化学株式会社が構築するマイクロ波による独自のプラスチック分解技術プラットフォームです。

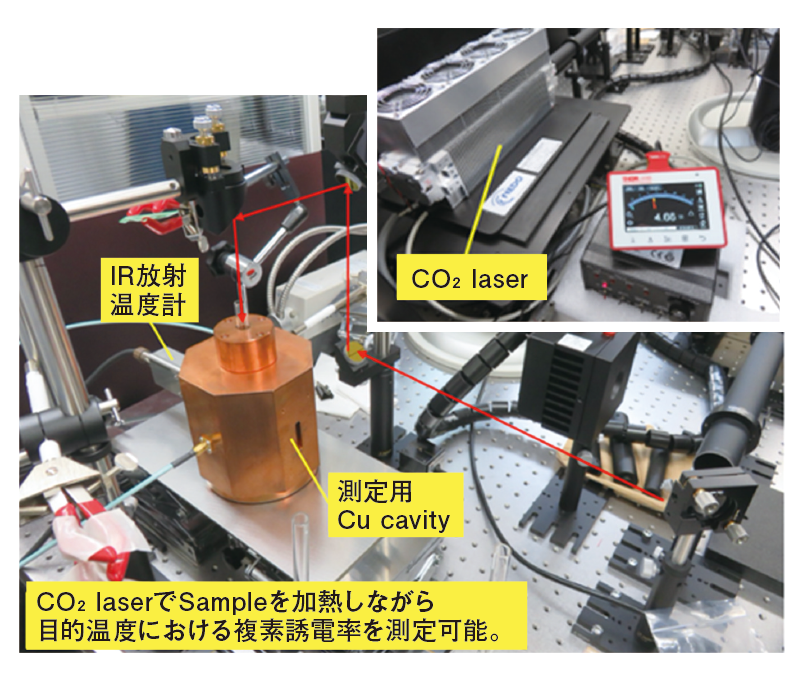

多様な廃棄プラスチックにおけるマイクロ波の吸収能力を測定できる「高温複素誘電率測定装置」を新たに開発し、汎用性を高めた。

高温複素誘電率測定装置の外観。

マイクロ波を利用し、廃棄プラスチック(ポリスチレン)を原料(モノマー)として回収、精製・再重合することで再度プラスチック(再生ポリスチレン)を生成。

分解オイル(写真左)と回収スチレンモノマー(中央)と再生ポリスチレン(右)。