CONTENTS

開発への道

CNTは夢の素材ではあるが扱いにくさもプロジェクトの突破口

添加剤を使わずに分散させる技術の確立開発のいま、そして未来

NEDOプロジェクトへの参画が顧客の信頼獲得につながる概要

INTRODUCTION

「夢の材料と言われて注目されてから、20年以上経つカーボンナノチューブ(CNT)。その1本1本は高い導電性と熱伝導性を持ち合わせ、アルミより軽く、かつ引っ張り強度は鋼鉄よりもはるかに強いという素晴らしい物質ですが、実際に利用しようとするとCNT同士がくっついてしまい、本来持っている力を発揮できずにいました。われわれはそのCNTの長さを保ったまま分散させる方法を確立しました」。自らを“炭素屋”と称する株式会社GSIクレオスの執行役員である柳澤隆さんは、開発成果についてこう語りました。直径が数nmから数十nm、長さが数μmから数十μmの細くて長い筒状という非常にユニークな炭素材料の構造がわかったのは1990年のころ。自然界に存在しないこの物質を効率良く合成する方法(気相成長法)はすでに1970年代に生み出されていましたが、どうしてもCNTは引き付け合って絡まり、塊になってしまう性質があるため、いかに分散させるかが長年の課題でした。2014年度のNEDOプロジェクト「低炭素社会を実現するナノ炭素材料実用化プロジェクト」に採択されたことで、CNT凝集塊をほぐして溶媒に分散させる技術の開発を推進。その結果、添加剤を使わずにCNTを分散させる手法の開発に成功。微量のCNTを充填するだけで、母材の力学的性質を大きく向上できるようになりました。この成果はさまざまな製品に展開されており、三菱電機株式会社製の車載用スピーカーの振動板に添加剤として採用された例では、飛躍的な音質向上を達成。オートサウンドウェブグランプリ2021において、スピーカーとして最⾼位の勲章であるブロンズ賞を受賞しています。

開発への道

BEGINNING

CNTは夢の素材ではあるが扱いにくさも

カーボン、つまり炭素は地球上に存在する元素の一つです。炭素原子はその性質上ほかの元素と結びついて炭素分子として存在することが多いのですが、純粋な炭素原子の集合体としては、身近なもので言うと鉛筆やシャーペンの芯に使われているグラファイト(黒鉛)、それから自然物としてはもっとも硬いダイヤモンドが代表的です。

ナノカーボンと呼ばれるナノサイズの炭素の結晶状態が注目を集めたのは1985年のこと。60個の炭素原子で構成されるサッカーボールのような構造体(フラーレン)が発見され、1996年にその発見者にノーベル化学賞が授与されています。この発見以降、ナノカーボンの研究が盛んになり、その後、ナノカーボンの仲間(炭素同素体)であるグラフェンが発見され、その発見者は2010年にノーベル物理賞を受賞しています。

1960年代から繊維状炭素物質の存在は知られていましたが、1976年に信州大学の遠藤守信教授(現:特別栄誉教授)がCVD(化学気相成長)法という高効率の中空筒状の炭素繊維、いわゆるカーボンナノチューブ(CNT)合成法を発明、また1993年にはNEC基礎研究所の飯島澄男氏(現:名城大学終身教授)によって単層CNTの構造が解明されました。その意味では、CNTは紛れもなく「日本発のナノ材料」と言えます。

CNTは炭素原子だけで作られた筒状の構造体で、直径が数nmから数十nm(1nm:1mmの100万分の1)、長さが数μmから数十μm(1μm:1mmの1000分の1)と、細くて非常に長いのが特徴です(図1)。しかも、高い導電性と熱伝導性を持ち合わせ、密度はアルミより低いため非常に軽く、さらに引っ張り強度は鋼鉄よりも強い、という夢のような物質です。

図1 単層カーボンナノチューブの分子構造(資料提供:国立研究開発法人産業技術総合研究所)

引っ張り強度の強さから、CNTの将来構想で話題になったのが「宇宙エレベーター」です。静止衛星軌道上から地上へケーブルを垂らし、地上と宇宙との物資運搬に利用するという壮大な計画です。従来知られている材料では長いケーブルを作製してもその自重でケーブルが切断されてしまいます。しかし、もし軽量で強靭なCNTでケーブルを作れば実現不可能ではないため、世界中で研究が進められています。

「CNTは現状で長さが数μmから数十μm程度です。残念ながらCNTをいくらよっても3万m以上の超長距離ケーブルの自重に耐えられるような強いケーブルはできません。強いケーブルを作るためには連続したCNTを合成する必要があり、その研究は世界的にもかなり進んでいます。これが実現すれば、自重で切れることなく宇宙から地上にケーブルを垂らすことも可能でしょう」と語るのは、株式会社GSIクレオスの執行役員であり、ナノテクノロジー開発室 室長の柳澤隆さんです(写真1)。

写真1 自らを“炭素屋”と称する柳澤隆さん

「現在のCNTは短いため、CNT単体でそのまま使うよりも、CNTを充填することで何らかの機能を強化する目的に使われます。例えば母材樹脂に添加すれば母材を強化したり、導電性を付与させたりすることができます。現在世界中で最も利用されているのは、リチウムイオン電池向け導電添加剤の用途です。CNTは電池内の電極同士の導電効率を向上させる必要不可欠な役割を担っています」と、CNTは隠し味的な存在ながら、もはやリチウムイオン電池には欠かせない材料になっている、と柳澤さんは強調します。

一方でCNTは、「凝集」という大きな難題を抱えていました。柳澤さんは「ナノサイズの物質には、物質間に力が働くことでくっつきやすくなるという性質があります。加えて、細くて長い物質は、糸玉と同じようにお互いに絡まるという非常に厄介な性質も持っています。CNTを液体に添加して撹拌することで分散したようには見えるのですが、再度凝集してしまうため、CNTが持っている真のポテンシャルを発揮できないのです」と語ります。

凝集しやすいCNTをいかに分散させるかが長年の課題

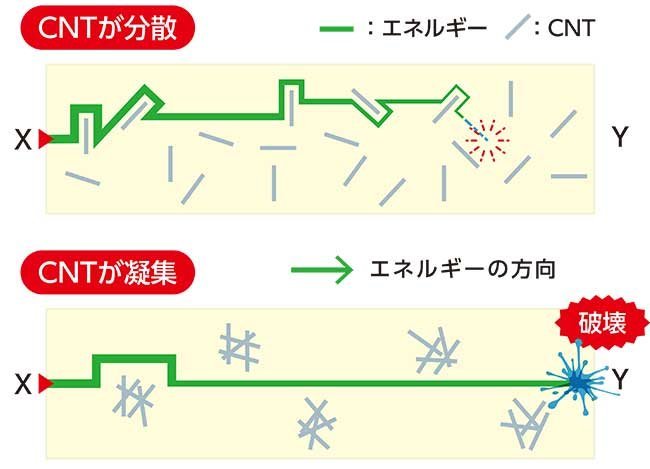

混ぜ込んでいるCNTが分散している状態とそうでない状態では、母材の強度にどのような違いが出るのか、柳澤さんが解説してくれました(写真2、図2)。

写真2 CNTの分散の重要性を解説する柳澤さん

図2 母材に含まれるCNTの分散具合によるエネルギー減衰の模式図。CNTが分散しているとXから入ったエネルギーがYに到達する前に減衰するが(上)、CNTが凝集しているとYまで貫通して物体が割れてしまう(下)

「こちら(図2)は樹脂などの母材にCNTを混ぜたときのイメージです。Xの位置に外部から衝撃などのエネルギーを加えたとき、10のエネルギーでYの方向に貫通して割れてしまう、と仮定しましょう。CNTは母材の中に良好に分散しているとします(図2上)。この場合、エネルギーはCNTにぶつかると、それに沿って、あるいは回避するように回り込んでいきます。エネルギーはXからY方向に向けて進みたいのですが、CNTが障害となり、10あったエネルギーが次第に減少していきます。その結果、CNTと母材の複合体が割れなくなる、というモデルです。CNTが凝集している場合は、エネルギーの通り道にCNTが偏在、つまり『あったりなかったり』しているため、エネルギーが吸収されない場所が存在することになり複合体は割れます(図2下)。また、CNTの凝集塊は、中に空気を含んでいて、樹脂が染み込んでいないことがあるため、逆にそこから割れが発生することも知られています。さらに、たとえ分散されていたとしても、CNTが短いと、エネルギーの通り道とぶつかりづらくなります。母材を強化するには、いかに『CNTの長さを保ちつつ良好に分散させるか』が鍵なのです」と、ポイントを解説してくれました。

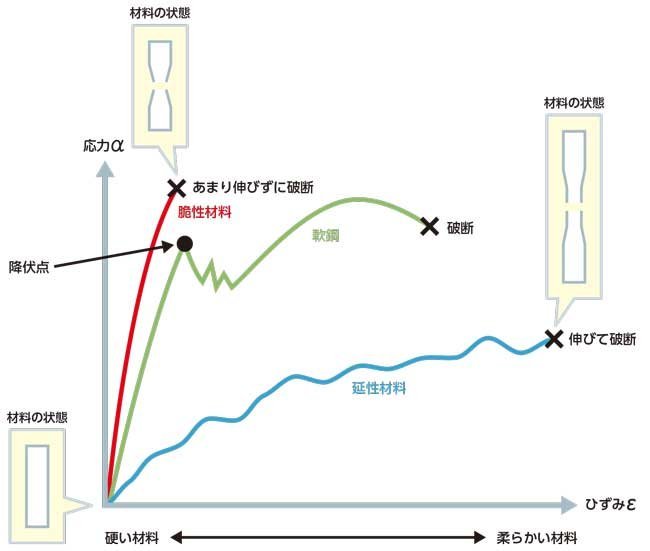

さらに、樹脂にCNTを混ぜ込んだ複合体に対して引っぱる力を加えた際の特性についても解説してくれました(図3)。

図3 素材の脆性・延性によるひずみと破断特性の変化

「グラフ(図3)の縦軸を加える応力(引っ張りの力、引っ張りに耐える力)、横軸をひずみ(伸びる距離)とします。通常の樹脂の場合は、軟鋼(緑線)のようにひずみの限界に達するといったん応力が低下し、だらだらと伸びて最終的には破断します。硬い樹脂の場合は、脆性素材(赤線)のように応力がすぐに立ち上がり、伸びずに割れてしまいます。一方で、延性材料(青色)はゴムのように伸びて、なかなか破断はしませんが応力も小さいのです。弊社が目指したCNTと樹脂の複合体の特性は、硬い材料(脆性材料)の性質も兼ね備えた伸びる樹脂のようなイメージです」(柳澤さん)

プロジェクトの突破口

BREAKTHROUGH

添加剤を使わずに分散させる技術の確立

CNTを分散させるために、これまで研究者たちはさまざまな手段を講じてきました。分散させる手法について、柳澤さんはこのように解説してくれました。

「いちばん多いのが界面活性剤と混ぜる手法です。分散させるという面では良いのですが、母材にとって界面活性剤は、いわば『異物』で、その後の工程に悪影響を及ぼしかねません。そのため、できれば使用したくないのです。ほかにも、ハンマーで叩いてエネルギーを加えるようなイメージで、メカニカルに強いエネルギーを与えて凝集体をバラバラにする方法などもあります。ただ、この手法だといかに強靱なCNTでも破壊され、切れて長さが犠牲になってしまい、先ほど述べた母材を強化する力が失われてしまいかねません。こうしたトレードオフの技術的課題を克服するために、世界中の研究者が長い年月をかけて良好な方策を研究開発しているわけです」

CNTをいかに分散させるか。しかも、極力その長さも保たなければいけません。GSIクレオスはこの課題を解決する技術の開発に取り組み始めました。

「まず、界面活性剤のような化学薬品を使わないことを決めた上で、さまざまな手法を試し、最終的にはメカニカルな手法を採用することにしました。その上で、われわれは長さを損なわないような処理手法の開発を目指しました」と柳澤さんは開発当時を振り返ります。

研究を重ねるうちに、エネルギーをうまく与えることで、CNTの長さを比較的保ったまま、凝集体をバラバラにできることがわかってきました。

「ただ、ラボベース(予備実験)で成功しているとはいえ、それを工業的に量産化できるかは、正直自信がありませんでした」と柳澤さんは振り返ります。そんな折、2014年度のNEDOプロジェクト「低炭素社会を実現するナノ炭素材料実用化プロジェクト」に応募して、採択されました。これにより、2016年度までの3年間、NEDOからの支援を受けて、高分散CNTの量産化技術の研究開発が行えるようになりました。

柳澤さんは「成果が求められるので、プレッシャーはありました。われわれのように画期的な分散方法を研究開発するためには、どうしてもお金がかかります。設計イメージ通りに何もかも上手くいけばいいのですが、失敗するケースも多いため、自社の研究予算だけで研究を進めることに対して非常に躊躇してしまいます。研究にあたり、NEDOさんから3年間サポートしていただけたのは、本当にありがたかったです。実際、開発資金のサポートによって、CNTの凝集塊の解砕、分散手法の開発が一気に進みました。また、NEDOさんと技術的なディスカッションができたのもとても良かったです」と話します。

NEDOプロジェクト以前の予備実験は少量で実施していましたが、それを製品として量産する技術へステップアップさせると、また難しい課題に直面します。現場担当の一人であるナノカーボン開発室の石井伸幸さんは、次のように振り返りました(写真3)。

写真3 開発したほぐし分散処理を施したCNTを手にしながら量産化技術の開発を振り返る石井伸幸さん

「NEDOプロジェクトに採択される2年程前から分散技術を検討してきました。NEDOプロジェクトの3年間では、これまで開発を進めてきた分散技術をさらに深掘りして、量産できるようにしました。試作検討では予期せぬトラブルや、失敗もたくさんありました。やはり量産化となると、どうしても処理時の衝撃、熱、振動などが発生し、安全面の課題がいくつも出てきます。そのような課題の解決法について開発メンバーと協議し、試行錯誤をしながら開発を進めていきました」

CNTを分散させる力学的手法はさまざまあり、その中であらゆる方法を試すという地道な努力で導き出したそうですが、具体的に今回の超高分散技術というのはどういったものなのでしょうか。柳澤さんはインスタントラーメンの麺に例えて説明してくれました。

「CNTへ与えるエネルギーのかけ方を工夫し、極力CNTを長いままの状態になるよう丁寧に分散させています。わかりやすく説明するための極端な例えになりますが、インスタントラーメンの麺は、乾燥した状態だと力を加えれば粉々に割れてしまいますよね。でも、そこにお湯をかけて数分待てば、力を加えても割れづらく、麺は長いまま分散します。CNTにお湯をかけて、というのは冗談ですが、そのようなイメージで、CNTの凝集塊を緩めて、適度なエネルギーを与えることでCNTを切断せずに『ほぐす』ようにしています。将来の工業化を念頭に短時間で大量に処理することも技術課題としました」

実際にこの技術を使って分散されたCNTとそうでないものとを比較したサンプルでは、その違いは明らかなものでした。

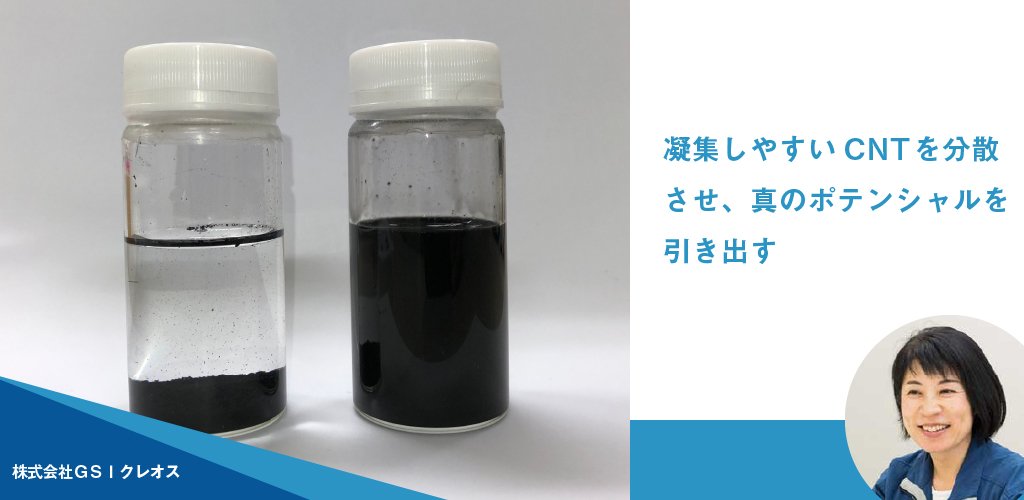

「未処理のCNTと今回開発したほぐし分散処理を施したCNTを水に入れて撹拌し、1分程おいたものがこちらです(写真4)。未処理のCNTはすぐに沈殿してしまいますが、ほぐし分散処理を施したものだと、この通り、分散した状態を数日間保つことができます。どちらも、CNTの添加量は1%で、分散剤などは添加していません」とナノテクノロジー開発室のチームリーダーである安蔵亜希子さんは説明します(写真5)。

写真4 未処理のCNT(左)とほぐし分散処理を施したCNT(右)を1%の濃度で水に入れて撹拌し、1分程おいたもの。未処理のCNTは沈殿しているのに対し、ほぐし分散処理を施したCNTは良好に分散していることがわかる(資料提供:株式会社GSIクレオス)

写真5 チームを取りまとめていたナノテクノロジー開発室のチームリーダー安蔵亜希子さん

自社製造のカップ積層型CNTに最適化した分散手法

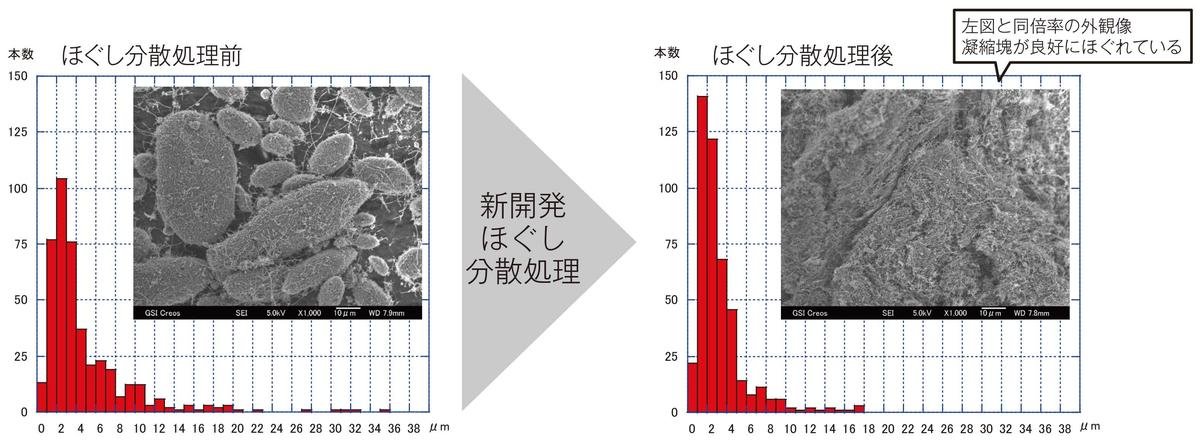

この分散技術の素晴らしさは、処理の前後でCNTの長さの変化がほとんど見られないところです。また、電子顕微鏡写真からも、処理後にほとんど凝縮塊が見られないことが確認できています(図4)。

図4 ほぐし分散処理を施す前(左)とあと(右)のCNTの長さと本数、および電子顕微鏡観察写真。グラフの縦軸がCNTの本数、横軸が長さ。ほぐし分散処理の前後でグラフの形がほとんど変わっていないことから、処理を施してもCNTの長さにあまり変化がないことが理解できる。また、処理前後のCNTを同倍率で観察した電子顕微鏡写真からも、処理後は凝集塊が良好にほぐれていることがわかる

ここで使われているCNTは、GSIクレオスで合成した「カップ積層型CNT」(CSCNT)という構造で、底の抜けた炭素網のカップが重なったような状態になっています(なるほど基礎知識参照)。この炭素網のカップを引き抜くことで、CNTの構造を壊さずに、長さの調整や分散のための表面処理などが比較的容易にできます。今回開発した超高分散量産法は、CSCNT用に加工装置を設計し、処理条件も微妙にカスタマイズしました。

一方で、ナノテクノロジー開発室の外山歩さんは、この技術はほかのCNTでも活用できる可能性を示唆します。

外山さんは、「今回の技術は、直径が70nmから80nm、長さが数μmから数十μm程度のCNTに最適な技術だと考えています。ものすごく細いものや太いものになると、処理条件を検討し最適化する必要があります。現時点ではほかのCNTで十分検証していないため確かではありませんが、基本的な考え方は間違っていないので、この分散技術は他のCNTにも応用できると思います」と言います(写真6)。

写真6 石井さんと共に現場で研究開発に取り組んでいたナノテクノロジー開発室の外山 歩さん

開発のいま、そして未来

FOR THE FUTURE

NEDOプロジェクトへの参画が顧客の信頼獲得につながる

3年間のNEDOプロジェクトの成果であるほぐし分散処理を施したCSCNTはいくつかの製品に採用され、実際に商品化されています。例として、塗膜の強度と耐久性を大幅に向上させた塗料「ナノテクト®」があります。これはボルトなどに塗ることで、被塗装物をサビ、腐食から守ると共に、塗膜の強靭化により破壊や剥離が起こりづらくなるため、厳しい環境での耐久性向上に効果を発揮します(写真7)。ほかにも、熱硬化樹脂であるエポキシ樹脂との複合体では、自転車のフレームやラケットなどへの利用が進んでおり、あらゆる工業分野への展開が数多く進められています。

写真7 「ナノテクト®」を塗布したボルトやスプリング(資料提供:株式会社GSIクレオス)

柳澤さんは、こうした商品の展開に向けて、NEDOプロジェクトへの参画が大きな後押しになったと語ります。

「NEDOプロジェクトにより研究開発が進んだという側面だけではなく、お客さまの信頼感の醸成という側面でも大きな影響がありました。国の機関であるNEDOさんの支援で開発したという事実は、われわれにとって大きなことです。特に顧客であるユーザー企業は大企業が多いため、信頼感はとても重要になります。実際に、お客さまへの商品説明においても、本開発がNEDOさんの助成事業の成果ということで、大きな信頼感を得ていることを実感しています。また事業期間終了後も、nano tech展(国際ナノテクノロジー総合展・技術会議)のNEDOブースに5年連続で出展させていただき、来場者に対し有効なアピールもできました。今後も産業的に重要な用途、アプリケーションを狙っていきたいですね」

母材の種類や材料、粘度などの要望は顧客によって異なるため、用途ごとに適切な条件を検討する必要があります。NEDOプロジェクト終了後の現在も、量産化に向けて継続的な研究開発、改良開発に取り組んでいます。このような試行錯誤を重ねてきた中でも、自分たちが取り組んできたことが正しかったと自信になったのが、三菱電機株式会社の車載用スピーカーへの採用事例だと柳澤さんは言います(写真8)。

写真8 三菱電機のDIATONE車載スピーカー「DS-G400」(資料提供:三菱電機株式会社)

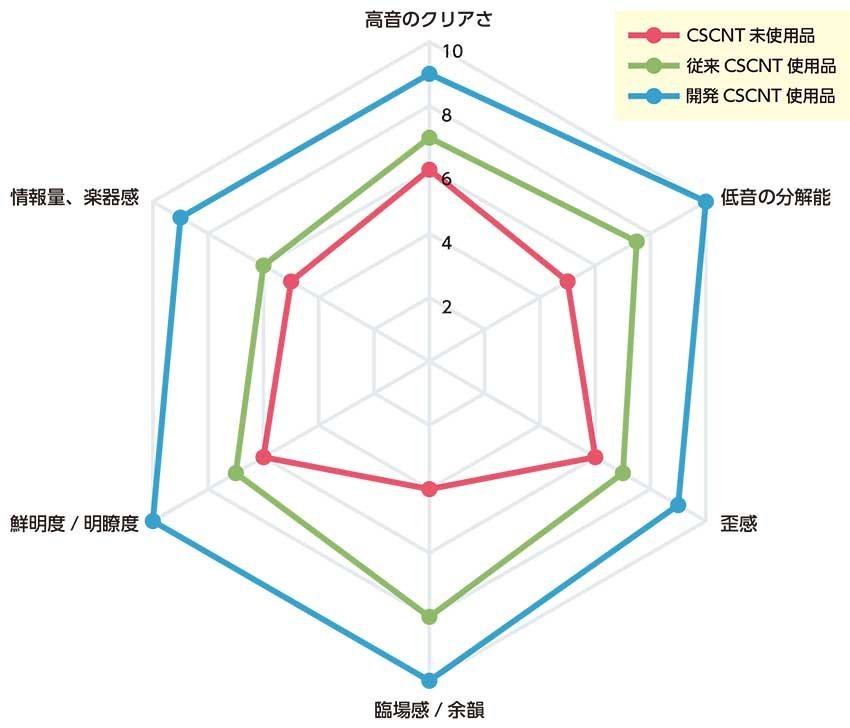

「三菱電機の車載用スピーカーの振動板に、今回の超高分散技術を用いたCSCNTを混ぜたところ、音の伝わる速度(音速)が増しながら、残響音が少ない(高い減衰)理想的なスピーカーができたのです。このスピーカーはレーダーチャートの通り、高音がクリアで、低音の分解能やゆがみ感、臨場感などの面でも大きく性能が向上しました(図5)。実際に聴いてみましたが、驚くほど素晴らしい音で、素人の私が聴いても違いが良くわかります。『音響』は何となく感覚的に思われるかもしれませんが、音響とはエネルギーが伝わる現象です。その意味でCNTの状態によってエネルギーの伝わり方、つまり音に違いが出たことに驚きました。従って音の面からもCNTの力学的な性質を証明できた、と理解できたのは大きいですね」

図5 DIATONEスピーカー音質の比較。従来のほぐし分散処理を施していないCSCNT(緑)よりもさらに、新開発のほぐし分散処理を施したCSCNT(青)のほうが音質面での向上が見られる(資料提供:株式会社GSIクレオス)

このスピーカーはオートサウンドウェブグランプリ2021のブロンズアワードも受賞しています。これはスピーカーとしては最高位の賞です。

わずかな含有量でも母材の力学的性質が大きく向上

もう一つ、先ほどのナノテクト®とは別の塗膜で大きな成果があると柳澤さんは語ります。

「塗膜は、一般的にとても薄いので何か力が加わる、特に衝撃に対してはとても割れやすいものです。しかし、われわれの高分散CSCNTを充填すると明確に割れにくくなります。しかも、この高分散CSCNT充填ではCNTの絶対量を減らしても同様に良好な耐衝撃性が確認されました。ある母材では、CNTの充填量は母材の量に対してわずか0.01%でした。つまり母材に対してたった1万分の1の量ですから、本当に少量しかCSCNTが入っていないことになりますが、それでも割れにくくなりました。現象としては再現性良く確認しており、その要因は図2での説明によるものと考えていますが、まだその現象をナノレベルでは観察できていません」

これまで、母材の性能を高める添加材としてCNTが注目されてきましたが、大量に使わなければならないとなると、相当なコストがかかってしまいます。それがごくわずかな量でも十分性能を発揮できるのであれば、コストの小さい材料となり、さまざまな産業で採用されると考えられます。

柳澤さんは、「こうした結果から、CNTの量だけではなく母材を変えてみたりCNTの長さを変えてみたり、異なるCNTを組み合わせたりと、また違った研究課題が生まれてきました。CNTは長いほうがいいと言ってきましたが、塗膜の厚みが30μm程度の場合は、厚みや用途に合ったCNTの長さがあるのではないかとか、最適充填量も用途によるのではないかと考えています」と今後の研究への意欲を語りました。

ミクロレベルの現象を理解することが未来へつながる

CNTの研究には終わりがなく、理解しなければならないことがさまざまある、と柳澤さんは語ります。

「これからはCNTをナノレベルだけでなく、さらに大きなミクロレベルも含め、大局的に理解していくことが重要だと考えています。例えば、CSCNTを混ぜた複合材料では、樹脂とCSCNTが結合していると考えられますが、その相互作用はまだよくわかっておらず、ミクロ、マクロレベルでリアル観察した例はほとんどありません。われわれは強度などの評価結果を見ていますが、その効果がナノ、ミクロ、マクロな視点それぞれがどうつながっているのかは確認できているわけではないのです。樹脂とCNTが接している面(界面)の状態が本当にどうなっているかをナノ、ミクロ、マクロレベルで紐付けして理解することで、なぜごく少量の充填量でも性能を上げられるのかを理解できると考えられます。近年、電子顕微鏡技術の大幅な性能向上や、AIなどを活用したマテリアルズ・インフォマティクスによる機械学習での開発ができるようになってきました。これらの手法を駆使して、われわれのCNTの研究開発を加速すべく、すでに関係機関と検討を開始しています」

こうしたミクロレベルでの解析は、材料としてさまざまな業界へ売り込むときにも重要だと柳澤さんは話します。

「今後、広範囲な用途に展開されていくためには安全性を担保することが重要な要素です。自動車や航空機、宇宙といった巨大産業への展開に向けて、工業的観点だけではなく、やはりアカデミックな観点からもCNTへの基本的理解を深めて研究開発を進めていきたいですね」

石井さんは、現在の状況と市場拡大に向けた意欲をこう語ります。

「現在はプロジェクトで完成したものからさらに改良を加えています。リチウムイオン二次電池などの電池用途向けにもさまざまなグレードを提供し、お客さまからのフィードバックもいただいて、日夜材料の改良を行っています。これまで取り組みきれなかったCNTの特性も調査し、数量の拡大も目指しています。たくさん『種』をまいていますので、今後、いくつも花が開くことを信じてがんばっています」

長年抱えてきたCNTの凝集塊という課題を、今回のNEDOプロジェクトが解決に導きました。さらに優れた充填材になることを目指して研究開発が進んでいけば、近い将来、私たちの生活が一変するきっかけになるかもしれません。

開発者の横顔

FACE

次の10年でひょっとしたらとんでもない世界になっているかも

炭素の研究一筋で、現在は執行役員でもある柳澤さん。「元々は同じ炭素でもダイヤモンドの合成研究や応用開発をしていました。CNTが登場する前はCVD法で合成されたダイヤモンドが夢の炭素材料として注目されていました。ダイヤモンドは、熱伝導性が非常に高いのに、絶縁性を持つという特異な性質を有する炭素物質です。一方、同じ炭素材料であるCNTは電気も熱もとても良く伝える、という優れた性質があります。炭素材料は多種多様な結晶構造を取り得るため、このようにまったく異なった性質を有することがある非常に奥の深い物質なのです」と長年の研究人生を語ります。

柳澤さんは20数年前に、CNTの研究、応用開発を本格的にスタートしました。その契機となったのは、ナノカーボン科学の先駆者であり、前述のCVD法でのCNT合成を世界で初めて発明した遠藤守信博士が、GSIクレオスのCNTが「炭素網カップ積層型CNT=CSCNT」という特異な構造を有することを発見、解明したことでした。それ以降、現在に至るまでCNTに関連するあらゆる研究開発を続けています。

「今でこそCNTの専門家みたいな顔をしていますが、元来は炭素屋です。炭素は古くから知られる材料ですが、現在も炭素材料にはさまざまな研究テーマがあり、毎年多くの論文が発表されています。ダイヤモンドのことは今でも気になりますが、CNTを分析し研究、開発し、応用に導いていくというのは、もはや私に課せられた使命とも思っていますので、今後はAI技術なども駆使して、いわば『見えない』現象を解明していくことで、次の10年でまったく違う地平が『見えてくる』と思っています。ひょっとしたらさらに新たな炭素材料によってとんでもない世界が生まれているかもしれません」と次の世代への期待を語りました。

株式会社GSIクレオス

ナノテクノロジー開発室室長 執行役員

柳澤隆さん

根を詰めた実験によるチームの一体感

もともとクレオスの理化学機器部にて技術営業(営業に対する専門技術サポートや機器出荷前データ取り、薬事検査キットの出荷前検査など)を担当していた安蔵さん。NEDOプロジェクトでは、プロジェクトの条件検討でサンプリングされる多くの試料に対して、CSCNTの長さ測定や電子顕微鏡観察などによる分析、データ取りに取り組んでいたそうです。

「CSCNTの長さの測定は、弊室が開発した独自の測定手法です。CSCNTを1本1本分散させた状態で電子顕微鏡によって撮影したあと、さらにその1本1本を統計学的に400本以上トレースして測定し算出する手法のため、大変な根気が要ります。しかし条件に応じた結果が顕著に出るので、その結果を分散、ほぐし技術開発に取り組んでいるほかの研究員と共有するときは、共に開発に取り組み目標に向かって邁進する一体感を感じることができました」と振り返ります。

今後は、「他社では行っていない製造や測定、評価技術の開発・構築を行い、他社との差別化をさらに図っていきたいと考えています」と語ります。

株式会社GSIクレオス

ナノカーボン開発センター ナノテクノロジー開発室

チームリーダー 安蔵亜希子さん

まったく違う分野からこの世界に飛び込みました

石井さんは、2012年にGSIクレオスに入社しましたが、大学の専攻はCNTとは異なる分野の研究をしていたそうです。

「大学では、生物の遺伝子に特化した分野の研究をしていたのですが、たまたま大学の先輩がこの会社に就職しており、話す機会がありました。その際、GSIクレオスの取扱うCSCNTやその関連材料、製品などに興味を持ち入社に至りました。入社内定後は、入社する前から会社に来てCNTの研究開発に参加させてもらい勉強する日々でした。最初はまったくの畑違いで、研究開発者として基礎的な知識を得ることが急務でしたが、理解にかなり時間がかかりましたね」と語る石井さん。

「3年間のNEDOプロジェクトで、開発目標だった良好なCNT分散体を得ることができましたし、自分自身の成長にもつながりました。協力いただいた企業とは、プロジェクトが終了した後も付き合いがあり協業しています。現在は、研究開発にプラスして技術営業も行っていますが、材料を触る作業実施者側の立場から見た弊社材料のメリットなども提案しています。NEDOプロジェクトでの開発や得られた知識と経験によって、材料自体の完成度も上がり、自分も技術者としても自信になりました」と語る石井さんは、現在もCNTの分散について研究開発を続けています。

株式会社GSIクレオス

ナノカーボン開発センター ナノテクノロジー開発室

石井伸幸さん

入社後初のプロジェクトがNEDO事業

テニスやバドミントンのラケットといったスポーツ用品や釣竿など、身近なものに使用されているCNTに親近感を感じ、かつその物性を極めたいと思ってGSIクレオスに入社した外山さん。入社後はナノテクノロジー開発室に配属され、実際のほぐし作業と偏光顕微鏡、SEM観察などに石井さんと一緒に取り組んできました。当初は各種顕微鏡観察のために共同開発関係にある信州大学や国立長野高専に出張して、試作品を評価していました。

外山さんは、「試作品の量産検討作業中にホースが外れてしまい、大量の処理液が飛散するといったトラブルがありました。後でわかったのですが、ホースの固定方法やホースの材質に問題がありました。トラブルや想定外のことが発生する度にすぐに当室内で共有し、皆で意見を出し合い、設計した装置の全体構成も見直してスムーズな処理ができる機構に改良できたと思います。研究開発案件に想定外の出来事はつきものですが、室員一丸となって解決に取り組むことは良い経験になりました。このNEDO案件は私の入社直後のプロジェクトであったため、よく記憶に残っています」と言います。

今後は、ほぐし分散技術を使用した新しい材料や製品の開発などを進めたいとのことです。

株式会社GSIクレオス

ナノカーボン開発センター ナノテクノロジー開発室

外山 歩さん

なるほど基礎知識

なるほど基礎知識

超高分散量産法で利用されるカップ積層型CNT(CSCNT)

CNTにはいくつかの構造があります。これは、CNTの合成方法により変わってきますが、大きく分けると二次元物質のグラフェンを筒状にした単層CNT(SWCNT)とそれらが入れ子の状態である多層CNT(MWCNT)の2つです。後者は前述の遠藤守信教授が発明したCVD法による製造方法が主流で、コスト的にも生産量的にも優れていることから、現在世界中で利用されているリチウム二次電池用導電添加剤はほとんどがMWCNTです。

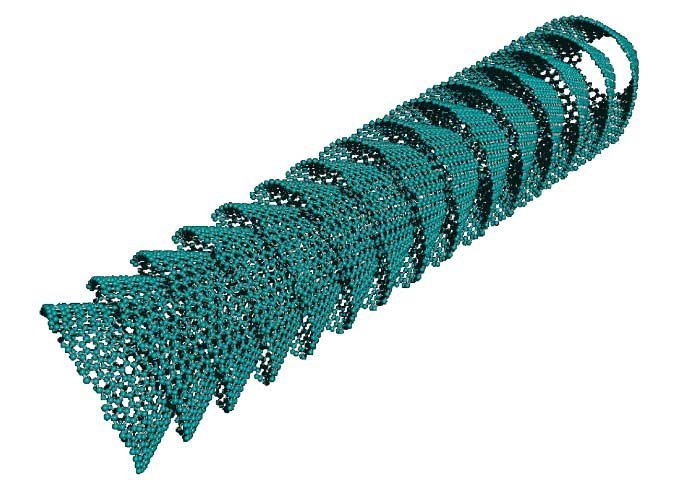

GSIクレオスが合成するカップ積層型CNT(CSCNT)は、学術的にはMWCNTの一種とされます。炭素網(グラフェンシート)でできた半球状のカップのような形をし、炭素網カップの底が抜けた構造になっており、それらが積み重なった状態になっています(図6)。炭素網内で炭素原子が強固に共有結合されているMWCNTに比べて、グラフェンシートの積層をなしている力はファンデルワールス結合(分子と分子との間に働く弱い引力による結合)と考えられており、カップ積層間に力を加えることで分離させることが可能です。CNTを構成する炭素網は強固に結合されているため、それを切断し、長さを調整することは困難ですが、CSCNTの場合は合成後でも、炭素網カップを引き抜くことである程度長さを調整することができるのです。また、中は空洞になっているため、ほかの原子や分子を内包することも可能です。

図6 CSCNTの構造コンピューターグラフィックス(資料提供:株式会社GSIクレオス)

今回の超高分散量産法では、CSCNTを利用していますが、もともとほかのCNTに比べて分散性は高く、それに合わせて分散技術を調整し開発されたものです。また、母材との良好な密着性や表面活性調整機能、ほかのナノ粒子を担持する機能、例えば還元析出法により白金微粒子を炭素網カップの端部に保持することができる機能も有しています。

NEDOの役割

NEDOの役割

「低炭素社会を実現するナノ炭素材料実用化プロジェクト」

2010~2016年度

NEDO内担当部署:材料・ナノテクノロジー部

カーボンナノチューブ、グラフェン、フラーレンといったナノ炭素材料は、「軽量」「高強度」「高電導度」「高熱伝導度」という特長を持つことから構造部材、導電性材料、放熱部材などさまざまな用途での利用が期待されています。日本はナノ炭素材料の開発において世界をリードしています。

本事業で、NEDOは委託事業としてナノ炭素材料の大量生産技術や安全性・分散体評価技術などの共通基盤技術を開発することで、産業界全体の実用化を加速し、助成事業として20以上の事業化テーマについて個社支援を行いました。さらに、産業技術総合研究所と連携し、本事業で開発した安全性・分散体評価技術などをプロジェクト終了後もさまざまな企業が活用できるよう、情報発信サイトやコンソーシアムなどのプラットフォームの構築についても後方的に支援しました。

その中心的なCNTアライアンス・コンソーシアムを活用して設立されたオープンイノベーションプラットフォームのCNT複合材料研究拠点からは、高強度Oリングや帯電防止樹脂複合材の製品化などいくつかの成果が出ています。GSIクレオスの実用化事例も、本助成事業による個社支援が実を結んだ成果の一つです。

当時のNEDO担当者の声(小久保研さん)

もともと大学でナノ炭素の一つであるフラーレンの研究をしていましたが、NEDO初の大学とのクロスアポイントメント職として、「低炭素社会を実現するナノ炭素材料実用化プロジェクト」のプロジェクトマネージャーを仰せつかりました。さまざまな企業の方とやり取りした中でも、GSIクレオスの柳澤さんとは、進捗確認や実地検査の機会を通じ、適切かつより効果的に予算と制度を利用いただくため、何度も相談のやり取りをしたことを鮮明に記憶しています。

日本人により予言されたフラーレンや、日本人により発見されたカーボンナノチューブということもあり、日本では特にこのナノ炭素材料の研究開発が他国に比べて先行しており、この分野に携わってきた一研究者としての自負からも、これら技術を実用化させ、少しでも社会の役に立てたい、という強い思いが柳澤さんにも私にもありました。

本プロジェクトを通じて、ナノ炭素の安全性・分散体評価技術などの共通基盤技術が開発されたことは、その後の個社での製品開発にとっても大きな意義があったのではないかと考えます。また、プロジェクトの終了時にそれらを産業技術総合研究所のような公的研究機関が中心に継承し、CNTアライアンスやグラフェンコンソーシアムといった企業連合を通じて、終了後も成果を活用できたことが真に大きな成果だったと思います。

ナノ炭素関連企業を支援するうち、決められた期間だけのマネジメント役で終わらず、自らも実施者側に回って実用化を遂げようという思いが募り、いったん大学に帰任して恩返しをしたあと産業技術総合研究所に転職し、ナノ炭素実用化研究開発の中心に戻りました。再び柳澤さんら多くの企業の方々と枠を超えて連携し、2020年にはナノ炭素関連企業25社が結集した第1回ナノカーボンオープンソリューションフェアがnano tech展内で開催されるに至りました。すでにCNT製品も少しずつ市場に増えており、今後も一つずつ積み重ねていけるよう、微力ながら支援を続けていきたいと考えています。

国立研究開発法人産業技術総合研究所

ナノカーボンデバイス研究センター

総括研究主幹 兼 材料機能創発研究チーム長

(元NEDO材料・ナノテクノロジー部 主査/プロジェクトマネージャー)

小久保研さん

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。