CONTENTS

INTRODUCTION

道路構造物のひび割れ検出AIの実用化に成功BEGINNING

老朽化した道路インフラの課題BREAKTHROUGH

ひび割れ自動検出技術の開発FOR THE FUTURE

実用化・事業化に向けた挑戦FACE

人手不足の地方自治体の支援に役立てたいINTRODUCTION 概要

道路構造物のひび割れ検出AIの実用化に成功

高度成長期につくられた高速道路をはじめとする社会インフラは、建設から50年を経過するものが加速度的に増加しており、コンクリートのひび割れなど経年損傷への効率的なメンテナンスが急務となっています。

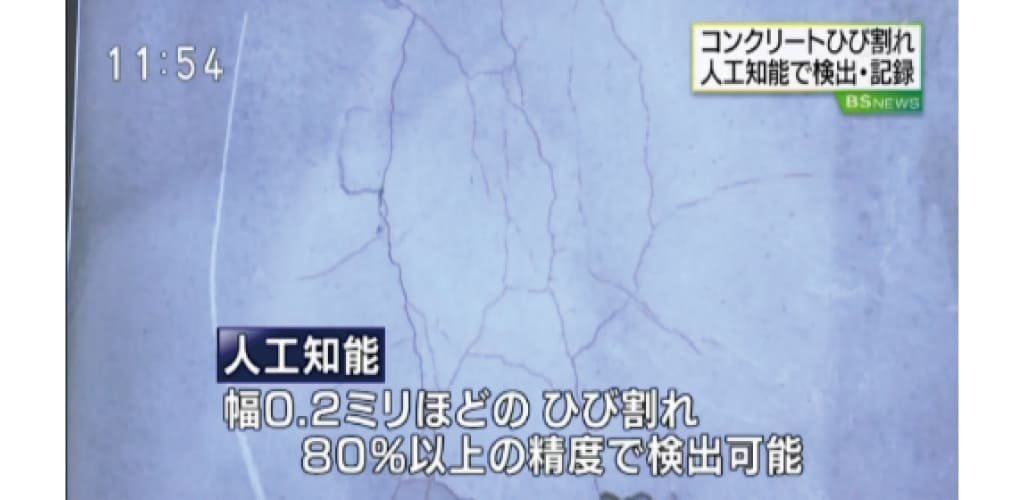

その一方で、メンテナンスに必要な専門知識を有する人材は高齢化などによって不足し、大きな社会問題となっています。こうした背景のもと首都高技術株式会社は、NEDOプロジェクトで国立研究開発法人産業技術総合研究所、東北大学と共に、インフラ構造物の画像データからひび割れなどを完全自動で検出し、損傷を把握できる技術の研究開発を推進しました。そして、表面に汚れや傷がある状態でも幅0.2mm以上(※1)のコンクリートのひび割れを、80%以上の高精度で検出するAIシステムを実用化しました。

※1 一般的に補修の対象となるひび割れ幅

BIGINNING 開発への道

老朽化した道路インフラの課題

日本の道路インフラは1950 年代から始まった高度経済成長期に数多く建設され、老朽化への懸念が高まっています。またこの間、日常生活や物流などの社会活動は自動車に大きく依存することとなり、建設時には予想し得なかった頻度や荷重で利用されている道路も少なくありません。

こうした中、一定期間ごとに行われる定期点検はインフラ維持管理の基本であり、危険箇所の発見や、維持更新を計画する上でますます重要になっています。また、2012年に発生した笹子トンネル天井板落下事故を契機に2014年には定期点検要領が策定され、定期点検の実施範囲や実施方法、記録保存などが規定されました。

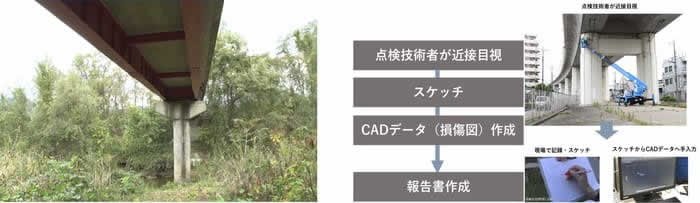

東北大学大学院インフラ・マネジメント研究センター長の久田真さんは「2014年から道路法で橋長2.0m以上の橋梁に対し、5年に一度の頻度で近接目視による点検が義務化されました。対象橋梁は70万橋もあり、大半は道路を維持管理する地方自治体が実施していかなければなりません」と、点検にかかる自治体の作業量の膨大さを説明します(写真1)。

しかしながら、点検作業に従事する技術者は減少傾向にあります。首都高技術株式会社構造管理部東京西管理課の遠藤重紀さんは、従来の点検方法について、「現地で近接目視を実施して、コンクリートのひび割れなどの損傷をスケッチします。高速道路であれば夜間規制して4、5時間かけてスケッチします」と作業工程を説明します。点検後は、事務所に戻りスケッチ図を基にCADデータを作成し損傷図として記録するなど、従来の点検方法は時間がかかると遠藤さんは指摘します(写真2)。

写真1(左) 点検対象となる橋梁の例(資料提供:首都高技術)写真2(右)

従来の点検方法 ひび割れを記録するまでの流れ(資料提供:首都高技術)

道路という構造物を評価する難しさ

コンクリート構造物の代表的な損傷であるひび割れは、それ自体が劣化要因となるだけでなく、物理的・化学的な変状の結果としても発生します。道路などのコンクリート構造物の点検補修にはひび割れの発生位置、大きさ、進展の有無を正確に知ることが重要です。久田さんは、「道路は車が走りますから、直接荷重がかかる構造物です。鉄道とも違ってかかり方が一定ではなく、渋滞や大型トラックなどがひび割れを発生させやすい。道路は建設当時の想定と車の交通量がずれていることもあります」とひび割れの評価は簡単ではないと語ります。遠藤さんも「主に乾燥収縮による初期ひび割れ、劣化因子により発生するひび割れ、荷重によって発生するひび割れがあります。荷重がかかる場所は、ひび割れが進展しやすいので常に注意が必要です」と、その難しさを語ります。

また、ひび割れの記録は実際には点検技術者の技量や主観に左右されて記録にバラツキが生じ、経年変化によるひび割れの進展などが定量的に評価できていないという課題もあります。

はじまりは山手トンネルの点検効率化

NEDOプロジェクトのきっかけについて遠藤さんは、「首都高の山手トンネルという日本一長い道路トンネル(18,200m)の点検効率化からはじまりました。時間や人的コストが多くかかることがわかっていましたが、当時のひび割れを検出するソフトは精度が低く、なんとかよりよいものが作れないかということで、AIによる自動検出の研究を進めていくことにしました」と当時を振り返ります。そして、発起人である東北大学の久田さんと元産業技術総合研究所主任研究員でテクノハイウェイ株式会社代表取締役の永見武司さんらの協力を得て、2014年にNEDOの「インフラ維持管理・更新等の社会課題対応システム開発プロジェクト」に応募しました。

「ひび割れの検出精度を上げるために、AIの研究を続けてきた永見さんの技術が使えるだろうと考えました」(久田さん)

BREAKTHROUGH プロジェクトの突破口

ひび割れ自動検出技術の開発

これまで画像処理などの研究分野において、ひび割れ検出は長年取り組まれてきたテーマであり、様々な手法が提案されてきました。しかしこれらの技術では、様々な環境要因に長く晒され、多様な表面状態を示すコンクリート構造物には対応できませんでした。また、型枠跡やチョーク跡といった、ひび割れではないものを実用レベルまで排除できないため、ほとんどのひび割れ調査が手作業で行われているのが現状です。永見さんは、「ひび割れの研究は古くからあり、論文も多くあります。ただしこれらは実験室で行われたもので、外にある多様な環境条件下のひび割れに対しては使えませんでした」と語ります。

開発目標は、ひび割れを見落とさずに、ひび割れ以外の事象の誤検出も極力抑えることでした。そこで注目したのは、ひび割れ特有の谷形状でした。抽出した特徴パターンを機械学習させることで、ひび割れ検出を行う技術の開発を目指しました。

日本各地から取得した学習データ

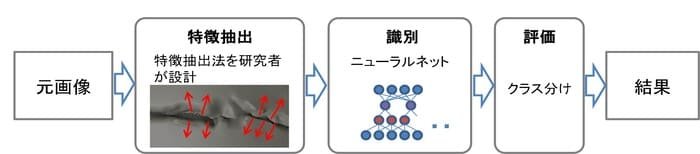

具体的には、ひび割れを撮影した画像に対し、人(専門家)がひび割れ箇所をトレースして教師データとして用い、入力画像からひび割れを特定するための特徴抽出を行います。そして特徴パターンからひび割れの有無をAIが判定することを目指しました(図1)。実データを用いて学習することで、ルールを規定して外乱除去などの処理をすることなく、様々な実環境に対して対応可能な検出AIを実現しました。従来のソフトと比較して圧倒的に高精度な自動検出を可能にした大きな理由が、優れた学習用データの収集です。学習用データを収集するため、日本各地の様々なコンクリート構造物のひび割れを撮影し、トレースすることで教師データとすることにしました。

図1 本研究開発で用いている検出プロセス(資料提供:産業技術総合研究所)

「学習用データを集めるのは大変でした。北海道などの寒い地域、沖縄の海沿いなど様々な条件下で収集しました。エリアマップを手掛かりに写真を撮らせて下さいと交渉を重ねていきました」と遠藤さんは当時の苦労を明かします。

また学習用データを取得するために、次の二つの内容を実施しました。

一つ目は、発生原因別のひび割れ写真の取得です。ひび割れ発生の原因には乾燥収縮、アルカリシリカ反応(コンクリート中の水酸化アルカリと砂利や砂といった特定の反応性骨材に含まれる成分が反応することで、生成されるアルカリシリカゲルが吸水膨張することでひび割れを引き起こすもの)、凍結融解作用、塩化物の浸透、コンクリートの中性化、コンクリートの疲労、耐力不足などがあります。これらの発生原因に左右されずに、高精度でひび割れを自動検出するためには、様々な要因によって損傷を受けた構造物を対象に撮影しデータを取得することが不可欠でした。

二つ目は、ひび割れの特徴の教示です。従来のひび割れ検出システムで誤検出する表面変状は、チョーク跡、型枠跡、表面気泡(あばた)などがあります。これらの表面変状とひび割れを大別し、それぞれをトレースして教師データを作成することも必要でした。

「学習用データは10,000枚集めました。その中からまず4,000枚を選別し、最終的に2,000枚を採用して教師データを作成しました」(遠藤さん)

再現率と適合率という二つの切り口

本開発では、ひび割れではない箇所を検出しないという技術にも力を注ぎました。そのためチョーク跡や他の要素とひび割れの違いを突き詰めていきました。具体的には、取得した画像をミクロなレベルで判断することによって、ひび割れ独自の特徴を学習していきました。そして道路構造物の形状など様々な関係性をもとに検証し、良いデータと良い特徴の抽出、AIのアルゴリズムの三面でクリアしていきました。

学習済みのデータを用いて、ひび割れを自動的に検出した結果、検出精度は幅0.2mm以上のひび割れに対して82.4%となり、実用化の目安である80%以上をクリアしました。

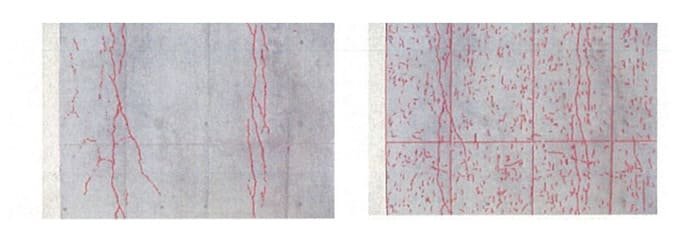

従来のひび割れ検出の画像解析技術は誤検出が多く、検出精度は12%程度でした(写真3)。

今回、なぜ競合優位性である精度を上げることができたのか。その理由について永見さんは、「開発では“再現率(ひび割れを見落とさない率)”と“適合率(正しく検出する率)”という2つの切り口から改善していきました。感度が高すぎてもだめだし、感度が低すぎてもだめ。ユーザー視点で最適な落としどころを探しました」と開発の舞台裏を明かします。

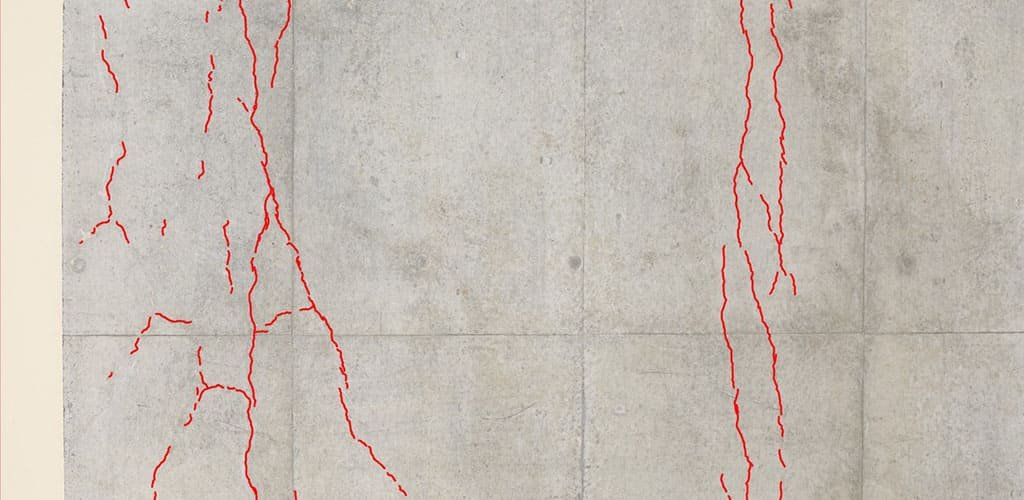

写真3 (左)本プロジェクトAIの自動検出結果イメージ

(右)従来ソフトの自動検出結果イメージ(型枠跡をひび割れだと誤検出している)(資料提供:首都高技術)

パノラマ合成技術の開発

道路構造物は大きい規模のものが多く、全体を写真データで理解することが困難な一方で、ひび割れを自動検出するには細部まで画素数の高いデータを必要としました。そこで考えたのが、ひび割れ自動検出技術を大きなコンクリート構造物で使用するためのパノラマ合成です。

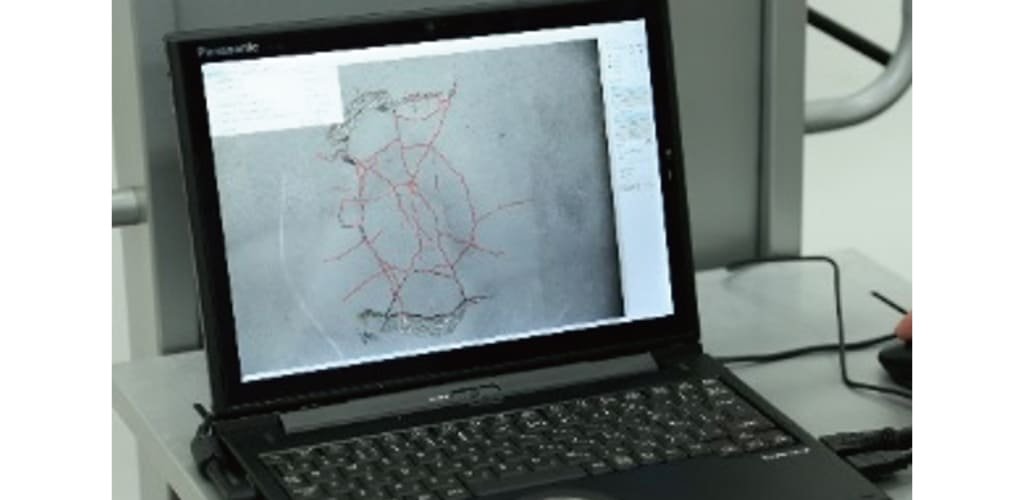

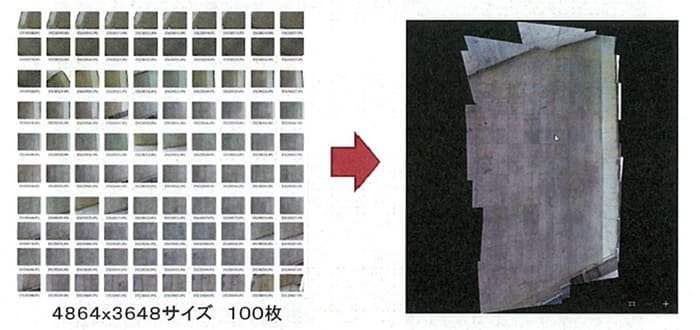

本開発におけるパノラマ合成は、特徴の少ないコンクリートの断片画像から対応点を自動で検出し、高速で合成させる技術です。これにより構造物全体を一つの高精度な画像として記録することが可能となり、損傷がどのように分布しているかなど、容易に把握することができます。一般的なパノラマ合成は画像のつなぎ目をぼかして合成しますが、本開発におけるパノラマ合成では各画像に共通する対応点を多数検出し、特徴の少ないコンクリート面でも高精度でパノラマ画像を合成することが可能となりました。永見さんは、その成果について「100枚程度の別の写真を一枚の大きな写真に合成することができます。この技術を開発したことによって、解像度が高い1つずつの詳細画像をつなぎあわせて、解像度が高い俯瞰画像を作ることができます」と手応えを語ります(写真4)。

写真4 高解像度の写真をつなぎ合わせて一枚にするパノラマ合成技術(資料提供:産業技術総合研究所)

作業時間を従来の10分の1に削減

表面に汚れや傷がある状態でもコンクリートのひび割れを80%以上という実用レベルの精度で自動検出できる技術によって、今後、点検作業におけるひび割れの記録にかかる時間は従来の10分の1に削減できると見られています。

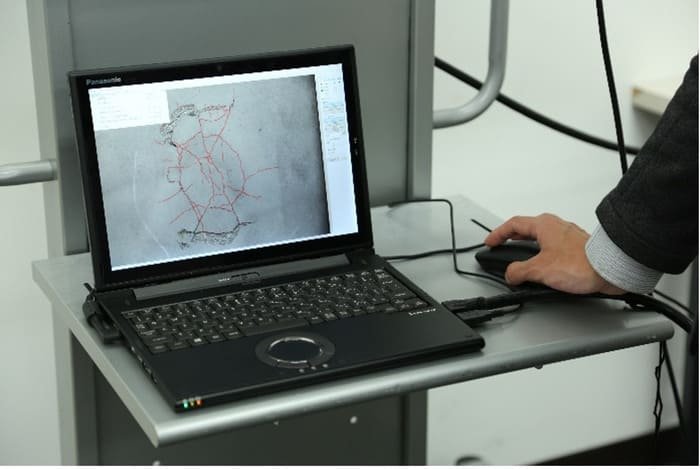

現状、点検作業は点検技術者が全て手作業で行っているため、1日の総作業時間が5時間にも及ぶことも珍しくありません。ところが、AIシステムを活用した場合、検出、記録を自動化すると、手書きのスケッチとCADデータ作成の手間を省くことができます。撮影した写真の上に検出したひび割れを表示させ、そのままCADデータとして出力することが可能となります。従来であればスケッチなどに不備があった場合に再度現場確認を行う必要がありましたが、今回開発した技術を用いるとその場で確認ができるので、作業の手戻りを省くことができます。これによって点検にかかる時間は10分の1の約30分まで短縮できる見込みです。また、現行の点検業務に円滑に導入されるように、点検技術者の行動や携行機材の変更は最小限に留めることとし、撮影はデジタルカメラを手持ちで行うことを想定しました。撮影した点検現場でひび割れ検出が行え、結果がすぐに確認出来るシステムを実現したのです。

「NEDOプロジェクトは事業の実用化を重要視しており、首都高技術が最初から参加していたのでユーザー目線で開発を行えました。特に処理時間や速度は重視しました」(永見さん)

今回、実用化に成功したことについて久田さんは、「スタート時からソリューションが明確でした。NEDOによって実用化を達成するためのノウハウを共有してもらいました。世の中に役立つ大学の研究は沢山あるんだと気づかされました」と話します。 今後は熟練点検技術者の確保が難しい地方をはじめ、橋梁の老朽化が急増すると予測される全国の点検作業での活用が期待されています。

FOR THE FUTURE 開発のいま、そして未来

実用化・事業化に向けた挑戦

今回開発された技術は、クラウド上に構築したシステムに実装することで、現場においてPCやスマートフォンなどの携帯端末から、いつでもどこからでも利用可能となります。

デジタルカメラやスマートフォンなどで撮影した画像は、クラウド上のAIシステムで解析し、ひび割れの検出、記録までの作業を現場で行うことができます。永見さんは、「いろんなプラットフォームに実装することを想定していたので、他システムとの連携もやりやすいようにしました」と語ります。

拡張性や応用性が高いこの技術は、道路だけでなくダムやビル全般にも応用することが可能です。住宅メーカーなど様々な企業から引き合いが殺到しており、永見さんらは事業化に向けてベンチャー企業を立ち上げました。

「施工管理や施工後のチェックに使うなど様々な用途も期待されています。また、情報を外部に出せない企業に対してはハードウェアに実装するサービスを、ITが整っているところには機能サービスを提供するなど考えています。東北大と連携して地方自治体へのサービス展開も考えています」(永見さん)

すでに成果の一部は、ひび割れ自動検出サービスとしてWEBを通して試験公開され、システム運用やアクセス負荷への対処に関するノウハウも蓄積することができました。

「撮影角度や写真の明暗など気を付けなければならないこともありますが、写真の撮り方をしっかりとすり合わせて慣れてもらえれば、今後のコンクリート構造物の点検に大きく寄与していけると思います。また、施工管理でのコンクリートの品質チェックなど、点検以外にも活用できる可能性があることは嬉しく思います」(遠藤さん)

インフラ維持管理に貢献する技術開発へ

開発したAIシステムは首都高速道路などのコンクリート建造物で実証実験を重ねています。また、スタンドアローン環境のためのソフト販売の要望もあり、市場調査の結果を通じて提供の形態を検討しています。

「点検要領は2019年に改訂され、いろんな点検技術が開発された中で、人間による近接目視と同じレベルであれば、近接目視は機械に代替してもよいことになりました。ひび割れ検出技術に加え、コンクリートの浮き、剥離、漏水など包括できるような点検手法にしていきたいです」(永見さん)

今回のようなAIシステムを活用することで、機械足場や工事足場を使用して近接目視を行わずに、代替技術によって車線規制や通行止めを減らすことができれば、渋滞緩和や、安全な点検環境の確保が期待されます。また、パノラマ合成で全体を俯瞰することによって、今後の損傷の進展を予測することもできるようになるなど新たな展開も期待されています。

「今後はインフラ維持管理にユーザーニーズを満足させるような役立つ技術の開発に取り組んでいきたい」永見さんは熱意を語ります

国産の土木IT技術の育成

さらに、本開発の成果は、ひび割れの正確な位置、形状をデータとして扱えるため、この定量性を持つ画像処理結果が、ひび割れそのものの評価などに関する基準になっていく可能性があります。 久田さんは、「本技術は橋や道路だけでなく、いろんなことに応用していきたい。建設技術はIT化が遅れています。それは裏を返せば、そこには余地がありマーケットが眠っているということです」と語ります。

そして、諸外国は進んでおり、だからこそ国産の土木ITを育てることが必要だと主張します。

「日本のインフラ技術は質が高い。設計・施工だけではなく、運用までを見越したパッケージが大事になってくる。そうしたトータルの技術として展開していければよいと思う」(久田さん)

開発者の横顔

人手不足の地方自治体の支援に役立てたい

久田さんはコンクリート研究の第一人者であり、本開発では路面のサンプルデータの収集や技術評価などを担当しました。プロジェクトでの苦労について、「地方自治体に開発目的を伝え、理解して頂き、使ってみようかなと思わせるまでが一番大変でした」と語ります。 それでも研究成果をインフラの老朽化や人手不足の自治体の支援に役立てたいと考えていた久田さんは日夜、営業活動を続けました。

「動いてくれる自治体が一つあると連鎖が起きて他の自治体も参加してくれました。NEDOプロジェクトとして認められたことで、自治体が参加しやすかったのだと思う」

今後も土木の専門的な知見を活かして、ユーザー目線でツールの改良や調整を行いたいと語ります。

東北大学大学院

インフラ・マネジメント研究センター長

久田 真 さん

AIを効率化ツールの一つに

元産総研の永見さんは、本開発で画像の解析技術とシステムの開発を担当しました。永見さんはAIブーム以前の1990年頃から機械学習に関連した研究を行っています。プロジェクトの発起人でもある永見さんは、最初から実用化を目指して動いていました。

「プロジェクトではライセンス、スペック、セキュリティーなど様々な問題がありましたが、三者でフォーメーションを組んで管理して、前に進んでいきました。NEDOプロジェクトでは当初から事業化に向けての協力体制もあり、技術的な課題とユーザーの接点までが明確だったことが成果に結びついたと実感しています」

テクノハイウェイ株式会社

代表取締役

永見 武司 さん

ベテラン技術者と同等の点検へ

首都高技術は、橋梁やトンネルなどから学習用データの収集を行いました。

これまで現地でひび割れをスケッチしてから事務所でCADデータを作成し、損傷図として記録していたものが、今回の技術を用いることで、現地で撮影し写真を読み込むだけでひび割れを自動で検出し記録することが可能となりました。

「熟練点検技術者が作成した教師データを活用しているので、熟練した点検技術者が不足してきているなか、誰でもひび割れを検出することができ、効率的に定量的な評価ができるというのが大きい」と開発の手応えを感じています。

首都高技術株式会社

構造管理部 東京西管理課

遠藤 重紀 さん

なるほど基礎知識

画像診断とAI

現在、急速な発展を遂げているAIは、画像診断を高精度化・効率化する技術として期待されています。AIを利用した画像診断には多くの技術が統合されており、画像と名称やステータスを紐づけして覚えさせる機械学習(質問と答えを対応させて覚えさせる「教師あり学習」)があります。機械学習の処理方法(アルゴリズム)として用いられるニューラルネットワークは、人間の脳内にあるネットワークのように画像と名称の関連性を覚えさせ、互いに結び付けていきます。

ところが、機械学習で覚えさせるデータが、数が少なかったり断片的であったりすると、精度が落ちます。例えば、ある人が、眼鏡をかけていたり、帽子を被っていたり、体型が変わったり、ひげが生えたりしても、私たちはその人物を特定することができます。しかしAIやコンピューターは、本来データとして認識していた顔の輪郭や目の距離とは異なるため判別することができなくなります。このような人間が自然に実施することができるタスクをAIに実行させるためには、ディープラーニングと呼ばれる手法が必要です。前述のような大量のデータによってコンピューター自らがデータに含まれる潜在的な特徴をとらえ、より正確で効率的な判断を実現させる技術や手法です。ディープラーニングは画像認識だけでなく、音声認識と自然言語処理を組み合わせた音声アシスタントなど、パターン認識の分野で実用化されています。

画像診断中の様子

NEDOの役割

「インフラ維持管理・更新等の社会課題対応システム開発プロジェクト」

(2014~2018年度)

(NEDO内担当部署:ロボット・AI部)

インフラ設備の老朽化や少子高齢化による人手不足は社会課題となっています。適切な維持管理が行われないことにより、インフラの崩壊や機能不全が発生し、人命や社会に影響を及ぼす危惧が高まっています。日本の主要なインフラでは、数年毎に定期点検を実施していますが、急激な劣化進行等の異常の把握は、人材の確保が困難な状態となっています。

NEDOは、既存インフラの状態に応じて効果的かつ効率的な維持管理・更新等を図るため、的確にインフラの状態を把握できるモニタリングシステムの技術開発及び維持管理を行うロボット・非破壊検査装置の技術開発を行い、インフラの維持管理・更新等における財政問題及び人材・技術不足の解決に寄与してきました。

本プロジェクトでは、インフラ点検事業者である首都高技術、インフラ構造物の知見を有する東北大学、及び画像解析の技術開発を行っている産総研との産学官連携体制により、コンクリートのひび割れを自動検出する、統計的パターン認識と機械学習を組合せたAIシステムの開発に成功しました。

<ご参考:NEDO Channel>

コンクリート構造物のひび割れを自動検出する技術【ひび割れモニタリングシステム】 首都高技術株式会社

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。