CONTENTS

開発への道

G8サミット「低燃費タイヤ」の普及へプロジェクトの突破口

耐摩耗を25%改良できる新材料の開発開発のいま、そして未来

超低燃費タイヤを実現する観察、解析、制御技術開発者の横顔

超低燃費タイヤの課題と進化概要

INTRODUCTION

超低燃費タイヤを実現する「三次元ナノ階層構造制御技術」の開発に成功

近年、自動車業界では急激な環境変化に伴い、地球環境、資源、安全などの社会的問題を解決するための技術開発が積極的に進められています。タイヤは、自動車の部品の中で路面に接している唯一の保安部品ですが、低燃費性能の向上は温暖化対策の観点から重要視されています。しかしながら、低燃費性能はスリップの危険性に関係するグリップ性能、タイヤの寿命に関係する耐摩耗性能とはトレードオフの関係にあるため、これらの性能を同時に向上させることは容易ではありません。こうした中、2012年、株式会社ブリヂストンとJSR株式会社は、NEDOプロジェクトで、従来のタイヤより転がり抵抗を大幅に削減した超低燃費タイヤを実現する「三次元ナノ階層構造制御技術」を開発しました。これによって従来の乗用車用低燃費タイヤゴム(※1)対比で、エネルギーロス(※2)を40%以上低減し、耐摩耗性能を25%以上向上するゴムの技術開発に成功しました。

※1 乗用車用低燃費タイヤゴム:ブリヂストン乗用車用低燃費タイヤ「ECOPIA」に搭載しているトレッドゴム。

※2 エネルギーロス:ゴムが変形をする際に生じるエネルギー損失。タイヤが転動する際にゴムが繰り返し変形することで生じるエネルギーロスは、タイヤ転がり抵抗の約9割を占める。このことから、タイヤ転動によるゴム変形のエネルギーロスを小さくすることで転がり抵抗を下げることができる。

開発への道

BEGINNING

G8サミット「低燃費タイヤ」の普及へ

2008年に開催された北海道洞爺湖サミット(第34回主要国首脳会議)において、IEA(国際エネルギー機関)はエネルギー効率の運輸部門に関する勧告で「世界の原油の60%が運輸部門で消費されており、低燃費タイヤを開発推進する必要がある」とする報告書を提出しました。

タイヤのライフサイクルで各段階におけるCO2排出量を算出すると、製品の使用段階が87.6%と大半を占めています(※3)。このため、タイヤの地面との摩擦に起因する転がり抵抗を抑えることは、自動車の燃費を向上することができ、これによるCO2排出量削減を通して地球規模の気候変動という環境問題に対しても大きく貢献することになります。

※3 出典:一般社団法人 日本自動車タイヤ協会、タイヤのLCCO2 算定ガイドラインVer. 2.0(2012年4月)

ブリヂストンの先端材料本部部長である芥川恵造さんは、2008年当時の状況について「地球温暖化問題がクローズアップされていました。自動車が大きく影響しているので、転がり抵抗を抑える技術を開発する必要がありました。転がり抵抗の燃費への寄与率は走行モードや車両にもよりますが、平均10%にもなります」と振り返ります。

タイヤの“二律背反”のジレンマ

自動車の燃費に直結するタイヤの転がり抵抗は、タイヤが路面に接した時に変形して発生する進行方向と逆向きに生じる抵抗ですが、この転がり抵抗によるタイヤの運動エネルギーは、タイヤのゴムが変形と復元を連続的に繰り返すとき熱となって散逸し、ロスとなります。つまり、このエネルギーロスを低減すれば、自動車の燃費を向上することができます。ところが、転がり抵抗を低減させるとタイヤのウェットグリップ性能が低下し、スリップの危険性が高くなります。

芥川さんは「タイヤは実は丸いように見えて丸くありません。路面に当たる部分は平らで、常に地面との摩擦があります。丸い形状が平らになる際に路面と接するトレッドゴムは大きく変形し発熱します。この変化を小さくするには平らな部分の面積を小さくすればよいのですが、そうすると接地面が小さくなり、雨の日のブレーキ性能が落ちるなどの新たな問題が出てきてしまいます。このことから材料的に変形による発熱を抑えることが重要になります」と、二律背反について説明します。

燃費を向上させる基幹技術「ナノプロ・テック™」

低燃費タイヤは、転がり抵抗の低減とウェットグリップの向上という、背反する性能の両立が求められるタイヤです。その両立を達成するために、タイヤメーカー各社が取り組んでいるのが原材料の開発です。原材料を使いこなすことが、タイヤ開発には必須となっています。

ブリヂストンは低燃費タイヤの開発において「ナノプロ・テック™」という技術を基幹技術に置いています。2006年に初めて発表されてから、現在も進化している「ナノプロ・テック™」は、乗用車、二輪車、トラック・バス用タイヤ、航空機用タイヤなど様々なタイヤ製品を支えるゴムの微細構造を観察、解析、制御する技術です。ナノとは10億分の1を表す言葉で、ナノメートルは、原子や分子を扱う場合に使われる非常に小さい長さの単位です(図1)。

図1 10億分の1mの単位、ナノの世界観(地球に対してネジ1本に相当)(資料提供:ブリヂストン)

タイヤの主な材料はゴムですが、タイヤに使われるゴムは、強度や硬さを向上させるカーボンブラックや柔軟性を保つシリカ(二酸化ケイ素)などから構成される充てん剤、劣化を抑制する薬品など様々な配合剤を複雑に混合してつくられています。また骨格材となるスチールコードや有機繊維など、タイヤにはゴムだけでなく多種多様な材料が使われています。「ナノプロ・テック™」は原材料を分子レベルで確認、予測した上で、ゴムの構造をnm単位で自在にコントロールして、タイヤに必要な性能を引き出します。

「以前のタイヤ開発は過去の経験や仮説に基づいて、実際にゴムを配合したりタイヤを試作することで検証していました。これが「ナノプロ・テック™」により、仮説に対し実際にゴムを練ったりタイヤを試作するところまでいかなくとも、途中で『見る』と『解く』というステップを入れることで検証ができるようになり、タイヤの開発スピードや精度は向上しました。まさに、『見る』と『解く』が差別化になるという考え方です」と、この『見る』のプロフェッショナルである、ブリヂストンの解析基盤技術研究部主任の清水さんは言います。

環境問題に注目が集まり、急激に上昇してきた転がり抵抗低減に対するニーズに応えるため、新しい物性を持つ材料から新しい製品を作り出すことを目的に、2009年度よりNEDOの「ナノテク・先端部材実用化研究開発」プロジェクトとして、ブリヂストンとJSRは、革新的なナノ階層構造設計技術の開発をスタートさせます。

プロジェクトの突破口

BREAKTHROUGH

耐摩耗を25%改良できる新材料の開発

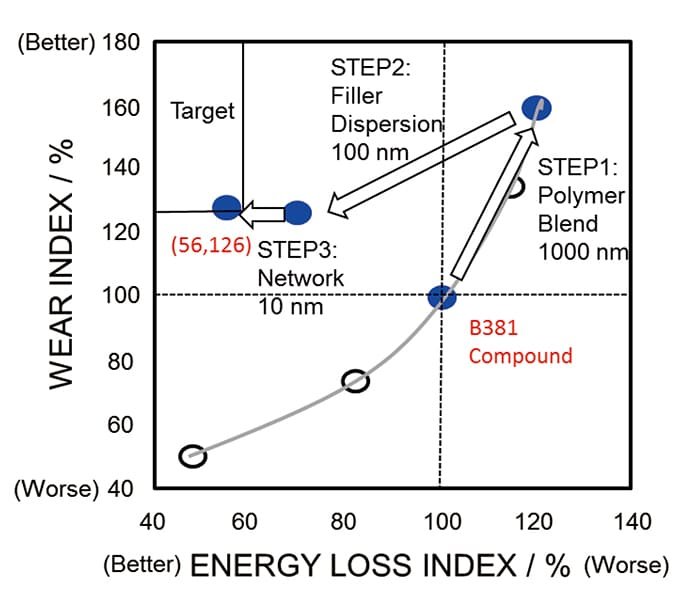

NEDOプロジェクトでは、転がり抵抗係数(Rolling Resistance Coefficient:RRC=転がり抵抗力/荷重)値の2009年当時のトップランナーである、ブリヂストン低燃費タイヤB381(RRC=6.2/1000)対比で、エネルギーロスとなる転がり抵抗をトレッドゴムで40%低減、耐摩耗性能を25%向上できる低燃費タイヤの開発を最終目標としました。

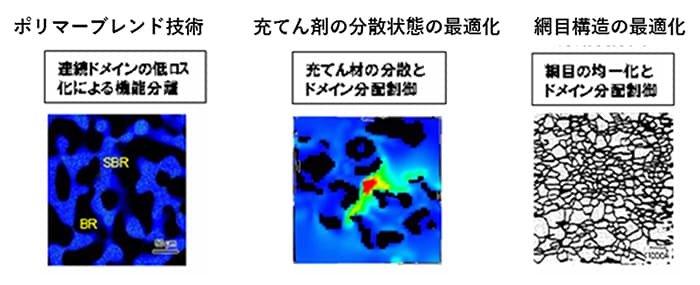

高い壁でしたが、この目標を達成するためにブリヂストンとJSRは、ゴム材料を3つのナノ階層構造に分類し(図2)、それぞれの空間スケールで各配合材料の最適配置を実現する「三次元ナノ階層構造制御技術」の開発を目指しました。

図2 ナノ階層構造ごと(左:1000nmの階層、中:100nmの階層、右:10nmの階層)に異なる研究アプローチを実施(資料提供:ブリヂストン)

設計指針における3つのSTEP

開発は、3段階のナノ階層構造(1000nm/100nm/10nm)に分けて制御することから始めました(図2)。1000nmの階層では、まずポリマーブレンド技術により、B381のトレッドゴム対比で、耐摩耗性を60ポイント改善します。次に100nmの階層では、充てん剤の分散状態を従来よりもさらに最適に制御してエネルギーロスの30ポイント低減につなげました。最後に10nmの階層では、反応条件の最適化による網目構造の均一化で、エネルギーロスをさらに10ポイント改善することができました(図3)。

図3 耐摩耗性を向上させてからエネルギーロスを改善(資料提供:ブリヂストン)

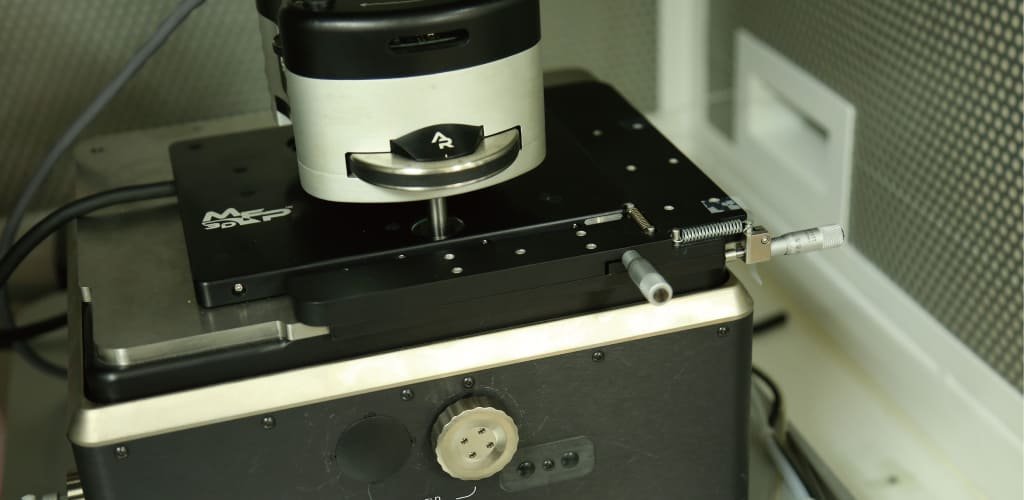

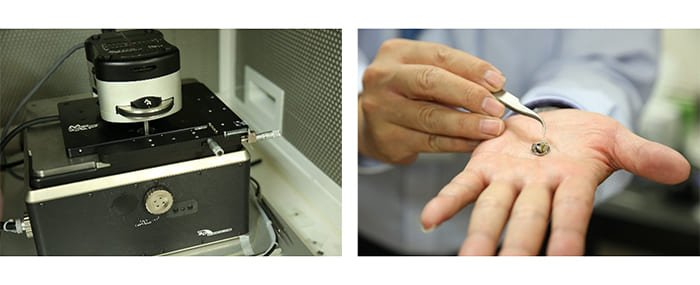

これらの設計・制御技術を支える統合評価、支援技術として開発したのが、原子間力顕微鏡(AFM)と電子線トモグラフィー(3DTEM)による三次元ナノ階層構造の空間・物性配置の定量化法でした(写真1)。

「構造を見ること自体も難しいのですが、二次元では構造を決定することができず、三次元の観察手法が必要でした。そのため3DTEMを使った構造解析法を開発しました。これは10nm~100nm領域のナノ構造を見るのに有効です。今回のプロジェクトに応用して適用する技術に仕上げていきました」(清水さん)

写真1 (左)今回の開発に貢献した原子間力顕微鏡(AFM) (右)AFMの計測に使用するサンプルとホルダ

「ナノプロ・テック™」の活用例の一つに、充てん剤をゴムの中で適切に分散配置する技術があります。充てん剤はただ混ぜるだけだと一部が固まってしまい、その状態でゴムが伸縮すると発熱してしまいます。その発熱を抑えるために、きれいに分散することが重要となります。その技術はプロジェクトメンバーであるJSRが開発して、分散性を自在にコントロールすることによって、発熱を抑えることができました。

「充てん剤の分散性制御は末端変性ポリマーが役割を担っていました。その分散状態を解析するために、SPring-8で小角散乱実験を行ってポリマー構造と分散性の関係を明らかにして、最適な構造を見出しました」とJSRの機能高分子研究所の曽根さんは言います。ゴム分子をシリカと結合しやすい性質に変化させるなど、分子レベルで構造を制御することで、シリカをゴムの中で適切に分散配置します。こうすることでシリカの特性を最大限に引き出し、タイヤ性能を向上させることが可能になったのです。

2009年度から始動したプロジェクトに大打撃を与えたのが2011年の東日本大震災でした。国立研究開発法人産業技術総合研究所の被害も大きく、東北大学に設置していたAFMも、全部壊れてしまいました。

「計算機だけは何とか動くという状況でした。東海村の研究用の原子炉で実験を予定していましたがキャンセルとなり、兵庫県にある大型放射光施設SPring-8で実験を再開しました。その後、震災から再スタートを切る際の資金もNEDOから出していただき、東北大や産業技術総合研究所の遅れをキャッチアップすることができました」(清水さん)

その後、チームはナノスケール有限要素法を用いた力学物性予測による、新しいボトムアップ型のゴム材料設計技術開発を確立しました。タイヤ以外のゴム製品(免震ゴム、ベルト、防振ゴム等)など、あらゆるゴム関連商品の開発にも応用可能で、国際競争力の強化に貢献しています。

「当初は『見る』『解く』技術の文化が少なかったのですが、NEDOプロジェクトを通じて多くのデータを蓄積することができました。一方、目標達成のミッションもあり、開発とAFMや3DTEMの紐づけがチャレンジングでした。電子顕微鏡のデータは写真で撮れますが、それらをどう定量的に評価するかなど課題は多くありましたね」(芥川さん)

最適化末端変性ポリマーによるブレンド形態を制御し、耐摩耗性能の向上と同時に、充てん剤の配置最適化も実現しました。さらに、反応条件の最適化による架橋網目分布の均一化を行いました。

ナノスケール領域における構造設計を実施

各部材の空間配置を決定する際に、計算科学を活用することで目標とするナノスケール領域における構造設計を行いました。そこで使われたのがNEDOプロジェクト「高機能材料設計プラットフォームの開発」(1992〜2001年度)で開発されたソフトウェアOCTA(高分子合成シミュレーション)でした。

「計算科学を利用して、ナノの世界のシミュレーションをすることで開発の方向性を決めました。シミュレーションの数が膨大になるため、最初に極端なポイントを四つくらい決めて、それらに近い最適値を求めていきました。実際に想定されるシミュレーション数は無限にあったと言ってもよいかもしれません」(芥川さん)

OCTAは、ナノからマクロまで色々なスケールのシミュレーション結果を統合的に扱えることで、高分子材料の分子レベルの設計と機能との関係を予測可能にします。自動車メーカーやタイヤメーカーで新たな素材開発に積極的に活用されています。0.1nmレベルの分子の挙動からmmオーダーの弾性等の刺激応答性までを再現するシミュレーションを統合するプラットフォームの開発により、分子構造の変化がマクロレベルの物性に与える影響を予測するなど、従来は繰り返し実験に頼っていた材料開発が大幅に効率化しました。

「高分子の分子構造などは限定しました。分散性を制御するのが役目なので、分散性が高いものを選びました。役割としては分子構造を変えたゴムをJSRが作る。ブリヂストンは構造設計を行い実現化するという流れです」(芥川さん)

OCTAは分子の挙動を視覚的にわかりやすく再現できることから、化学品メーカーなどでは教育ツールとしても利用されるなど、国内企業の競争力強化にも寄与しています。つまり「超低燃費タイヤ用ゴム」という世界に先駆けた研究開発には、別のNEDOプロジェクトの成果も活用されていました。

こうして、低いエネルギーロスと高い耐摩耗性能という、相反する特性を同時に備えたタイヤ用ゴム材料の開発に成功しました。その結果、ついに従来のトップレベルの低燃費タイヤ用ゴム対比でさらに「エネルギーロス40%低減・耐摩耗性25%向上」という快挙を成し遂げたのです。

「世界初だと思いますし、特許も取得しました。材料的なアプローチや階層構造など、他のメーカーには真似できないような技術開発を進めてきました」(芥川さん)

今回の技術開発を通じて得られた研究成果(評価・解析・予測法)は、ブリヂストンの材料技術「ナノプロ・テック™」と融合させることで、既存の低燃費タイヤの“転がり抵抗”をさらに低減させる「新しいタイヤ」の開発のきっかけにもなりました。

開発のいま、そして未来

FOR THE FUTURE

超低燃費タイヤを実現する観察、解析、制御技術

「ナノプロ・テック™」を用いることで、低燃費性能、ウェットグリップ性能、耐摩耗性能など、様々なタイヤ性能の向上を実現した今回の技術は、今後、タイヤだけでなく様々な製品にも生かされ、新たな市場創出にも期待が高まっています。

こうした材料技術は、ゴム中の各配合剤の空間配置を要求特性にあわせて最適化するための観察、解析、制御技術から成り立っています。「NEDOプロジェクトで得た知見は、現在も会社で生かされています。ゴム材料内部の微細構造の観察、解析技術は着実に進化しています。従来、材料開発は出たとこ勝負なところがありました。理由は分からなくても性能が良いこともあったのが、現在では構造と性能の関係性が見えてきました。シミュレーションをしっかり行うことが重要になってきています」と芥川さんは言います。

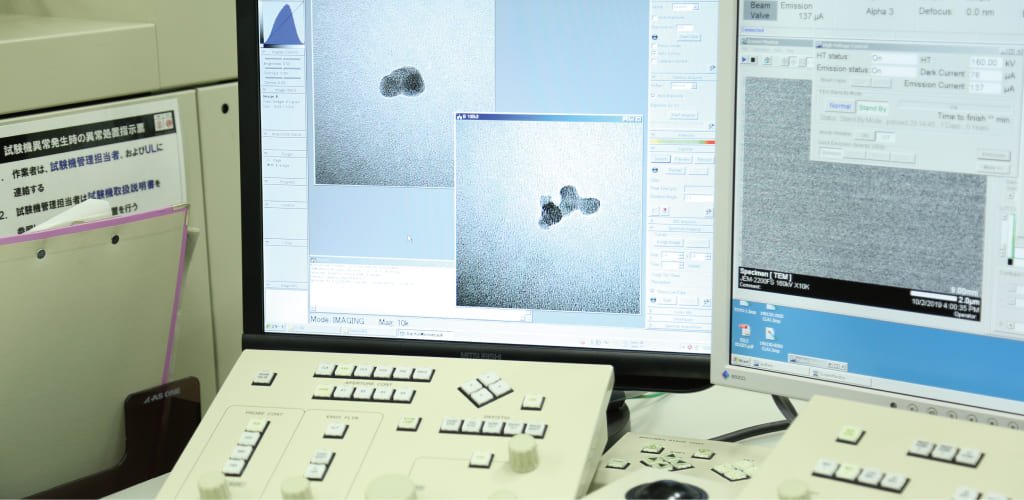

一方、電子顕微鏡に計算機断面撮影法を組み合わせた3DTEMの登場は、ナノコンポジット材料の構造解析に大きな進歩をもたらしました。この手法を用いることで、材料の3次元微細構造を直接可視化するばかりでなく、ゴムコンパウンド材料の力学物性を予測することが可能となりました。このような世界に先駆けた実験設備(3DTEM)(写真2)と計算科学(有限要素法)の融合研究が今回の低燃費タイヤの基礎確立に大きく貢献しました。

写真2 3DTEMを可能にする実験設備

「現在、分析の技術的な面では三次元(3D)化だけではなく、ダイナミック(動的)のディメンジョン(D)が入っていて、時間的変化も表現することができる4Dになってきています。装置の高速化などもできており、実際に製品開発のプロセスに組み込んでいるものもあります」(清水さん)

超低燃費タイヤが描く未来の社会

ブリヂストンは、今回の技術を自社の製品ラインナップに組み込んでいきました。既存の低燃費タイヤ(低燃費タイヤの転がり抵抗ラベリンググレードAA~AAA相当)(図4)に比べ、転がり抵抗をさらに低減した超低燃費タイヤの実用化を目指しながら、新たなニーズにも対応しています。

図4 タイヤの転がり抵抗性能の等級と転がり抵抗係数の関係(資料提供:ブリヂストン)

「超低燃費タイヤは、日本の自動車メーカーから高い評価をもらって採用されています。NEDOプロジェクトを進める中で、興味を持っていただくこともできました。さらに近年、資源制約や環境問題への関心の高まりを背景にEV(電気自動車)が注目され、低燃費タイヤの需要がさらに高まってきています。EVになると車の性能に対するタイヤの寄与率は上がります。一回充電した後の航続距離の向上にダイレクトにつながるからです」(芥川さん)

EVの充電は、設備を整えれば、自宅のガレージやガソリンスタンド、商業施設等でも行うことができます。現在販売されているEVの最高速度は100km/h以上であり、高速道路走行も可能です。また、航続距離は約90km~200kmとされています(※4)。 「EVの開発の裏には、メーカーからの高いゼロエミッション要求があります。自動運転など、世の中の変化に合わせて、求められるタイヤの機能や特性は変わります。いろいろなニーズに合わせて最適なナノ構造の制御をつなげていきたいです」(芥川さん)

※4 出典:経済産業省、EV(電気自動車)とは

https://www.meti.go.jp/policy/automobile/evphv/what/ev.html

芥川さんは構造と設計をナノレベルでやることで、既存の製品も、飛躍的な向上の可能性はあると語ります。その上で、「時間軸を入れたり、変形の大きさなどシミュレーションはまだ精度を上げる余地があり、設計、製造などは進化します。これからも突き詰めていきたいです」と新たな挑戦へ意欲を見せます。

開発者の横顔

FACE

超低燃費タイヤの課題と進化

ブリヂストンでは、独自の微細構造設計制御技術「ナノプロ・テック™」によるゴムの進化とトレッド形状の最適化などにより、従来品のタイヤと比べて、さらなる転がり抵抗の低減、耐摩耗性の向上を目指しています。

「これまでの努力で両特性を向上させてきましたが、見落としていた部分もまだ大きい。評価法も一つの見方にすぎないので、理解しているようで分かっていないことも多くあります。分析技術も進化しています。まだ機械の感度の問題もあって推定のレベルもありますが、リアルとシミュレーションが筋道としてつながってくることで、さらに前進していきたいです」

株式会社ブリヂストン

先端材料本部 部長

芥川 恵造さん

ポリマーには無限の可能性がある

今回のプロジェクトでは、ナノレベルを「見る」「解く」「制御する」の三つのステージで役割分担がなされていました。清水さんは、その「見る」のプロフェッショナルです。世界最先端の機器を使ってナノの世界を解き明かします。

「高分子複合体はタイヤだけではなく、車体構造、リチウムイオン電池など実に多くの用途で利用することができる、私たちの社会生活になくてはならないものです。NEDOやJSTのインパクトプログラムなど産学官連携の強みを生かしながら、先進技術領域を切り開いて行きたいですね」

株式会社ブリヂストン

先端材料本部 解析基盤技術研究部 主任

清水 隆さん

地道なデータも、積もれば山となる

五十嵐さんは、実際にゴムの構造を見る研究者です。電子顕微鏡やそれに計算機断面撮影法を組み合わせた3DTEMを使用し、実験データやサンプルを集積していきました。

「清水から指示を受けて、実際手を動かしながら、解析してデータ採集をしていくのが私の仕事です。ちゃんとしたサンプルを採集するまでに最初はとても苦労しましたが、少しずつノウハウを積み重ねていきました」

株式会社ブリヂストン

先端材料本部 解析基盤技術研究部

五十嵐 貴亮さん

新技術を形にする

タイヤの開発では、原料の提供が欠かせませんでした。曽根さんは材料側の視点や知見を絶えずチームに提供し、設計されたゴムの研究と開発で大きく貢献しました。お互いフィードバックを重ねたことでスピーディーな開発を実現することができました。

「JSRはタイヤの原料を提供する立場です。今回のプロジェクトにあった「見る」「解く」「制御する」という工程の中での「制御」、つまりあやつる部分です。ポリマーを深く知る観察・評価する技術は、現在もポリマー開発に活かされています」

JSR株式会社

機能高分子研究所 高分子材料開発室

曽根 卓男さん

なるほど基礎知識

なるほど基礎知識

タイヤの構造と製造方法

タイヤには大きく分けて3つの構造部分があります。まずは、トレッド部と呼ばれる、直接路面に接する部分です。そのため、厚いゴム層でできており、内側を守っています。表面はタイヤの性質によってさまざまなトレッドパターンがあります。ショルダー部とサイドウォール部はタイヤの側面部分となり、タイヤの内側にある骨格の部分(カーカス)を保護するだけでなく、走行中に発生するタイヤ内部の熱を放散するように設計されています。そして最後がビード部です。タイヤ全体のフォルムをまとめながら、タイヤをホイールにしっかりと固定することが役割です。このように、接地面だけでなく構造面、保護、クッション、放熱など1つのタイヤで様々な機能があります。

実際タイヤを製造する際には、まず混練(コンネリ)と呼ばれる、ゴムの原料を混ぜ合わせるところからスタートします。タイヤはゴムだけでは耐摩耗性能が高くならないため、フィラーと呼ばれる充てん剤を混ぜ合わせるのです。天然ゴム、ポリマーやエストラマーなどの合成ゴムと、カーボンブラック、シリカに代表される充てん剤の両方を比率や位置などを制御しながら配合します。この時点ではひとまず板状にしておきます。その後に成型をしていきます。最後は、タイヤの代名詞でもあるトレッドパターンを刻み、そして最終的に、加熱・加圧し、強力な弾力のあるタイヤに仕上げます。このように完成したタイヤは傷や歪み、そして性能的な問題がないか、厳しい検査工程を経て、出荷されます。

タイヤの3つの構造(資料提供:ブリヂストン)

タイヤの製造に必要な様々な原料(左からカーボンブラック、天然ゴム、シリカ) (資料提供:ブリヂストン)

NEDOの役割

NEDOの役割

「イノベーション推進事業/ナノテク・先端部材実用化研究開発」

(2005~2013年度)

(NEDO内担当部署:材料・ナノテクノロジー部)

日本の産業競争力を強化し持続的な発展を達成するためには、社会ニーズに対応する技術課題の解決に向けて、大学などの有する優れた技術シーズを活用し、技術開発成果の実用化を推進し、新規市場の創出により社会実装させることが重要です。

ナノテクノロジーを産業に広く適用するためには、開発された技術シーズを速やかに実用化へ結びつけることが求められています。そこでNEDOは、ナノテクノロジーのシーズ技術を有する川上機関(大学、材料メーカー等)とその実用化を担当する川下機関(製品メーカー等)が一体となった垂直連携体制のもと研究開発を実施してきました。

本プロジェクトでは、材料メーカーであるJSRと製品メーカーであるブリヂストンとの垂直連携体制に加えて大学・研究機関との産学連携体制を構築することにより、ゴム材料中の各部材の空間配置をナノサイズで最適化する「三次元ナノ階層構造制御技術」の開発を行い、低い転がり抵抗と高い耐摩耗性能という、相反する特性を同時に備える革新的な低燃費タイヤ用ゴム材料の開発に成功しました。

関連プロジェクト

「大学連携型産業科学技術研究開発プロジェクト/高機能材料設計プラットフォームの開発」(1992〜2001年度)

「イノベーション推進事業/ナノテク・先端部材実用化研究開発/三次元ナノ階層構造制御による超低燃費タイヤ用ゴム材料の開発」(2009-2011年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。