CONTENTS

INTRODUCTION

次世代自動車の普及拡大のためにBEGINNING

価格競争が激化、一度は事業から撤退BREAKTHROUGH

内部短絡が起こらない安全性が「セパレータの薄膜化」を可能にFOR THE FUTURE

大容量化に向けた数々のチャレンジFACE

まだまだ高いハードルをいくつも越える覚悟INTRODUCTION 概要

次世代自動車の普及拡大のために

地球温暖化問題の解決には、CO2の排出抑制が必須です。運輸部門では、ガソリン車から電気自動車(EV)やプラグインハイブリッド自動車(PHEV)など次世代自動車への早期転換が求められています。そこで課題となるのが、現在のEVを駆動するリチウムイオン電池の高エネルギー密度化、安全性の向上、低コスト化などです。 株式会社東芝は、動作不良の一因となるリチウム金属の析出が発生しづらい「チタン酸リチウム(LTO)」を負極材に使うことにより、極めて高い安全性を備えたリチウムイオン電池「SCiB™」を2007年に開発しました。さらに市場の要請が強い「高エネルギー密度化」や「高出力化」に対して、2012年からのNEDOプロジェクト「リチウムイオン電池応用・実用化先端技術開発事業」に参画し、正極と負極の接触防止のためのセパレータの薄膜化などによって、革新的な二次電池(蓄電池)の実用化に取り組み、2015年に「23Ahセル」、2016年に「10Ahセル」の開発、実用化に成功しました。

BIGINNING 開発への道

価格競争が激化、一度は事業から撤退

リチウムイオン電池が登場したのは、1990年代初めのこと。携帯電話やノートパソコン用に欠かせない、小型軽量で充電可能な二次電池として開発されました。東芝も1992年に合弁会社を立ち上げ、リチウムイオン電池の量産に乗り出します。しかし、技術開発競争において最初は日本メーカーが優位に立っていたものの、海外メーカーとの激しい価格競争が起こり、2004年にやむを得ず事業から撤退しました。

当時、研究開発センターで新しい電池材料の開発に取り組んでいた、舘林義直さんは「我々はわき目もふらず研究に取り組んでいるのに、どうして撤退しなければならないのかと悔しい思いでした。ただ、当時の研究所メンバーが一丸となって新しい材料の電池の製品化を目指して、細々とでも研究を続けたことが後の成果につながりました」と振り返ります。

世の中にいまだかつてなかった製品をつくる

リチウムイオン電池を巡る競争環境は激化する一方でしたので、舘林さんたちは再び市場に参戦するため独自の戦略を取ります。

「単にエネルギー密度だけで勝負するのではなく、他の性能で抜きん出た製品を開発する。“世の中にいまだかつてなかったリチウムイオン電池”を合言葉に開発に取り組みました。その結果、負極材として、従来の黒鉛などの可燃性の炭素系材料に替えて、『チタン酸リチウム(LTO)』を採用しました」(舘林さん)

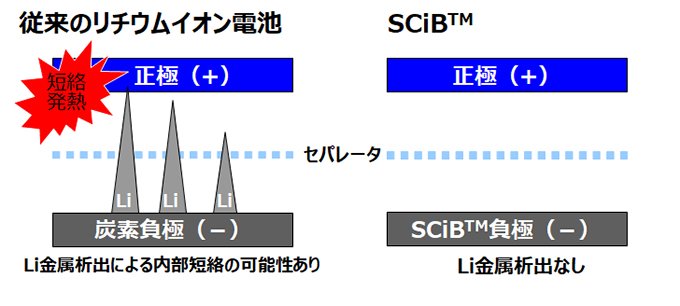

LTOには、安全面に大きなメリットがあります。その理由は、そもそもLTO自体が燃えないセラミック素材であることと、リチウム金属の析出が起こらないため、析出した金属がセパレータを貫通し正極と触れることによる内部短絡(ショートすることによる動作不良)が生じないことです(図1)。しかし、当初は二次電池として十分な大電流性能を得られなかったため、LTOを使ったリチウムイオン電池は、ソーラー腕時計用電池などのわずかな電流を必要とする用途でしか使用されていませんでした。

「各材料の配合比率の組み合わせが性能を左右します。膨大な変数の組み合わせを、少しずつ変えながら最適解を求めるのは、ひたすら根気の求められる作業です。リチウムイオン電池撤退前から始めて、約2年かけて取り組んでいた研究の成果がようやく出ました」と、開発に至るまでの道のりを舘林さんは振り返ります。

図1 リチウム金属(Li)の析出による内部短絡が発生しづらいチタン酸リチウム(LTO)(資料提供:東芝)

2007年、苦労のかいあって完成した「SCiB™」は、画期的な性能を持つリチウムイオン電池となりました。従来の炭素粒子に比べ、LTO粒子内のリチウムイオンの移動(拡散)が速くなり、入力(充電)・出力(放電)時間が短縮できたのです。安全性を確保しながら大電流での充放電が可能になりました。

この当時、通常のリチウムイオン電池が充電に1時間以上かかるところ、LTOを使った「SCiB™」は5分で容量の90%までの急速充電を可能にしました。また、約3,000回の充放電後も90%以上の容量を維持、約5,000回の繰り返し充放電を可能とする長寿命に加えて、-30℃の低温環境でも十分な放電が可能になりました。

要素技術に磨きをかけて、さらなる高性能化へ

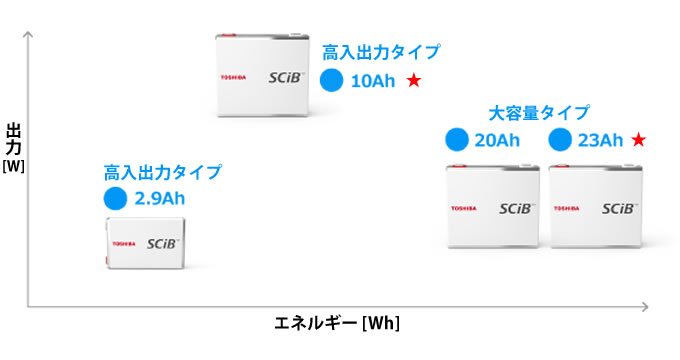

長寿命、高い安全性、急速充電を特長とする「SCiB™」は、リチウムイオン電池の中で独自のポジションを確立。用途に応じてさまざまなタイプがあるうちの、大容量タイプの「20Ahセル」と、短時間に大電流の充放電を可能にする高入出力タイプの「2.9Ahセル」の2タイプを製品化しました。その性能が評価され、三菱自動車工業株式会社には「20Ahセル」が2011年に、スズキ株式会社ではアイドリングストップ用として「2.9Ahセル」が2012年に採用されました。

EVやPHEVの普及に伴い、さらなる高エネルギー密度化、高出力化そして低コスト化などへのニーズは高まるばかりです。舘林さんたちは新たな課題に立ち向かいます。

BREAKTHROUGH プロジェクトの突破口

内部短絡が起こらない安全性が「セパレータの薄膜化」を可能に

「高エネルギー密度化」や「高出力化」に対して、2012年からのNEDOプロジェクト「リチウムイオン電池応⽤・実⽤化先端技術開発事業」に参画し、開発を加速しました。さらなる高エネルギー密度化のために着目されたのが「セパレータの薄膜化」でした。セパレータを薄くできれば、同じ電池厚さの中で電極を巻ける回数が増え、高密度化できるためです。

セパレータの最も重要な役割は、絶縁体として正極と負極の接触による内部短絡を防止することです。一方、負極材にLTOを採用している「SCiB™」では、リチウム金属が析出しないので析出による内部短絡がそもそも起こりません(「なるほど基礎知識」参照)。

「もともと『SCiB™』のセパレータは他社製品と比べて薄かったのですが、薄くすればその分、強度が弱くなってしまう。製造に耐えるそれらのバランスを考慮すると選択肢は限られてきます。数々の実験を重ねて従来の7割まで薄くすることができました」と、セル開発を手がけた山本大さんは説明します。

主にセパレータの製造に耐える薄膜化を進めたことにより、2015年、大容量タイプの新しいラインナップとして「23Ahセル」が製品化されました。この製品は、海外の急速充電式EVバスをはじめ、変電所の大規模蓄電設備に採用され、再生可能エネルギーによる電力の需給バランスを調整するシステムとして稼動しています(写真1)。

写真1 「23Ahセル」が搭載された蓄電池システムが納入された東北電力株式会社南相馬変電所(写真提供:東芝)

NEDOの支援により実用化への開発が加速

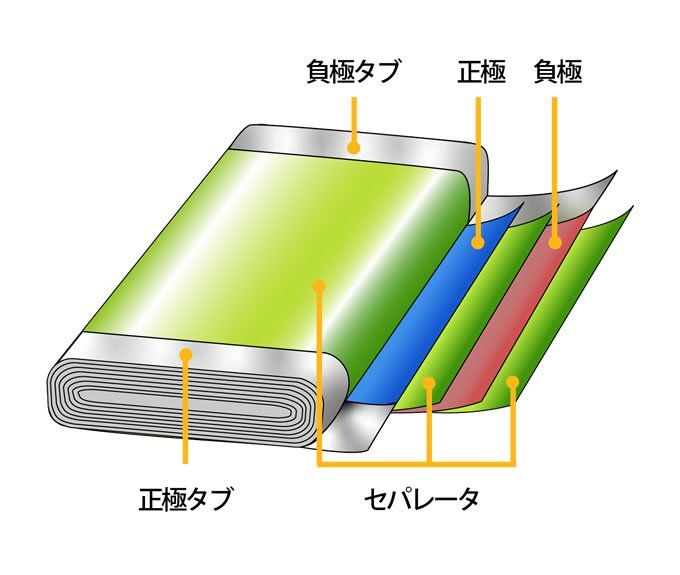

「高出力化」に向けて、すでに製品化されていた高入出力タイプの「2.9Ahセル」を「10Ahセル」へ容量を増やすことに取り組みました。容量を増やすためには、シート状になった長尺の電極を幾重にも巻いて電極面積を増やします。

電極シートを50周以上の巻き重ねた結果、問題となったのはリードと電極(タブ)の溶接でした(図2)。枚数を増した電極(タブ)にリードを溶接するためには、これまでよりハイパワーな溶接装置が必要です。また、長尺の電極を量産するためには、スラリー状(液体中に微細な個体粒子が浮遊している状態)の電極を薄くかすれずに高速塗布する装置の開発も必要となりました。

図2 SCiB™の構造。長尺の電極シートとセパレータを幾重にも巻き、正負極それぞれの電極(タブ)と端子につながっているリードを溶接する

「10Ahセル」の実用化を担当した村司泰章さんは「NEDOの支援により、新しい装置を導入して加工法を新規に開発しました。そこから量産体制に入るまでには、社内の技術センターの力も借りながら、何度もテストを繰り返しました」と語ります。

主にリードと電極の溶接や電極スラリーの高速塗布の開発を進め、さまざまな試行錯誤の末、「10Ahセル」は2016年に製品化を果たしました。

この「10Ahセル」は、2017年にスズキの新型ワゴンRに搭載されました。「10Ahセル」は、短時間にストップ&ゴーを繰り返すハードな使い方に最適で、回生ブレーキとモーターアシストを組み合わせた「マイルドハイブリッド」に活用されます。マイルドハイブリッドは、減速時に発生するエネルギーを電力に変換し、変換した電力をバッテリーに充電。蓄積した電力をエンジンのサポートに使用します(写真2)。

写真2 「10Ahセル」が搭載され、「マイルドハイブリッド」に活用されているスズキの「ワゴンR」(写真提供:東芝)

「2.9Ahセル」と比べ、大幅に容量を増やし入出力性能(単位時間に入出力できる電気の量)も高めた結果、モーターによるクリープ走行(アクセルを踏まなくても低速で進むこと)が可能となり、モーターによるアシスト頻度が高まったことで、大幅な燃費向上につながっています。

図3 「SCiB™」の製品ラインナップ。★印がNEDOプロジェクトで実用化した「10Ahセル」と「23Ahセル」(写真提供:東芝)

「薄さの限界」を超えた革新的発想の転換

さらにセルの入出力性能を高めるチャレンジは続きます。入出力性能を高めることも、大容量化と同様に電極面積に比例します。そのため、セパレータをさらに薄くできれば、長尺の電極シートをより多く巻けるため、電極面積を増やすことができます。また、正極と負極の距離が近づくことによって、電気の入出力性能も同時に高めることができます。

ただし、「23Ahセル」の開発で行ったセパレータの薄膜化により、高速で巻く製造工程に耐えるためには、その薄さはすでに限界に達していました。

限界を突破するために、舘林さんらは「正極と負極の真ん中にセパレータがある」という既成概念を取り外して考えました。ポイントは正極材と負極材がじかに触れなければよいということ。

「そこで考えついたのが、セパレータを極材の一部として薄く作り込んでしまうという途方もないアイデアですが、社内の生産技術センターでは新しいプロセス技術を扱っていて、このアイデアを実用化できる技術の知見がありました」と、舘林さんはプロセスを語ります。

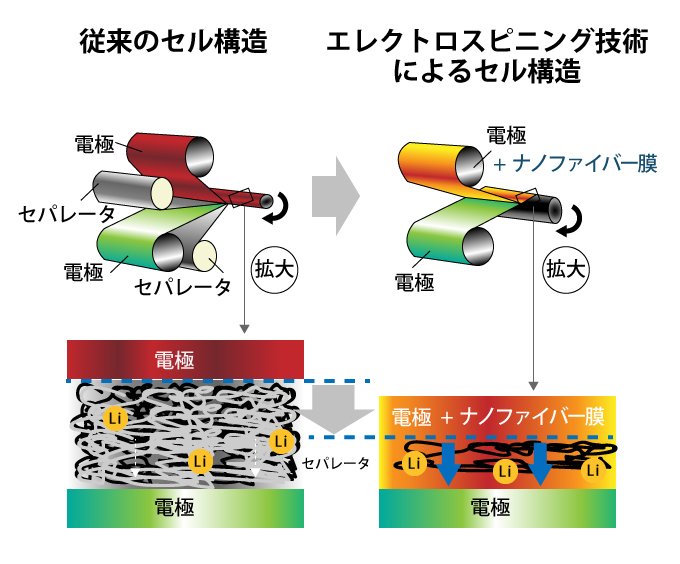

その技術とは、「エレクトロスピニング」という極細のナノファイバーをつくる技術です。この技術を応用し、絶縁性、耐熱性の高い樹脂製のナノファイバーで電極の上に極薄の膜をつくり、電極とセパレータを一体化することで、従来のリチウムイオン電池ではありえない革新的な構造が実現しました(図4)。

図4 エレクトロスピニング技術による電極の構造図。電極と電解液が浸み込んだナノファイバーのセパレータが一体化している(資料提供:東芝)

セパレータをないも同然にした結果、従来品に比べ絶縁体に関わるコストを半減、入出力性能と容量を1.2倍にすることができました。

NEDOプロジェクトのメリットについて、舘林さんは「セパレータ一体型の電極をつくるエレクトロスピニングも、量産に持ち込めるかどうかは最後まで自信が持てませんでした。量産設計をするためには、安全性を測るために実製品に使う材料を用い、ほぼ同サイズの試作品で検討する必要があります。ところが、試作段階で実製品製造に近い装置を導入するのは、かなり高いハードルとなります。そこをNEDOの支援により乗り越えられたことが、開発に大きな弾みをつけてくれました」と語ります。

写真3 開発実証段階の捲回装置。シート状の電極やセパレータを高速で巻いていく

写真4 開発実証段階の電極塗工装置。電極スラリーを薄くかすれないように高速で塗布する

写真5 フロアいっぱいに並ぶ充放電試験装置。15,000回の充放電後も80%以上の容量を保持する

FOR THE FUTURE 開発のいま、そして未来

大容量化に向けた数々のチャレンジ

蓄電量のさらなる「大容量化」を実現するため、正極材と負極材についてさまざまな研究開発が行われ、特に負極材に関して、チタン酸リチウム(LTO)に変わる材料の開発は極めて難易度の高いテーマとなりました。

「LTOは非常に優れた素材です。リチウム金属の析出が起こらず、リチウムイオンの挿入、脱離が速い。安定性が高く長寿命でもある。ただ、より大容量を求められるようになると、LTOでは限界があります。そこで新たな材料を探した結果、たどり着いたのが『チタンニオブ系酸化物(NTO)』です」(舘林さん)

共に開発を手がけた山本さんは、「研究開発段階では、何十もの候補物質を検討してきました。いくつかは製品開発に近いレベルまで研究を進めた素材もあります。けれども、この性能では『SCiB™』にふさわしくないと断念したことが何度もありました」と語ります。「SCiB™」を名乗るためには、高い安全性、長寿命、急速充電の3つが絶対条件なのです。

「最終的に残ったNTOについて、NEDOの支援を受けた実験装置によってテストを重ねました。当初は寿命が短かったため、材料を均一化する合成方法を考えたり、正極との組み合わせを考えてセルの設計を何度もやり直したりして、ようやく目標としていた現行のセルよりもエネルギー密度や急速充電性能などにおいて優れた特性を得られました。」(山本さん)

二次電池を可能な限りコンパクトに、かつ高エネルギー密度で低コストに製造する。そのためのカギを握るのが、NTO負極材です。NTOの開発状況について舘林さんは「セル製品としての完成度を高めているところで、2019年度にはお客様に提供する予定です」と語ります。

用途を絞り込み、One & Onlyなポジションで独走へ

2018年8月、「SCiB™」を使用した蓄電池システムが、鉄道車両に要求される欧州規格(EN50126およびEN50129)で最高水準の認証を取得しました。多国間にまたがる欧州鉄道においては安全性の確保が厳しく求められる中、「SCiB™」はリチウムイオン電池を使ったシステムとして、鉄道車両向けの認証を取得した世界初の製品となりました。

「SCiB™」の今後の展開について舘林さんは「特殊なリチウムイオン電池として、ヘビーデューティーな限られた用途、例えばマイルドハイブリッド車や商用EVなどで他を寄せ付けない存在を目指しています。今後ハイパワーが求められる電力需給の調整用蓄電池として活用してもらいたい。“こうした状況では『SCiB™』じゃないとダメだ”と言ってもらえる用途を増やすことが目標です」と語ります。

「単にコストパフォーマンスだけで勝負するのではなく、『SCiB™』ならではの特性を評価してくれる顧客が、今も現実に存在する。この強みを生かすためにも、『SCiB™』らしさは今後も維持しながら、さらなる高性能化を目指したいと考えています」と舘林さんは展望を語りました。

開発者の横顔

まだまだ高いハードルをいくつも越える覚悟

リチウムイオン電池には、これからの社会インフラを担う重要な役割があります。入社以来ずっとその開発に取り組んできた舘林さんは、自分の仕事の意義を認識しています。

株式会社 東芝

電池事業部 セル応用技術部

セル応用技術第一担当 グループ長

舘林 義直さん

「一度は事業撤退となったものの、諦めずに研究に取り組んで本当に良かったと思っています。粘り強く研究を進めた理由は自分の中に、リチウムイオン電池が社会に必要だという信念に近い思いがあったからです」

ただ現時点では、舘林さんが思ったほどには普及していないと言います。それは性能やコスト面で、解消すべき課題がたくさんあるからです。

「『SCiB™』はオールラウンダーではありませんが、だからこそ、これがフィットする領域ではダントツのポジションを確立し、その結果、未来の社会に貢献できるようにと考えています」

「SCiB™」ならではの使い方を広げる

「リチウムイオン電池も、その採用にはコストが重視されます。けれども、『SCiB™』には、単純にコストだけではないメリットがある。この強みを伸ばすのが私の課題です」

株式会社 東芝

電池事業部 電池連携・戦略部

商品企画担当 主務

山本 大さん

このように語る山本さんが期待しているのは、電池の使われ方のバリエーションが今後広がっていくと予想されることです。車載向けについては、すでに100万台単位の実績があります。これは「SCiB™」が独自のポジションを確立しているからです。

「さらに新たな機能開発により、付加価値をどれだけ高めていけるか。これが開発担当としての課題であり、研究者としても非常にやりがいを感じる部分です」

通常のリチウムイオン電池ではカバーできないニーズ

「一度使い始めたら、徹底的に使い倒せるバッテリーにしたい。そんな思いを込めて、長寿命化に取り組んできました。それこそクルマが走れなくなるまで、メンテナンスフリーで動き続ける。そんな電池にしたかったのです」

株式会社 東芝

電池事業部 セル開発部

セル開発第二担当 主務

村司 泰章さん

村司さんが強調する長寿命性は、「SCiB™」と他のリチウムイオン電池との決定的な違いとなっています。これからEVの普及が期待される新興国の環境は、あらゆる面で非常に過酷です。だからこそ、過酷な環境でも安全性をキープしたままで使える電池が求められるのです。

「『SCiB™』には、他にも多様な用途があるはずで、そうしたニーズへのきめ細かな対応に、今後力を入れていきたいと思います」

なるほど基礎知識

リチウムイオン電池の仕組み

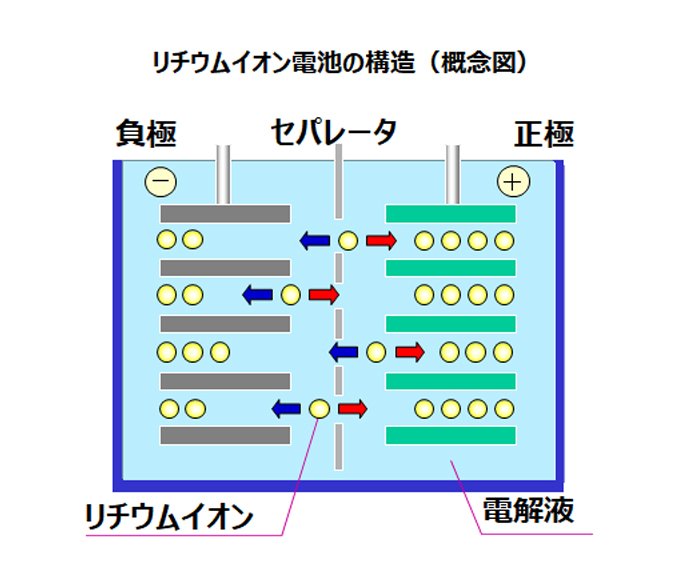

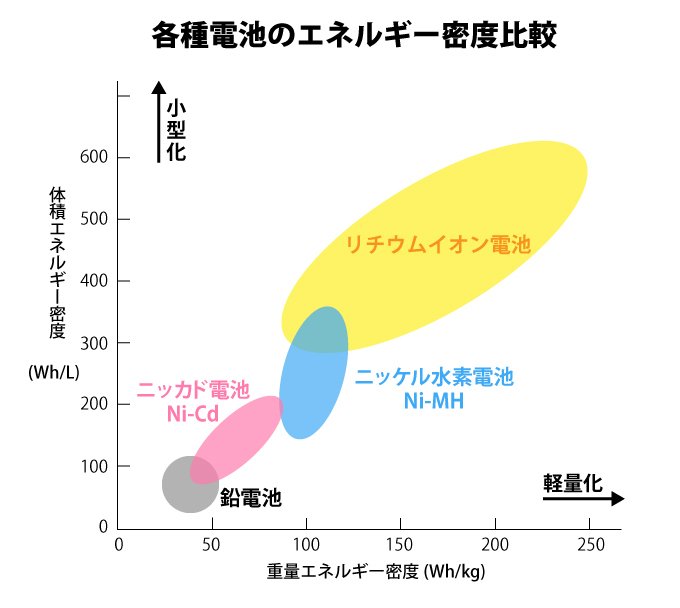

リチウムイオン電池は、小型で軽量、しかも充電可能な高エネルギー密度の電池です。

基本的な原理は、リチウムイオンが電解液を介して正極と負極の間を行き来することによって充放電が行われること。外部から充電されると、電流の移動に伴って正極からリチウムイオンが電解液に抜け出して負極に移動します。逆に放電時には、負極からリチウムイオンが電解液中に抜け出して、正極に移動することで外部回路に電流が流れ出す仕組みです。正極はリチウムとニッケル、コバルト、マンガンなどの金属の酸化物が使われることが多く、負極には一般に炭素系材料が使われます。

リチウムイオン電池の概念図(資料提供:東芝)

なぜ、リチウムが使われるのでしょうか。その理由は、まずリチウムが非常に軽い物質であること、加えて、最もイオン化傾向が大きい元素であり、高い電圧の電池をつくるのに役立ちます。したがって、リチウムイオン電池はエネルギー密度が非常に高く、小型で軽量のバッテリーをつくる上で、大きなメリットとなります。以前使われていた蓄電池、例えば鉛電池やニッケル水素電池などと比べれば単位体積、単位重量あたりとも、リチウムイオン電池が優れています。

各種電池のエネルギー密度比較

ただし、負極材に炭素を使っていると、低温下での急速充電時などに、負極材の表面にリチウムが金属化して析出することがあります。この析出した金属が正極と接触すると、正極と負極が内部短絡を起こし発熱や最悪の場合は爆発する恐れがあります。正極と負極の内部短絡を防ぐために、リチウムイオン電池には必ず、正極と負極の間に絶縁体としてセパレータを入れます。セパレータは、厚さが約25μm(マイクロメートル)で、リチウムイオンを通すための1μm以下の小さな穴が開いています。

東芝の「SCiB™」は、負極にリチウム金属の析出が起こらない「チタン酸リチウム(LTO)」を使っているため、セパレータを極限まで薄くし電極と一体化できたのです。

NEDOの役割

「リチウムイオン電池応用・実用化先端技術開発事業」

(2012~2016年度)

(NEDO内担当部署:スマートコミュニティ部)

運輸部門における石油依存の脱却やCO2排出量の削減のため、EVやPHEV等の次世代自動車の普及拡大が期待されており、その開発・実用化の国際競争が激化しています。そのため、本事業においては、EV及びPHEVに搭載するリチウムイオン電池について、1充電当たりの電動走行距離の延伸を図るための高エネルギー密度化、安全性の向上、低コスト化等に資する技術開発を行いました。

NEDOは、これまでに蓄積した蓄電池及びEV・PHEVの市場、産業、技術開発動向の知⾒や、マネジメントの経験とノウハウを活かしながら、各実施者の開発進捗の把握し、学識者や専⾨家で構成される「NEDO技術委員会(蓄電技術開発)」を定期的に開催しました。そこでの助⾔や指摘を反映し、必要に応じて加速予算を配賦するなど、プロジェクトの運営管理を実施しました。

その結果、東芝が開発した革新的リチウムイオン電池では、予定を前倒ししての早期商品化につながりました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。