CONTENTS

プロジェクトの突破口

参加企業、それぞれのブレークスルーがあった開発のいま、そして未来

「橋本PLが描いた成功の方程式」・・・ミーティング内容を録音して・・・・

開発者の横顔

企業の枠を越えて、可視光型光触媒の開発と普及に奮闘

概要

INTRODUCTION

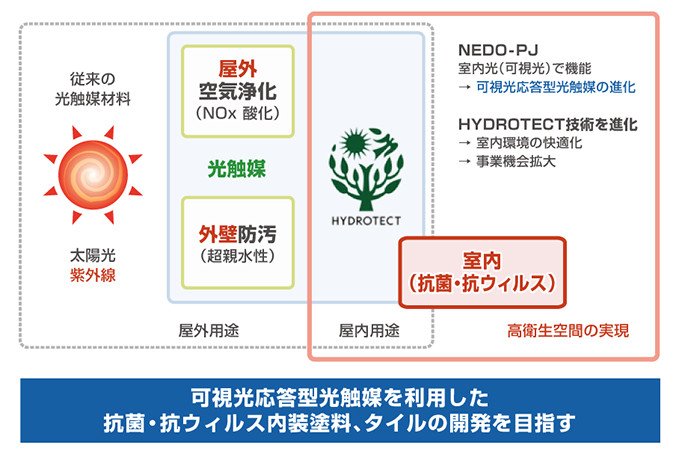

抗菌・抗ウイルス効果

蛍光灯の光で99.99%を超える不活化機能を達成

「光触媒」とは、太陽光の光エネルギーにより、有機物の汚れを分解したり、細菌を不活化したりする材料です。1967年、当時、東京大学大学院生だった藤嶋昭東京理科大学学長/東京大学特別栄誉教授が、後に"本多・藤嶋効果"と呼ばれることになる、水から水素をつくる研究で発見した酸化チタン(TiO2)が、世界初の「光触媒」です。

藤嶋学長の発見以来、「光触媒」は日本で誕生した新技術として発展し、応用されてきました。1995年には光触媒による「光励起親水化現象」も発見され、さらに応用範囲が広がりました。

この光触媒を利用した身近な例としては、ドームスタジアムやスポーツ施設(例・屋内テニスコート)などの白いテント膜屋根の加工に応用されています。光触媒で加工されたテントは、長年風雨にさらされても、汚れて黒ずんだりすることがありません。

光触媒はこれまで、そのほとんどが屋外で使われてきました。というのも、光触媒が機能を発揮するには、太陽光に含まれている高エネルギーの"紫外光"が必要だったからです。

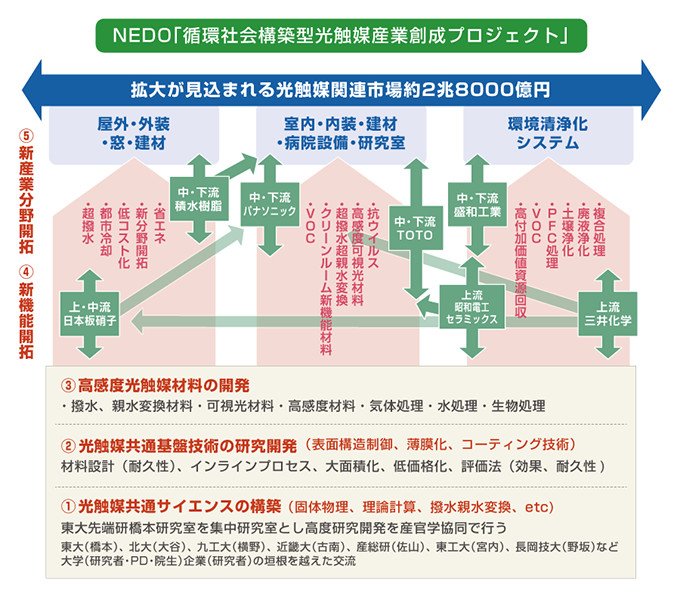

そこで、2007年~2012年にNEDOが実施した「循環社会構築型光触媒産業創成プロジェクト」では、光触媒の新たな利用方法や応用範囲の拡大を求めて、蛍光灯などの室内光でも機能を発揮する"新しい可視光応答型光触媒"の研究開発が行われました。

その結果、紫外光よりもエネルギーが低い可視光でも、細菌やウイルスの99.99%をわずか1時間で不活化できる新しい「光触媒」が誕生しました。この可視光でも機能を発揮する光触媒を応用した商品(塗料等)が実用化されつつあり、衛生的で快適な空間を実現するための関連製品が発売され始めています。

開発への道

BEGINNING

市場規模拡大のため、屋外だけでなく室内用途への拡大に挑む

光触媒が、光のエネルギーによって化学反応を促進することが発見されたのは1967年のことです。現在東京理科大学の学長を務める藤嶋昭東京大学特別名誉教授が、酸化チタン(TiO2)に光が当たると、その表面で水(H2O)が酸素(O2)と水素(H2)に分解する反応が起こることを発見したことから、酸化チタンと光触媒の研究が加速しました。

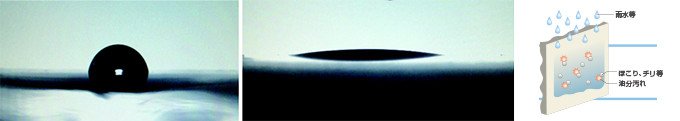

酸化チタンは、紫外光が当たると強い酸化力を発揮したり、表面の化学的構造が変わって超親水性(非常に水に濡れやすい性質)を発現します(図1)。

図1(左)光照射前の撥水状態、(中央)光照射による超親水状態、(右)超親水状態では、塗料表面のチリ、ホコリが、雨水によって流されます。

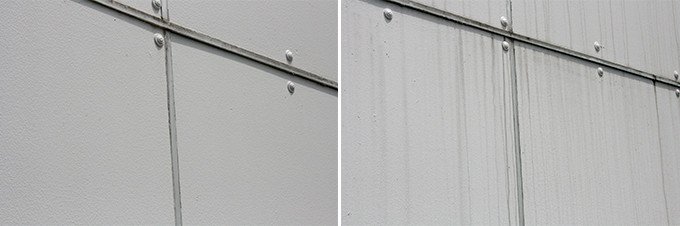

図2 光触媒塗料(左)と一般的な塗料(右)の防汚効果比較(2年5か月曝露後の表面)

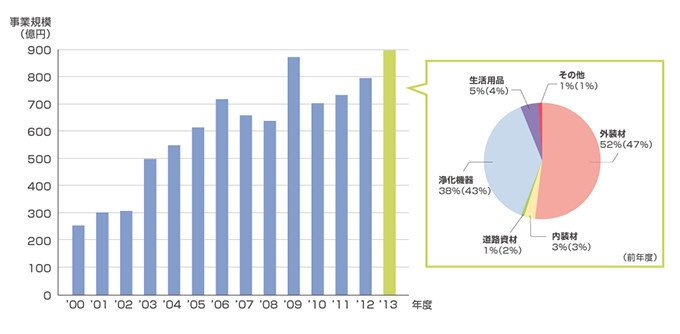

光触媒は、強い酸化力と超親水性によって、有機物の汚れや有害物質を分解し、汚れを雨で洗い流すことから、自浄効果(セルフクリーニング)のある外装用の塗料やテントなどに使用されています(図2)。また、雨が降っても曇らないサイドミラーなどにも応用されており、その市場規模は日本国内だけでも900億円にのぼります(図3)。

一方で、プロジェクトの発足した2007年ごろ、光触媒産業は、すでに新規産業ではなく、成熟産業へと変貌しつつありました。そのため、これ以上の市場拡大は難しいと見なされていました。

図3 光触媒の国内市場規模の推移(出典:光触媒工業会)

そうした中、光触媒の新たな市場を創出するために、蛍光灯やLEDなど、紫外光よりエネルギーの低い光(室内光)でも、紫外光同様の機能を発揮する"可視光応答型光触媒"の開発が行われるようになりました。

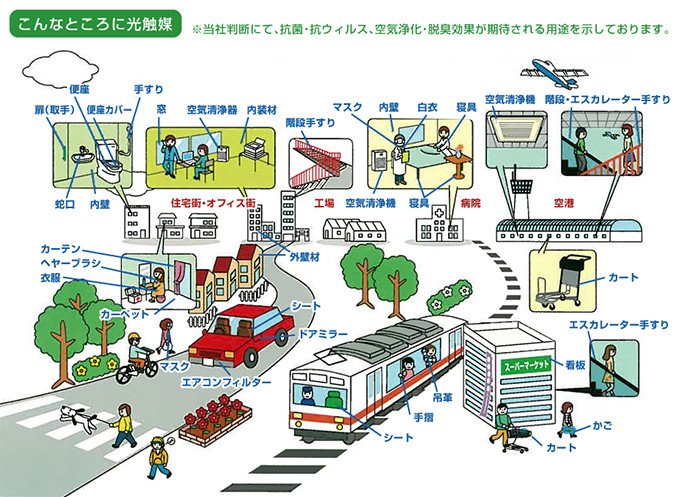

もし、可視光応答型光触媒の開発に成功し、内装材などにも光触媒が使われるようになれば、光触媒関連製品の市場規模(2030年頃)は年間約2兆8000億円に成長すると見込まれています(図4)。

NEDOは"可視光応答型光触媒"の開発を加速するため2003年度より「光触媒利用高機能住宅建材プロジェクト(2003年度~2005年度)」を実施しました。当時、紫外光応答型光触媒である酸化チタンに窒素を添加すると、酸化チタンの構造が変化し、可視光でも光触媒の機能を発揮することがわかっていました。

図4 可視光応答型光触媒が実用化されれば、生活のあらゆる面での活用が期待できるため、その潜在需要は大きいと予測されました(資料提供:昭和電工セラミックス株式会社)

プロジェクトではこの「窒素ドープ型酸化チタン」の実用化を目指しました。しかし、研究結果は、可視光応答型光触媒の可能性を示すものとして一定の成果はあったものの、窒素ドープ型酸化チタンでは、当初期待されたほどの性能を発揮できなかったため、紫外光型よりも大きな市場を創成できる材料としては不十分と言う結論に達しました。

このことを教訓に、NEDOは、本物の市場拡大につながる新しいプロジェクトの構想に動き出しました。光触媒産業の今後を占うこのプロジェクトのリーダーとして白羽の矢が立ったのが、東京大学工学部、先端科学技術研究センターの橋本和仁教授(後のプロジェクトリーダー:PL)でした。

橋本教授は、光触媒の超親水性の発見に始まり、その特長を生かした応用・実用化をリードしてきた経歴を有する光触媒研究の第一人者です。

こうして、2007年度「循環社会構築型光触媒産業創成プロジェクト」がスタートしました。NEDOと橋本PLは、プロジェクトの事前準備の段階で、開発目標を、以下の三つに絞り込みました。

①高感度光触媒材料の開発

②現場での効果検証と新しい機能の発現

③応用製品の開発

中でも、特に挑戦的と言えるのが、①高感度光触媒材料の開発です。「可視光応答型光触媒活性を既存品の10倍にする」という極めて高い数値目標を不退転の決意で宣言しました。

これは、当時、光触媒関係者から驚きを持って受け止められ、以後、「可視光活性10倍」は、プロジェクトの目標を示す象徴的なフレーズとなりました。

光触媒の第一人者が、プロジェクトを主導、有望材料の量産化を急ぐ

橋本PLは、「可視光活性10倍」を成功させるには、これまでとは違ったメカニズムで機能する光触媒材料の開発が必要だと考えました。

橋本PLが最初に注目した材料は酸化タングステン(WO3)でした。酸化タングステンは、酸化チタンと違い、もともと可視光に反応する材料であることが知られていました。薄い黄色をしているのは、可視光中の青い光(400~460nm付近)を吸収しているためで、この吸収される光をエネルギーとしてうまく活用できれば、光触媒とすることができます。

しかし、酸化タングステン単独ではその光触媒活性は極めて低く、そのままでの製品への応用は困難でした。ところが、酸化タングステンの表面に銅系化合物を修飾することで可視光への感度を格段に向上させることを、橋本PLらの研究グループは見出したのです。そして、この材料がプロジェクトにおける最初の可視光応答型光触媒となりました。

昭和電工セラミックス株式会社富山工場(当時、昭和タイタニウム株式会社)は、微細な酸化チタンを製造する技術、実績を有しており、今回のプロジェクトにおいては、光触媒材料を開発、生産する重要な役割を担いました。

銅系化合物修飾酸化タングステンの分散液

同社の光触媒開発グループのリーダーである黒田靖さんは、橋本PLから「銅系化合物修飾酸化タングステン光触媒が有望なので、その量産体制を早く確立して、製品化をめざすプロジェクトの各参加企業に提供して欲しい」と依頼されました。

光触媒は、高性能な材料(粉末)が得られても、それを実用的な製品とするのが難しい材料です。なぜなら、光触媒は接触している有機物を分解してしまうので、光触媒を保持するための接着成分(バインダー)も分解してしまい、光触媒自体を製品表面に保持できなくなってしまうからです。

また、光触媒の機能を発現させるためには、バインダーに埋もれないように、光触媒を表面に露出させる必要があり、そこにも厳しい技術障壁がありました。プロジェクト期間内に、新しい可視光応答型光触媒を開発し、その製品化まで達成するには、これまでにない研究開発のスピードが求められました。

黒田さんは、「早く可視光応答型光触媒材料を開発・生産して、製品化を目指す企業へサンプルを提供しなければ、5年間のプロジェクト期間中に最終製品の目途がつけられなくなってしまう、という危機感を常に感じていました」と振り返ります。

橋本PLから可視光応答型光触媒材料の量産化を依頼された黒田さんらは、東京大学をはじめ、当時酸化タングステン系の光触媒を扱っていた研究機関から、酸化タングステンに銅を修飾するノウハウをすぐに学び、約半年でなんとか量産化にこぎ着けることができました。

普通、材料表面に金属を修飾する場合、金属化合物の分散液に、修飾する材料を均一に分散し、十分攪拌、含浸させた後に加熱して水分を飛ばす方法(含浸担持法)が行われています。

しかし、今回は酸化タングステン表面に銅系化合物を薄く修飾させる新規の方法を開発しました。この金属の修飾法によって光触媒の可視光に対する感度が大きく向上し、プロジェクト全体の成果につながる基盤技術となりました。プロジェクトが終了した現在も、さらなる高性能化を目指した金属成分修飾法の最適化は、昭和電工セラミックス内で続けられています。

こうして、新しい銅系化合物修飾酸化タングステン光触媒が、プロジェクト参加各企業に提供され、可視光応答型光触媒を適用した製品開発が進められることになりました。NEDOでは、この成果を重視し、2009年1月に記者発表を行いました。

昭和電工セラミックスが「ルミレッシュ®CW」の製品名で量産化した銅系化合物修飾酸化タングステン光触媒

「この記者発表の様子は、一般のテレビニュースでも紹介され、大きな反響を呼びました」と黒田さんは言います。「記者発表は、プロジェクトに参加する研究者の士気を高めたと共に、いよいよ商品化に向けてプロジェクトが中盤に突入することを強く印象づけたと思います」

しかし、華々しい成功に見えた酸化タングステン系の光触媒材料の開発も、製品へ適用するには課題が多いことが徐々に判明してきました。

黒田さんは言います。「プロジェクト前半(2009年頃)には、銅系化合物修飾酸化タングステン光触媒が、可視光に対する感度がもっとも高く、実用化の可能性が高いとされていましたが、材料が黄色味がかっているため、製品にもその色が反映してしまうこと、また、アルカリに弱いため使用場所・条件に制約が生じることなどの短所がはっきりとしてきました」

さらに追い打ちをかけるように、酸化タングステンの原料価格が急騰、原材料費が高止まりしたこともマイナス要因となりました。酸化タングステン系の光触媒材料を参加各企業に提供していくうちにいくつかの応用分野では、「プロジェクトとしては、酸化タングステン系の光触媒材料で開発を進めるけれども、最終的に製品化することは難しいだろう」という声がささやかれだしました。

新しいメカニズムに基づき様々な可視光応答型光触媒を試作

このような状況を踏まえて、橋本PLは、「最終製品開発の裾野を広げるには、やはり酸化チタンをベースとした可視光応答型光触媒材料が必要だ」との考えに至りました。

そのころ、橋本PLは、既に「界面電荷移動」と「酸素多電子還元触媒」の組み合わせによる新しい可視光応答型光触媒のメカニズムを見出していて、酸化チタンベースでも高感度な光触媒を得ることは可能であるとの確信を持っていました。

こうして、鉄系化合物や銅系化合物を酸化チタン表面に修飾する新しい可視光応答型光触媒の開発が進められることとなりました。

橋本PLによる開発の方向性の転換は、直ちにプロジェクト参加各企業同士でも共有されました。昭和電工セラミックスでは、いち早く新たな光触媒材料の量産化を行い、プロジェクト参画各企業へ配布されました。

「大学での学術的な成果を素材メーカーが量産化し、さらに部材メーカーへ提供するということは、一般的には数年の期間を要します。しかし、今回は、酸化タングステン系光触媒での実績があったため、このプロセスが非常にスムーズに進みました」と黒田さんはじめプロジェクトの関係者は異口同音に語ります。

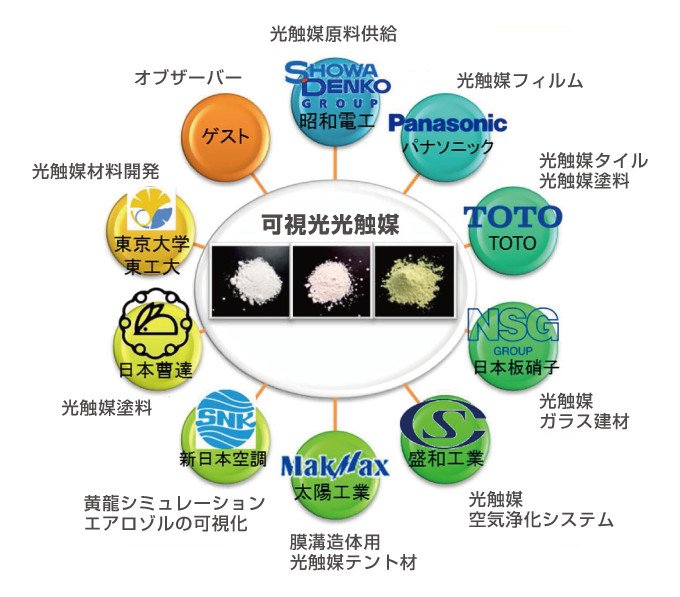

結果的に、本プロジェクトでは、(1)銅系化合物修飾酸化タングステン光触媒、(2)銅系化合物修飾酸化チタン光触媒、(3)鉄系化合物修飾酸化チタン光触媒の開発に成功し、3種類※の光触媒の特性を生かした研究開発が進められることになりました。

※3種類の光触媒については、プロジェクト活動の中で十分な安全性試験が行われており、いずれも人体に悪影響を及ぼすことがないという結果を得ています。

新しい光触媒の誕生!~3触媒の特長~

プロジェクトで開発された3種の新しい光触媒※

(左から順に)銅系化合物修飾酸化タングステン光触媒、銅系化合物修飾酸化チタン光触媒、鉄系化合物修飾酸化チタン光触媒

「可視光活性10倍」を達成、銅系化合物修飾酸化タングステン光触媒

それでは、本プロジェクトで開発された新しい三つの高感度光触媒の特色や利用例にはどのようなものがあるのでしょうか。

最初に誕生した高感度の可視光応答型光触媒「銅系化合物修飾酸化タングステン光触媒」は、パイロットプラントによる量産化に成功後、現在では300kg/月(コート剤換算で東京ドームの屋根全体を加工できるほどのスケール)まで生産能力を上げることができました。しかし、コート剤など最終製品に応用するには、依然として色みの問題など、いくつかの制約が残されています。

一方、銅系化合物修飾酸化タングステンは、大気汚染やシックハウス症候群の原因として使用・排出の規制が厳しくなっている、「VOC」(揮発性有機化合物)の分解活性が極めて高いことがはっきりしてきました。

とくに、有機物分解については、従来の窒素ドープ型酸化チタンの約16倍の分解活性能力があることが実証されました。

光触媒コート剤メーカーの日本曹達株式会社では、こうした分解活性能力の高さや、原料量産体制の成熟を受けて、本プロジェクトと協力し、銅系化合物修飾酸化タングステン光触媒原料のコート剤化に成功しました。市場での実売に向け準備を進めています。

VOC分解に高い活性を示した「鉄系化合物修飾酸化チタン光触媒」、抗ウイルスに高い効果を示した「銅系化合物修飾酸化チタン光触媒」

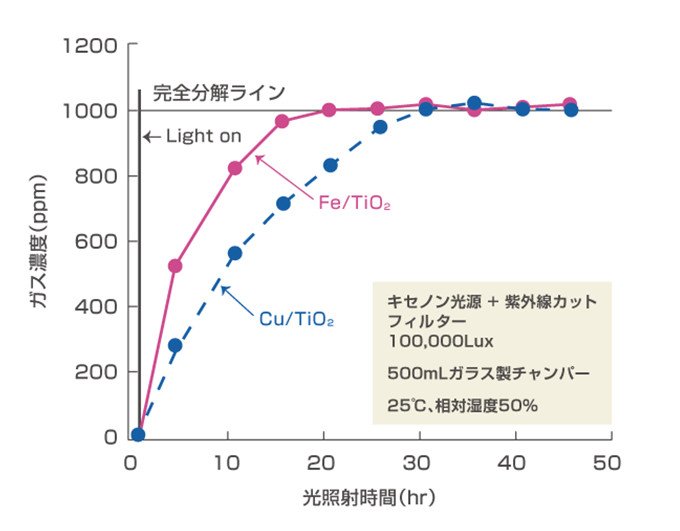

酸化チタンに金属化合物を修飾する2種類の可視光応答型光触媒それぞれの触媒特性を検討したところ、「鉄系化合物修飾酸化チタン光触媒」は、有機物であるアセトアルデヒドやイソプロピルアルコールの分解活性が高いことが判明しました(図5)。

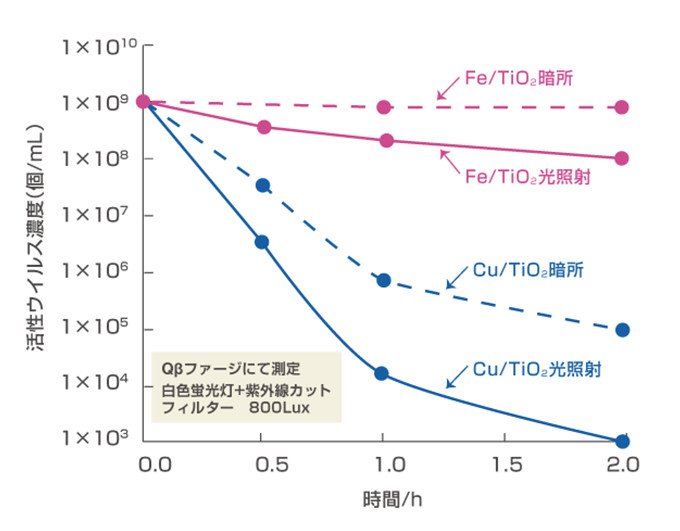

一方、「銅系化合物修飾酸化チタン光触媒」は、菌やウイルスを不活化する能力が高いことが明らかとなりました(図6)。

これら酸化チタン系光触媒も、酸化タングステン系光触媒と同等のレベルでの量産が可能になっています。

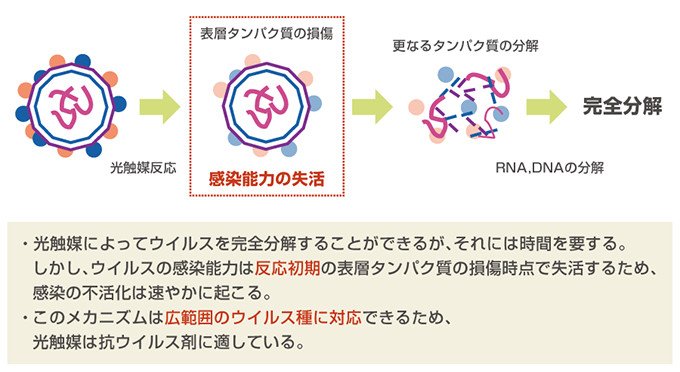

銅系化合物修飾酸化チタンの抗菌・抗ウイルス性能について、すこし解説を加えておきます。それは抗菌と抗ウイルスの違いです。この二つの機能は、よく混同されることがありますが、抗菌剤であれば、抗ウイルス剤としても有効とは限りません。新型光触媒での抗ウイルス作用には、1価の銅(銅(I))を含む化合物が重要な役割を担っています(図7)。

しかし、銅(I)は大気中では不安定で、酸化されることで銅(II)に変化しやすく抗ウイルス性能を失ってしまいます。

そこで、酸化チタン光触媒との組合せによって銅(II)を銅(I)に還元する方法を探ることとなりました。橋本PLらの研究グループは、1価の銅(銅(I))を含む化合物がウイルスの不活化に極めて有効であることを本プロジェクト内の研究で発見していたのです。

図5 鉄系化合物修飾酸化チタン光触媒のVOC分解活性

図6 銅系化合物修飾酸化チタン光触媒のウイルス不活化性能(抗ウイルス効果)

図7 光触媒によるウイルス不活化の仕組み

ただし、この還元作用を安定して起こすことも(製造することも)一筋縄ではいきませんでした。黒田さんらは、銅と酸化チタン光触媒の組み合わせを幾度も試行錯誤することで、可視光でも安定して抗ウイルス性能を発揮し続ける銅系化合物修飾酸化チタン光触媒の生産に成功しました。

また、新たな発見もありました。銅系化合物修飾酸化チタン光触媒は、光の無い暗所でもある程度の抗ウイルス効果を示したのです。もともと、光をエネルギーに効果を発揮するので「光触媒」と呼ばれるようになった経緯からすれば、とても考えつかないことでした。

抗ウイルス効果は、抗菌効果よりも研究の歴史も浅く、最近になってようやく数種類の抗ウイルス材料が知られるようになってきたばかりです。

ですから、本プロジェクトにおいて、可視光応答型光触媒に抗ウイルス効果があり、しかもその性能がきわめて高いことが見出された点は、注目を集めています。

高い抗ウイルス効果があることが確認された銅系化合物修飾酸化チタン光触媒(左)とその分散液(右)

プロジェクトの突破口

BREAKTHROUGH

参加企業、それぞれのブレークスルーがあった

本プロジェクトでは、基礎研究に2大学1機関、素材開発に民間企業2社、製品開発に同じく7社が参加していました。各参加者が開発の障壁にぶつかれば、その都度、参加大学・機関・企業が協力して壁を乗り越えて研究開発を続けてきました。

光触媒材料の開発に関わった昭和電工セラミックスの黒田さんは、「プロジェクト2年目に橋本PLから、『銅系化合物修飾酸化タングステン光触媒を早く量産化して、プロジェクト内に提供して欲しい』と言われましたが、その期待に十分応えられるか不安でした。約半年で量産化にこぎつけ各社へ提供できた時にはほっとしました」と振り返ります。

材料が無ければ、その先の研究開発は進みようがありません。黒田さんたち光触媒供給側の参加者にとって、材料の早期量産化は、本プロジェクトでの最大のブレークスルーでした。

可視光応答型光触媒の特徴を見きわめた製品開発へ

製品開発に携わったTOTO株式会社は、1990年代後半から「紫外光応答型光触媒」を用いた塗料やタイルを販売してきました。

環境建材事業部・環境建材技術部の部長である下吹越(しもひごし)光秀さんは、「今後、室内用の照明はLEDに代わっていきます。可視光応答型光触媒は"LED照明"にも対応"できる材料なので、今後の光触媒事業の柱のひとつとして大きな期待を寄せています」と話します。

図8 TOTOにおける可視光応答型光触媒の製品化マップ。既存の屋外製品とのすみ分けや、屋内用途に合わせた特長や性能を開発目標に設定

「もともと、TOTOでは紫外光応答型光触媒に脱臭性能や抗菌機能をもった材料を加えて、内装用塗料として売っていました」と下吹越さんは説明します。

「その製品に使われている光触媒を、今回開発された可視光応答型光触媒に置き換えることで、従来よりも強力な抗菌性能はもちろん、新たに抗ウイルス性能、さらにLED照明にも対応した内装用塗料に改良できると考えました」(下吹越さん)

粉末状の光触媒を塗料にするには、「基材」となる「樹脂バインダー」や着色のための「顔料」、光触媒を均一に分散させるための「分散剤」などを添加する必要があります。

下吹越さんは、「色々な材料を混ぜ合わせると、その結果、塗料の粘度が上がり、安定性が悪くなる場合もあるのでが、黒田さんが提供する光触媒材料は、そうした不具合が全く生じませんでした」と話します。

昭和電工セラミックスの可視光応答型光触媒は、早期量産化だけでなく、材料としてもがすぐれていたことで、応用製品チームの開発速度を早めることができました。

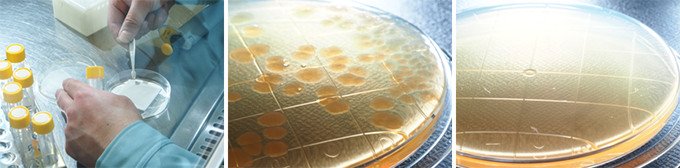

TOTOで行われている抗菌性能試験(左)、光触媒無しのシャーレ(中央)と光触媒を塗布したシャーレ

続いて、TOTOでは、可視光応答型光触媒を用いて作製した塗料についての性能の評価に取りかかりました。

下吹越さんは、「光触媒塗料の性能は、光触媒と樹脂バインダーなどとの相性によっても変わってきます。今回は、銅系化合物修飾酸化チタン光触媒がもっとも高い抗菌・抗ウイルス性能を示しましたので、これに絞って開発を進めることとました」と語ります。

「ただし、黄色ブドウ球菌に対する抗菌性能は、初期の材料を用いた塗料ではあまり良い結果が出ませんでした」(下吹越さん)

そこで、下吹越さんは、まず、塗料中の光触媒の量を単純に増やしてみました。しかし、光触媒の作用によって樹脂がダメージを受けてしまい、塗装面が白く粉が吹いたような状態 (チョーキング現象)が起きてしまいました。

そこで、TOTOと昭和電工セラミックスと共同で、光触媒材料の改良を進めることにしました。

LEDの光でも十分な抗菌・抗ウイルス性能を実現!

下吹越さん開発目標は、LED照明光でも十分な抗菌・抗ウイルス性能を発揮し、しかも「チョーキング」も起こさない可視光応答型光触媒塗料の開発でした。

下吹越さんと黒田さんは、材料改良の方向性について何度も打ち合わせを行いました。その結果、光触媒に担持される銅系化合物の量を増やすことで、光触媒の添加量を少なくしても黄色ブドウ球菌を十分抑制できることがわかり、チョーキングも発生しなくなりました。

しかし今度は、修飾した銅系化合物の塗装後の状態変化によって、塗膜の色が変化する現象が発生しました。こうした色変化は、可視光応答型の光触媒材料によくある現象ですが、このままでは製品として販売はできません。そこで、下吹越さんは黒田さんに、材料の色変化を安定化させることを依頼しました。

こうして、TOTOと昭和電工セラミックス両社で協力し、試行錯誤や実証を繰り返しながら、いくつもの難題を超えることができ、「内装用可視光応答型光触媒塗料」が製品化されつつあります。

TOTOが昭和電工セラミックスの銅系化合物修飾酸化チタン光触媒を材料に開発した内装用塗料(左)、岐阜県土岐市の同社では抗菌や耐光性試験での改良に努めている(右)

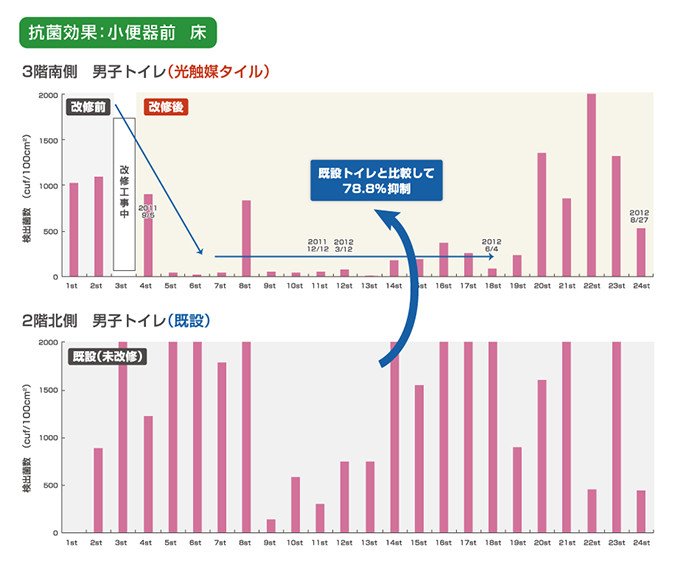

現場施設で新型光触媒の性能を実証

また、TOTOでは、当時開発中だった塗料とタイルを用いて、横浜市立大学附属病院の壁やトイレで実証試験を行いました。

その結果、洗面器周辺の壁で約96%、小便器前の床で約80%の菌が抑制されることがわかりました。また、小便器前の床では、菌が尿を分解することで発生するアンモニアの量も減りました。

下吹越さんは、「通常、光触媒製品の効果は目に見えないため、その効果をアピールしにくいものです。しかし、今回の実証実験では、可視光応答型光触媒塗料が菌の増殖を抑制することで、尿分解から生じるアンモニア臭がなくなり、嗅覚という五感に訴える効果を示すことができました」と試験結果に満足しています。

図9 可視光応答型光触媒をコーティングした床材の実証試験。高い抗菌効果(上)と、それに伴う防臭効果(下)が実証された

開発目標を光触媒の特性に合わせて大転換

「パナソニックは住宅建材事業をやっていますから、シックハウス対策としてVOC(揮発性有機化合物)の分解や防汚、ニオイ対策などを室内用光触媒で実現できないかと考えていました」と同社コア技術開発センター 環境部材開発グループの三木慎一郎さんは話します。しかし、現在の製品に使われている可視光応答型光触媒では十分な空気浄化の性能が得られないため、まずは、抗菌・抗ウイルス性能を応用した製品をつくろうと舵を切りました。めざすのは、病院や老人保健施設に、これまでより衛生的で安全な環境を提供することです。

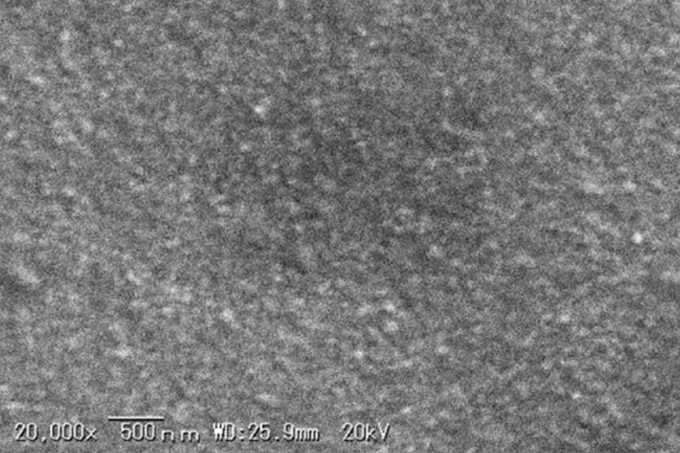

そのためパナソニックでは、既存の建築物でも大がかりな工事の必要が無く、どんな場所にでも手軽に使える、透明のコーティング剤(フィルムシート等)を開発することにしました。可視光応答型光触媒材料をコーティング剤にするために、三木さんが黒田さんに求めたことは、光触媒粉末の微細化でした。

三木さんは説明します。「光触媒が100nm以下の粒子サイズであれば、薄く塗ることで透明の膜になります。微細な光触媒の粉末を凝集させないためには分散剤を配合して、樹脂と複合化します。問題は十分な抗菌・抗ウイルス効果を示すために、どの程度の光触媒を配合すべきかでした。開発したコーティング剤は、形成した塗膜表面を、光触媒の粒子がぎっしりと覆っています(図10)。こうすることで、効率的に光を捉えることができます。また、これほど光触媒の量が多くてもコーティングが十分な強度を保てるように、材料のつなぎとなる樹脂を工夫しました」

図10 パナソニックが開発したフィルム表面の電子顕微鏡写真。外観は透明でも、電子顕微鏡で見れば、表面には、光触媒のナノ粒子が“ぎっしり”詰まっている。

様々な試行錯誤と検討の末、最適条件を見つけ出し、パナソニックのコーティング剤は完成しました。パナソニックでは、ここでもう一工夫を、さらに加えました。コーティング剤を薄くムラなく刷毛などで塗るのは難しいため、貼るだけで最適な光触媒コーティングを施すことができるフィルム状の製品も開発しました。

パナソニックが開発した、可視光応答型光触媒をコーティングした透明フィルム。剥離シートから剥がして、必要なところに貼り付けるだけで使用可能

公共空間での実証試験で効果実証~70%~80%の抗菌効果を実現~

パナソニックでは、フィルムについて、その抗菌・抗ウイルス効果を実空間で検証も行いました。三木さんたちはその検証に先立って、空港や病院に通い人の動きを観察して、どこにフィルムを貼ることが最適かを探りました。

そして、多くの人が通過し、手に触れる場所として、病院の受付カウンター(横浜市立大学附属病院)や、空港待合ロビーのカートの握りハンドル(新千歳空港)などを選んで、可視光応答型光触媒材料でできた透明フィルムを貼り付けました。結果は、病院も空港も、70%~80%の抗菌効果が実証されました(図11)。

三木さんは、「病院などにこの結果を示すと、大変興味をもっていただけます。しかし、菌やウイルスが減るという数字だけでは、製品のインパクトが少し弱いと感じています。院内感染の発生が減ったというような結果を示せればさらに説得力をますことができるのではと考えています」と話します。

図11 パナソニックの可視光応答型光触媒フィルムの実証試験とその効果

開発のいま、そして未来

FOR THE FUTURE

「橋本PLが描いた成功の方程式」

・・・ミーティング内容を録音して・・・・

当プロジェクトでは、三つの可視光応答型光触媒が開発されました。また、2014年には、応用製品が市場で流通を始めています。

こうした成果を生んだ背景には、橋本PLがつくった、プロジェクトの体制に重要な鍵があります。その一つには、基礎研究を行う大学と、応用検討を行う企業の研究者が、当初から一緒に活動し、プロジェクトを支えたことが挙げられます。

大学や公的研究機関の研究者がプロジェクトに入ることで、サイエンスに裏付けされた材料開発が可能になります。そして、新メカニズムに基づいた可視光応答型光触媒の開発へと結びつきました。

その上で、光触媒材料を改良、量産化する昭和電工セラミックスや、製品開発に携わるTOTO、パナソニックなどを一つのプロジェクトに共存させたことで、素材の開発、提供から部材への適用という流れがスムーズに行われました(図12)。

また、橋本PLは形だけでなく、この体制が本当の意味で好循環するように工夫もしていました。通常、同プロジェクトの参加者とは言え、企業からの参加者は、企業間での情報交換は最小限にとどめようとする傾向があります。

図12 橋本PLが、構想、構築したプロジェクトの研究開発体制

しかし、本プロジェクトでは、最初から、プロジェクトに関わる全担当者たちに対して、2週間毎に東京大学に出向いてミーティングに出席するように、橋本PLは要請したのです。当初、日本中に散らばっている担当者にとって大変な負担で、本音では「勘弁してほしい」という雰囲気でしたと黒田さんらは振り返ります。

ところが、徐々にその状況が変わっっていったと黒田さんは言います。「最初は、お付き合いという感覚で、私一人でミーティングに参加していましたが、ここに来れば、光触媒の最先端技術に関わる人たちと話ができるのですから、とても重要な情報交換の場だと認識するようになりました」

「ですからプロジェクトが進むにつれて、積極的に社内の他メンバーを連れていくようにもなりました。また、2週間に1度顔を合わせていると、自然に、挨拶以外にも雑談をするようになり、昼食を共にとるようになり、人間関係も作られていきました」(黒田さん)

同じような変化や効果をTOTOの下吹越さんやパナソニックの三木さんも感じたと力説します。こうして交流するうちに、企業間の壁が低くなり、互いに信頼関係が築かれ、通常なら、他社には話さないような技術的な話もするようになったと3人は言います。

また、橋本PLは、定例ミーティングにて権利関係の問題が起こらないように、秘密保持と知的財産の取り扱いに関して各社に契約を結ばせ、さらに、議論の中で誰が真の発案者であったかがわかるように、ミーティングの内容をすべて録音するようにしていました。

しかし、「実際には、特許などで問題が起こったことは1度もありませんでした」と下吹越さんは話します。

「橋本PLは、厳格なルールを確立した上で、本音のディスカッションが行われるように配慮されたわけですが、結果的には、それが各社担当者の自社優先的な考え方を壊していき、高い信頼感をつくり、目的達成のための協力関係へとつながっていったと思います」(下吹越さん)

光触媒産業を創成する仲間として一丸となってチャレンジ!

プロジェクトは2012年に終了しましたが、本技術の普及を目指すメンバーでコンソーシアムを築き、現在も協力関係は継続しています。

「橋本PLの発案ではありますが、今後も、私たちもこの関係を続けたいと思っています」と黒田さん、下吹越さん、三木さんは異口同音に語ります。

3人は、このプロジェクトを通して大きな変化を経験したと語ります。お互いにプロジェクト以前にも面識はありましたが、「光触媒の素材を売り込む立場」と、「製品化・評価する立場」の関係であり、想定した効果を得ることができなければ、それ以上の関係に発展することはありませんでした。

図13 NEDOプロジェクトが生んだ可視光応答型光触媒関連企業のコンソーシアム

しかし、プロジェクトで、「新しい光触媒産業を立ち上げる!」という同じ目標の下、苦楽を共にした結果、今では、共によりよい光触媒製品開発を目指す同志になっています。

「材料供給側としては、それを使ってくれるところがなくては困ります。製品開発をめざす企業との関係を大切にしたいのです」と黒田さん。

一方で、製品を開発する側のTOTOの下吹越さんとパナソニックの三木さんは、「黒田さんには、材料開発と製品開発を繋げようという思いが強かったので、光触媒の改良について、色々な注文を安心して投げかけることができました」と語り、製品開発に必要な光触媒の微調整に、この3者関係がいかに重要であるか、力を込めて強調します。

本プロジェクトで開発された可視光応答型光触媒を応用したいくつかの製品はすでに開発され、あとは市場に出るのを待つばかりとなっています 。室内用光触媒製品の効果が認められ、広く社会で使われるようになったとき、私たちの生活環境も、安全で安心、快適なものへと変わっていくことでしょう(2014年2月取材)

開発者の横顔

FACE

企業の枠を越えて、可視光型光触媒の開発と普及に奮闘

ほかの触媒とは違う光触媒

学生時代から触媒の研究をしてきたという、昭和電工セラミックスの黒田さん。「昭和電工のような化学メーカーにとって、普通、触媒といえば、製品となる物質の合成を手助けする裏方です。よって、触媒研究は、社内のプロセス開発の一部にすぎず、お客様に接することなどない世界だと思っていました。しかし、光触媒はそのものが当社の製品であり、お客様に直接PRするという点で、ほかの触媒とまったく違っていました」

最初は、これまでとは違って華やかな研究分野に移ったと感じた黒田さんですが、徐々に光触媒の難しさに気づくことになったといいます。

「紫外光活性型光触媒については、すでに他社が先行していましたし、実用化に耐えられる可視光応答型光触媒はありませんでした。その上、光触媒原料については、市場はあまり大きくなく、たくさんは売れないという先入観もありました。このプロジェクトが成功していなかったら、会社も研究を続けていなかったのではないかと思います」

光触媒の認知度を上げる必要を感じた黒田さんは、自分の名刺に"光触媒担当"と入れることにしました。当時の肩書は、「技術グループ研究員」のみで、これでは、昭和電工グループが光触媒をやっていることがPRできないと考えたからです。

そして、学会の懇親会などで配っていたこの名刺が橋本PLの目にとまり、「NEDOプロジェクトの公募があるので応募してみないか」、という誘いを頂いたと話します。

当時、光触媒の世界では後発で、酸化チタンを生産する1企業にすぎなかった昭和電工セラミックスは、このことを契機にNEDOプロジェクトに参画することとなりました。

「当社の材料も含めて、プロジェクト前の光触媒はどれも画期的に性能が高いものがありませんでした。TOTOとパナソニックにも、材料を売り込みに行ったことはありますが、特に当社品を使ってもらうまでには至りませんでした」

それが、プロジェクトに参加したことで、高感度の可視光応答型光触媒の開発に関われたばかりか、光触媒工業会の活動にも深く関わるようになり、光触媒産業の発展に深く関与する立場になったと語ります。その後、素材の標準化に関して、JIS制定委員や、ISO制定プロジェクトリーダーなどの仕事にも関わっています。

黒田さん

これまでに蓄積した知識を活かしながら進んでいます

TOTOの下吹越さんは、大学時代に半導体セラミックスの研究をしていました。1996年にTOTOと藤嶋教授、橋本PLが光触媒の超親水性という性質を発見したことをきっかけに、下吹越さんは光触媒研究に携わるようになりました。

「半導体と光触媒というと、全く違う研究を始めたように思われるかもしれませんが、これまで一貫して無機材料に関わってきたと言う点では、私の中ではつながっていると感じています。また、光触媒における電子の動きは、半導体の動作にも共通するものなので、違和感なく光触媒研究に移行できました」と半導体開発で蓄積した知識を活かして光触媒の研究開発も行っていると下吹越さんは言います。

そんな下吹越さんの、本プロジェクトにおける可視光応答型光触媒関連製品開発にかける目標は高く、妥協を許さないものがありました。

「私たちは、すでに屋内用の光触媒部材(ハイブリット光触媒=紫外光型光触媒+抗菌・抗ウイルス金属)をもっていましたので、この性能を上回る必要がありました。このプロジェクトでは、橋本PLが全く新しいメカニズムに基づく可視光応答型光触媒の開発を行うと聞き、大変期待していました。今回は、『汚れが付きにくい』など屋外用の光触媒で実現している性能を屋内用で達成するまでには至りませんでしたが、抗ウイルス効果という新しい性能を見出したことに満足しています」

下吹越さん

評価の立場から開発の立場へ

パナソニックの三木さんはNEDOが本プロジェクト以前に実施した「光触媒利用高機能住宅建材プロジェクト(2003年度~2005年度)」にも参加していました。ただし「当時は材料を評価する立場だったので、開発メンバーに文句を言う側でした」(三木さん)

本プロジェクトには、そうした経緯から光触媒に知見が深いということから、同社を代表して参加することになりました。

パナソニックでは、プロジェクト参加当初、光触媒に空気浄化や防汚の性能を期待していましたが、抗菌・抗ウイルス効果の応用に方向転換したことにも、三木さんが以前のプロジェクトで培った"材料を見極める目"が生かされたからです。

「これまで評価するという厳しい立場で見てきたため、当初は、従来の可視光応答型光触媒の10倍の光触媒活性という目標の達成は難しいのではないかもと思っていました」と三木さんは振り返ります。しかし、今では、自ら全国の病院に足を運んで、可視光応答型光触媒フィルムの良さを説明する日々、すっかり開発当事者へと立場が入れ替わりました。

三木さん

なるほど基礎知識

なるほど基礎知識

従来の光触媒と新開発の可視光応答型光触媒の違い

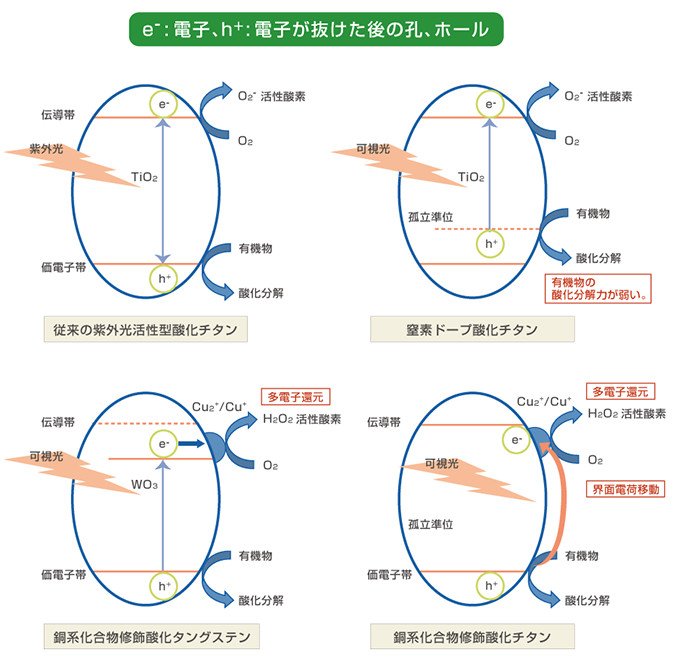

光触媒は、どのようにして有機物の汚れを分解し、細菌を不活性化しているのでしょうか(図A左上)。光触媒には、光が当たると、エネルギーの低い「価電子帯」からエネルギーの高い「伝導帯」へと、電子のエネルギー状態が変わるという性質があります。こうして「励起」された電子は、酸素(O2)を還元して活性酸素をつくります。これと同時に、電子が抜けたあとに残された正孔(h+)が、有機物から電子を奪い酸化分解します。

現在光触媒としてもっとも一般的に使われている、酸化チタン(TiO2)は、価電子帯と伝導帯のエネルギー差(バンドギャップ)が大きいため、電子が励起されるのに紫外光のような高エネルギーの光を吸収しなければなりません。

つまり、よりエネルギーの低い可視光でも機能する光触媒を開発するには、価電子帯と伝導帯のエネルギー差を小さくしなければならないのです。そのためには、①価電子帯のエネルギー準位をあげるか、②伝導帯のエネルギー準位を下げるか、二つの方法が考えられます。

図A 紫外光活性型酸化チタン(左上)、窒素ドープ酸化チタン(右上)、銅系化合物修飾酸化タングステン光触媒(左下)、銅系化合物修飾酸化チタン光触媒(右下)。それぞれの光触媒の活性化の模式図

かつて注目された窒素ドープ型の可視光応答型光触媒は、価電子帯のエネルギー準位を孤立準位によって少し持ち上げることで、可視光応答を実現していました(図A右上)。

しかし、窒素ドープによって酸化チタンの構造が乱され、可視光を吸収するようになったのですが、強い酸化力は失われ、窒素ドープしたことで酸化チタンの光触媒としての能力は下がってしまいました。

一方、今回、橋本PLが考案した金属化合物修飾の光触媒では、例えば、銅系化合物で修飾する場合、銅イオンに電子が貯まることで、複数の電子を同時に酸素に渡す「多電子還元」が可能になり、反応がスムーズに進むようになりました(図A左下)。

また、銅系化合物修飾酸化チタン光触媒の場合は、多電子還元に加えて、電子が直接銅イオンに移動する「界面電荷移動」という現象が起こります。

これにより、より少ないエネルギーで、電子が伝導帯よりもやや低い銅イオンの準位へ励起できることとなり、可視光でも光触媒の機能を発揮します。実際、そのエネルギーに相当する波長の光の吸収が確認されています(図A右下)。

結果的に、電子の励起に必要なエネルギーを少なくすることと、励起された電子が酸素を還元しやすくする工夫によって、新しいメカニズムによる可視光応答型光触媒が実現しました。

NEDOの役割

NEDOの役割

「循環社会構築型光触媒産業創成プロジェクト」

このプロジェクトがはじまったのは?

日本の光触媒の開発は1970年代に遡り、本多・藤嶋効果として、水と太陽エネルギーから水素が生産できることを発見、さらに、光触媒が、抗菌、セルフクリーニングに応用される事も発見されました。本プロジェクトは、このわが国発祥の「酸化チタン光触媒技術」を、主に、可視光応答型の性能で一桁向上させるというブレークスルーによって、屋内への光触媒製品の実用化を進め、産業を広げることをめざして開始されました。さらには、可視光応答型光触媒の最終製品への迅速な応用、実用化により、新市場を創成し、将来にわたって国際競争力のある産業に育成することも重要なプロジェクト開始の理由でした。

プロジェクトのねらいは?

日本の光触媒産業は屋外用途を中心に発展し、年間800億円程度まで成長しましたが、屋内での応用が少なく、屋内の可視光でも利用できる光触媒材料が求められていました。本プロジェクトでは、室内光で十分に機能する建築内装材等に必要とされる、可視光感度10倍(従来の窒素ドープ型と比較した)の光触媒材料の開発とその応用製品、最終製品の開発が目的でした。実効性のある可視光応答型の光触媒が提案できなければ、「日本発」と言われている光触媒産業も、衰退せざるを得ないという危機感もありました。

本プロジェクトの結果、高効率の可視光応答型光触媒3種が開発されたほか、その抗菌・抗ウイルス効果について、病院や空港などでの実証試験を通して、製品レベルでの効果が実証されました。これらの成果により、住宅建材関連市場や医療関連市場をはじめ、環境対応素材を必要とする様々な製品市場での事業展開を通じた、可視光応答型光触媒の活用による、安心・安全で持続的な社会の構築が期待されます。

NEDOの役割は?

NEDOでは、プロジェクトの委託先であるアカデミア(大学)の新しいメカニズムに基づく新規触媒材料の開発と助成先各企業による多様な製品への迅速な展開という産学連携効果を最大限に発揮するため、アカデミアにおける研究の第一人者を結集した集中研究室を東京大学に設けました。これに各企業が共同研究を通じて参画するというオールジャパン体制を構築し、東京大学の橋本教授のリーダーシップの下、強力にプロジェクトが推進されるようにしました。また、研究開発・製品開発に留まらず、ISO(国際標準化)等の規格制定や製品認証等に向けた国際的な取組みを通じた光触媒製品の効果の客観化、研究者の育成等にも取り組み、光触媒産業の幅広い発展基盤の構築を支援しました。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。