CONTENTS

プロジェクトの突破口

オムロンのMEMS対応技術イノベーション史開発のいま、そして未来

MEMSで低周波の振動を電気エネルギーに変換

開発者の横顔

MEMSを通して社会が直面する課題に貢献していきます

概要

INTRODUCTION

3.8mm角の微小半導体装置で、高低差50cmを正確に測定する技術を実現

自動的に手ぶれ補正を行うデジタルカメラ、高精細のインクジェットプリンター、家庭で手軽に血圧や心拍数を測定できる自動血圧計などのデジタル機器や、自動車、スマートフォンにいたるまで、私たちの身近な製品には、数多くの「MEMS(Micro Electro Mechanical Systems/微小電気機械システム)」と呼ばれる部品が使われています。

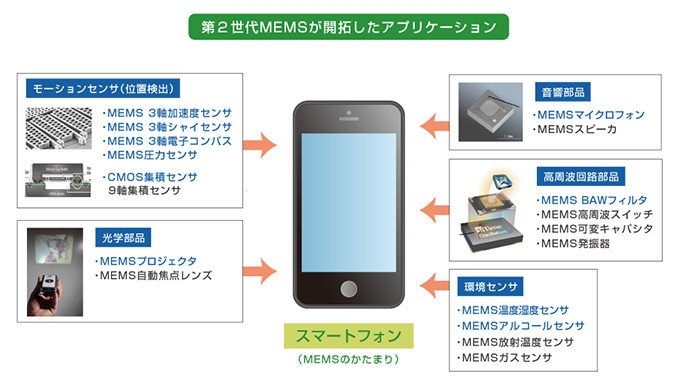

MEMSは、デジタル機器の頭脳ともいえるLSI(大規模集積回路)が処理した内容を機械動作部分へとつなぐ、もしくは物理的な動きや量を測ってLSIに伝える役割を担っており、「動く半導体」のようなものです。さらに、MEMSはマイクロメートル(1mの100万分の1)オーダーの微細加工により形成された超小型デバイスであるため、複雑で高度な機械的役割を果たしながらも、その消費電力は僅かで、多くのデジタル機器の小型化や動作時間の延長に大きく貢献しています。その特長を生かした用途の一つがスマートフォンと言えるのです。

センサーや健康器具などで知られるオムロン株式会社は、1991年度から開始された経済産業省・NEDOによる「マイクロマシン技術研究開発プロジェクト」を皮切りに、現在まで約20年間以上にわたりNEDOのMEMS関連プロジェクトに参画し、設計技術、薄膜積層技術、接点の高信頼・高耐久性技術などを確立してきました。

その成果は、現在では、携帯電話やスマートフォンのマイクロフォン(20台に1台程度)、血圧計用センサーや活動量計用センサーなど、世界中のさまざまな製品に搭載され、身近なところで使用されています。今後も、MEMS技術がどんどん実用化されていくことで、センサーネットワーク等による安全・安心・スマートな社会の実現が期待されています。

開発への道

BEGINNING

機械のように動く半導体、次世代の産業を創出する「MEMS」

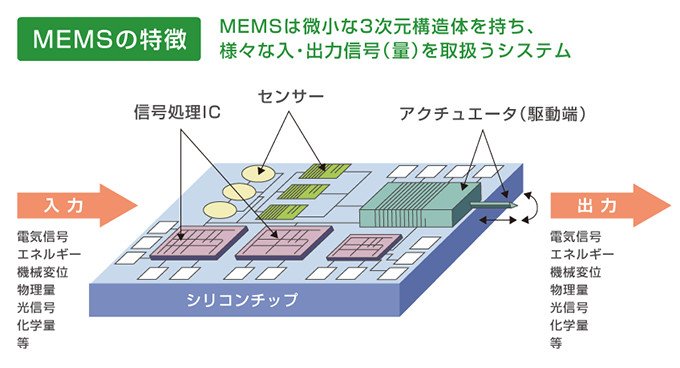

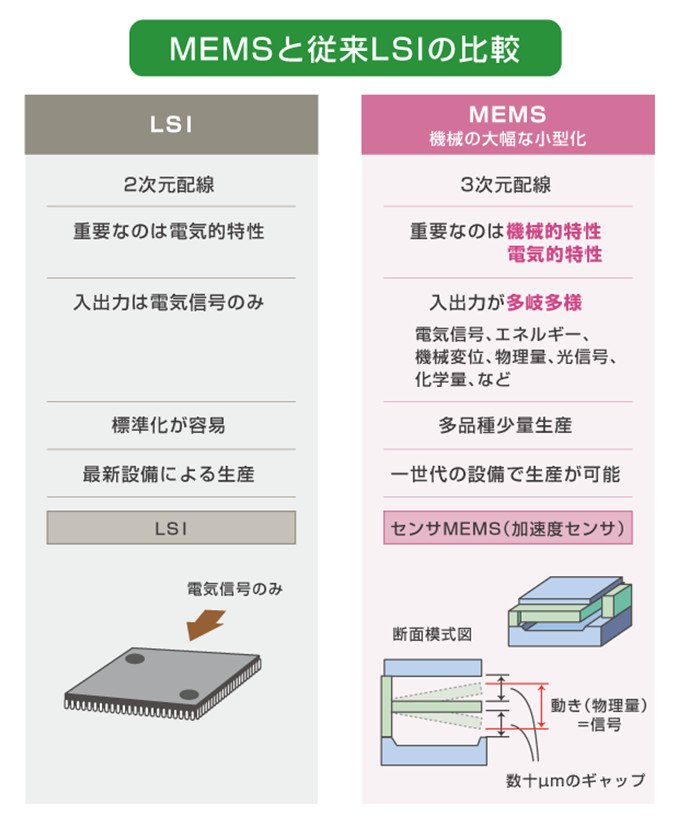

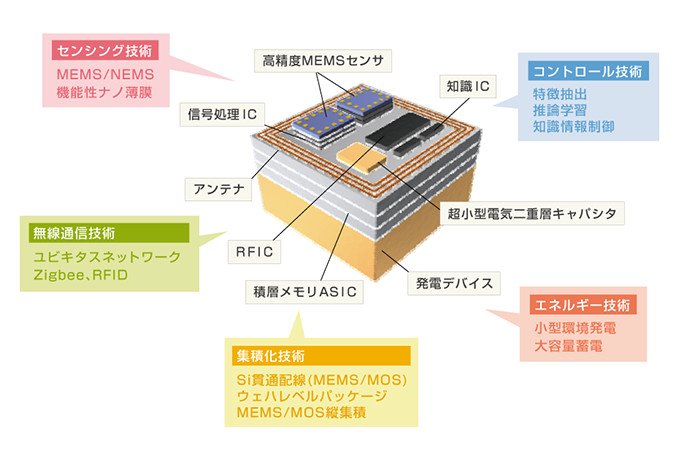

MEMS(=Micro Electro Mechanical Systems)」は、電気回路と微細な機械構造を、一つの半導体基板上に集積させたデバイス(部品)で、半導体製造技術やレーザー加工技術等、各種の微細加工技術を応用し、微小な電気要素と機械要素を一つの基板上に組み込んだセンサー、アクチュエーターなどのデバイスやシステムのことを指します(図1)。

そのため、従来のLSI(大規模集積回路)が、半導体基板上で電気信号のみを処理するのに対して、MEMSは、材料の機械的特性を利用した上下や左右に動く可動部を活用します。この点が従来のLSIとMEMSとの大きな違いです。

図1 MEMSの概念と特色

MEMSの代表的なデバイスである流量(フロー)センサーが組み込まれている、人工呼吸器(左)やスマートガスメーター(右)

一方、MEMSも半導体集積回路の一種であることに変わりはなく、その製造プロセスは似通っていて、LSIの生産設備を流用することができます。しかも、MEMSとLSIでは、一般的にLSIの方が先に、微細化が進むため、型遅れとなったLSIの生産ラインがMEMSに転用できると言う利点もあります(図2)。

わが国で、MEMSの研究開発が本格的に始まったのは、1980年代後半のことでした。通商産業省主導の下、企業と産業技術総合研究所による研究コンソーシアム、「財団法人マイクロマシンセンター」が設立され、1991~2000年度の10年間にわたり、約250億円の国家予算を投じて、「マイクロマシン技術研究開発プロジェクト」が実施されました。

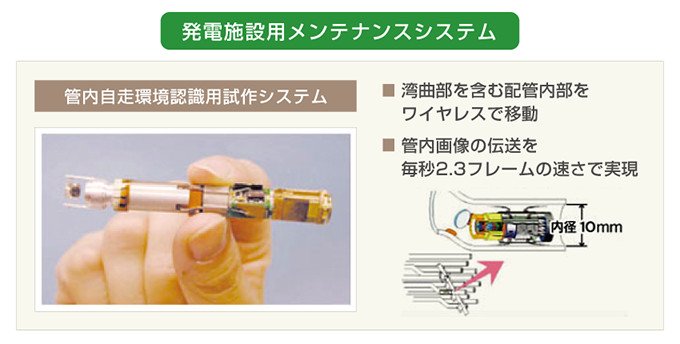

図2 LSIとMEMSの比較

研究開発の目的は、電気機械システムを微小にすることで、それを搭載する製品の小型・軽量、低消費電力、省資源、高性能を実現すること。それにより、わが国製造業の国際競争力を強化することがねらいでした。当時、日本では、MEMSを含めた微小な機械システムをすべて「マイクロマシン」と呼んでいました。そのため、半導体上での電気と機械要素の融合だけでなく、発電所や化学プラントなどの細い配管を自走し、検査補修するような、文字通りの微小な機械である「マイクロメカトロニクス」の研究開発も並行して行われていました(図3)。

図3 人が点検や補修を行い難い場所へ配管内を自走して仕事をする「マイクロマシン」

同プロジェクト終了後は、より汎用性の高い技術として、マイクロメカトロニクスを含む「マイクロマシン」から、MEMSへと研究開発の対象が絞られていくようになりました。また、研究開発プロジェクトの運営も、NEDOへと引き継がれました。

これまでNEDOによる、MEMS関連の研究開発プロジェクトは、2003~05年度の「MEMSプロジェクト」に始まり、2004~06年度の「MEMS用設計・解析支援システム開発プロジェクト」、2006~08年度の「高集積・複合MEMS製造技術開発事業」、2009~12年度の「異分野融合型次世代デバイス製造技術開発プロジェクト」、そして、2011~14年度の「社会課題対応センサーシステム開発プロジェクト」へとつながっていきています。

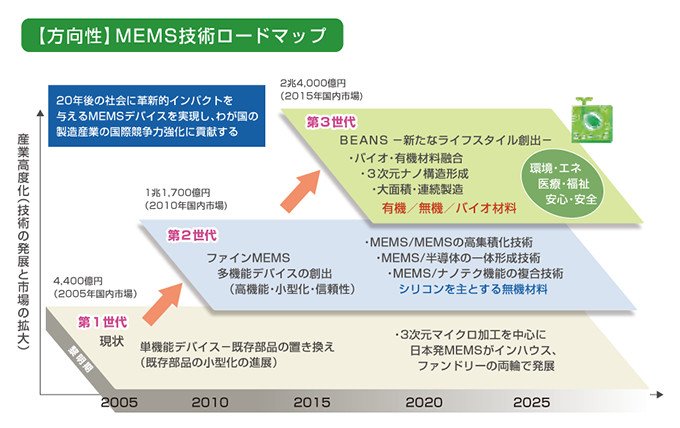

これらNEDOプロジェクトの進展に伴い、MEMS技術も、1デバイス1機能、さらに既存部品を小型化して置き換えることが目的だった第1世代のMEMSから、現在は、自動車、情報通信、医療などの分野で、超小型、高機能、高信頼性といったMEMSの特色を生かした第2世代の多機能MEMSへ、さらに、シリコン以外の材料や技術と融合する第3世代MEMSへと発展を遂げてきました(図4)。

図4 MEMS技術開発のロードマップ

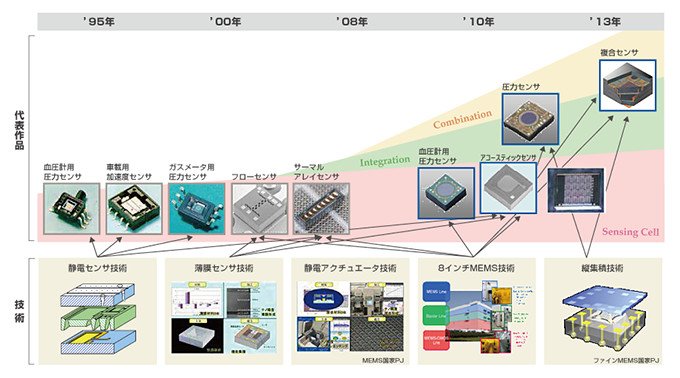

日本におけるMEMSの先導役

そのような背景の中で、20年以上にわたる国家プロジェクトに参画し、日本のMEMS分野を先導してきた企業の一つがオムロン株式会社です。国家プロジェクトを通して、オムロンはこれまで、圧力センサーや加速度センサー、高周波MEMS、フローセンサー、非接触温度センサーなど、さまざまなMEMS製品を開発してきました(図5)。

特に圧力センサーは、血圧計の小型化に大きく貢献しており、家庭用血圧計が登場したのも、圧力センサーをMEMSによって小型化できたからです。世界規模で健康志向が高まる中、家庭用血圧計の需要は年々増加しており、それに伴い、オムロンの圧力センサーの出荷個数も、2013年時点で年間1300万個を超えています(図6)。

さらに、最近新たな健康管理器具として注目を集める「活動量計」は、圧力センサーや加速度センサーを使って歩数や移動距離などの人間の活動量を自動的に計測するというもので、50cmの高低差も精密に計測することができます。

図5 オムロンのMEMS開発史

図6 圧力センサーを利用した測定器の例

MEMSをつくりだすしくみ、半導体の超微細加工技術

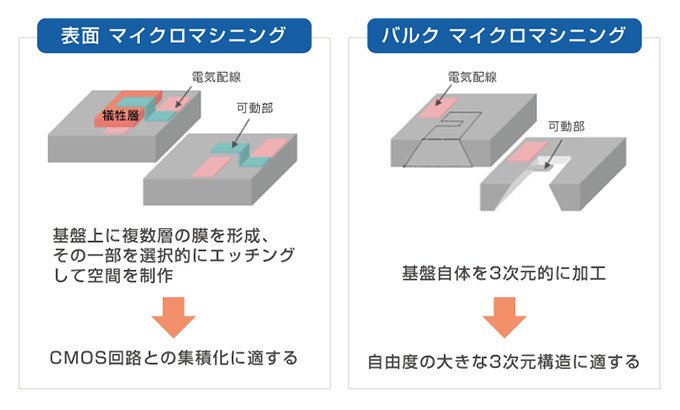

現在、MEMSの製造プロセスには、構造体の高さや深さに応じて、大きく分けて3種類の方法があります。普通のLSIと同じくシリコン基板上に複数の薄膜を形成し、エッチングでMEMS構造体をつくる「表面マイクロマシニング」。シリコン基板自体を加工して構造を形成する「バルクマイクロマシニング」。そして、この2つを組み合わせたものです(図7)

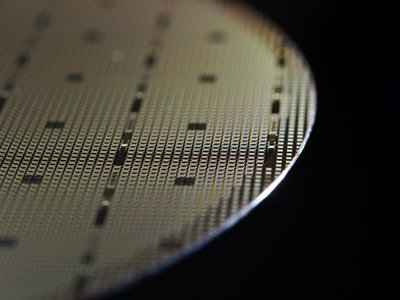

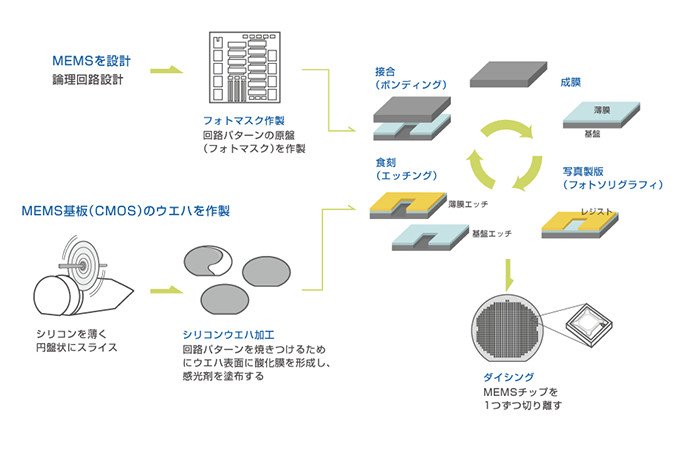

具体的なMEMSの製造フローは、一般的なLSI製造プロセスと同様で、シリコンウエハに、成膜、リソグラフィ、エッチングを繰り返しながらセンサーなどある機能を持った立体構造体へと作り込んでいきます(図8)。

薄膜は、MEMS構造体の一部、あるいは後のエッチングの際のマスクとなります。薄膜の生成には、熱酸化法、スパッタ法、CVD(Chemical Vapor Deposition)法などが用いられます。

リソグラフィ工程では薄膜上にレジストを塗って、フォトマスクの上から光を当てて設計パターンを一括転写します。続くエッチング工程で不要部分をガスや薬液を使って取り除きます。これを何度か繰り返すことで目的のMEMS構造を作り上げていきます。バルクマイクロマシニングでは、これに加えて複数基板を貼り合せること(ボンディング)もあります。

図7 二つの製造プロセスの違いと特長

図8 MEMSの製造プロセス

そして最後に、切断(ダイシング)とパッケージングでMEMSが完成します。

ただし、この製造プロセスだけでは、新たなMEMSを開発することはできません。微小化、並列化、集積化を組み合わせ、求めるMEMSの大きさや機能を割り出して設計を行い、そのとおりの構造となっているか、機能や性能に不具合はないかを測定、分析する技術が必要です。最後に耐久性を確かめるための方法も重要となります。オムロンでは、歴代の各プロジェクトを通して、その技術力を磨いていきました。

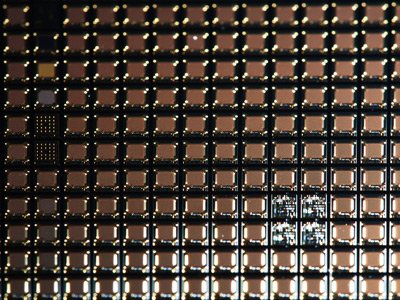

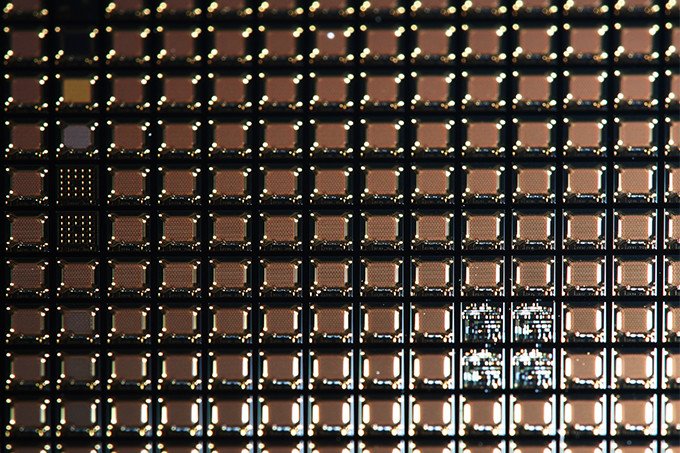

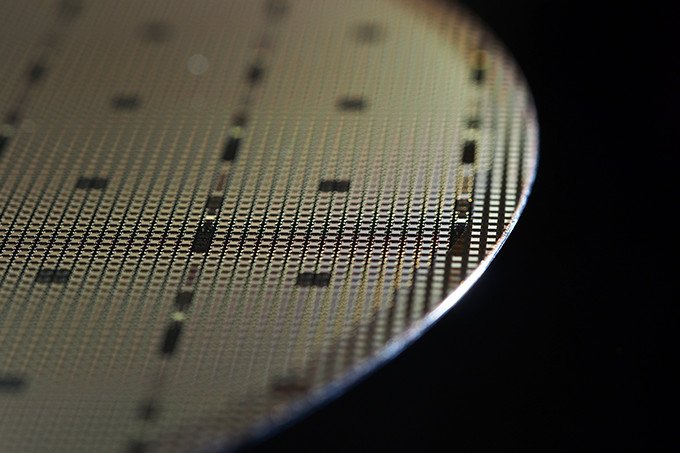

最先端を行くオムロンの設計、製造、検査技術を投入して、シリコンウエハ上にびっしりと生成された最新のアコースティックセンサー

プレス加工から半導体へと変わった圧力センサー

オムロンのMEMS開発の歴史は、血圧計や産業用途の圧力センサーに始まります。圧力センサーとは文字通り、圧力を検知するセンサーのことで、現在は血圧計に加え、気圧計やガス圧計、給湯器、高度計などに搭載されています。

オムロンがMEMS圧力センサーの開発に着手したのは1980年代前半のことでした。1993年にオムロンに入社以来、MEMSの研究開発を担当してきた技術・知財本部の積知範さんはこう話します。「当時、日本の製造業は、低消費電力や省資源を目的に、"軽薄短小"に向かっていました。オムロンはそれを実現する有用な手段の一つとしてMEMSに着目し、研究開発に着手したのです」

MEMSの研究開発を始める以前、オムロンでは、自社の強みであったプレス加工技術で薄いステンレス板を作り、それを利用して圧力センサーを製造していました。

それをMEMSに置き換えられれば、シリコン基板上に大量かつ安定的にセンサーを製造できる上、LSIを組み込むことで、従来製品より小型・軽量にもかかわらず、より高性能な圧力センサーを実現できると考えたのです。

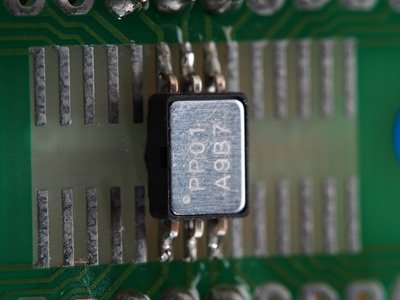

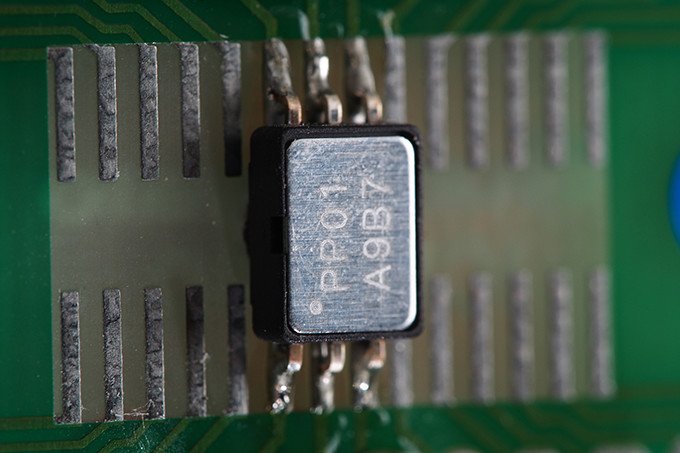

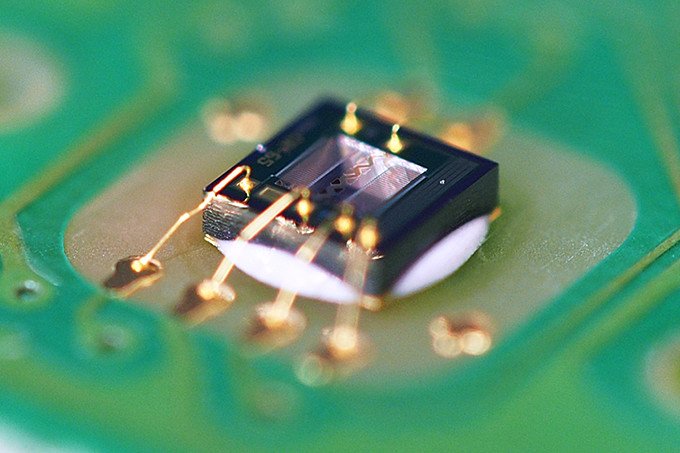

基板上に結線された圧力センサー

MEMSの製造装置を使いこなすだけで半年かかった最初の国プロジェクト

しかし、自社での研究開発は難航しました。そんな中、通商産業省の主導の下、1991~2000年度の10年間にわたる「マイクロマシン技術研究開発プロジェクト」が実施されることになり、オムロンはプロジェクトに参画。オリンパス、村田製作所と共同で、「機器内部作業用試作システム」の開発に取り組みました。

オムロンのマイクロデバイス事業推進本部技術開発部の戸谷浩巳さんはこう振り返ります。「このプロジェクトでは、光スキャナーを開発しました。技術開発の中で構造設計シミュレーション技術や薄膜応力制御技術などの基礎技術を構築し、これらが後の圧力センサーや加速度センサーの開発に活かされました。MEMSを製造するための装置は海外メーカーから購入したのですが、うまく操作できるようになるまでに半年以上かかり、四苦八苦しましたね」

薄膜応力制御技術の確立

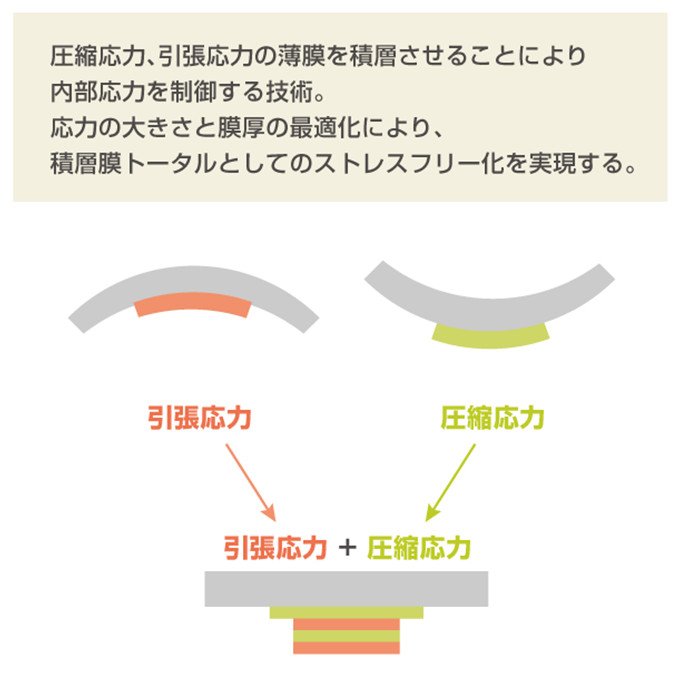

一方、積さんはこう話します。「このプロジェクトでの最も大きな成果は、薄膜内部の応力を評価し制御する技術の確立でした」

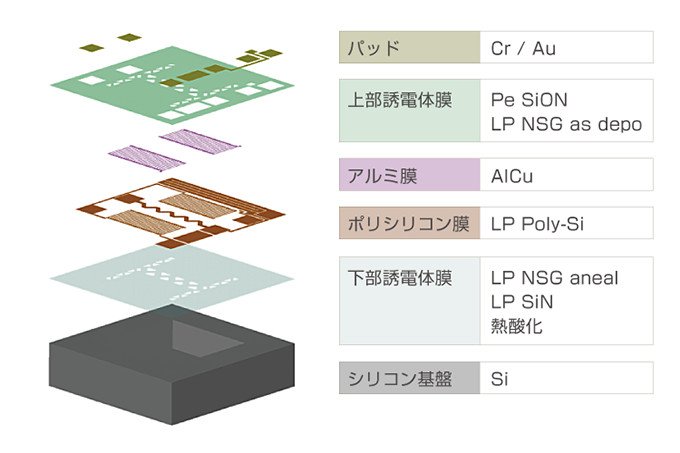

MEMSではシリコン基板を直接加工して立体構造を形成するほか、シリコン基板上に、金属薄膜や絶縁膜などの異種材料を何層にもわたって積層し、スイッチなどの機械構造を作り込んでいきます。例えば、気体の流量をセンシングするフローセンサーの場合、1.5mm角のシリコン内に異種材料の薄膜を5層も積層した総厚1µmの多層膜を有しています(図9)。

図9 MEMSデバイスの断面模式図

薄膜の積層は、通常高温下で行います。ところが、材料によって伸縮度合が異なるため、温度が下がると、応力が働いてゆがみが生じてしまいます。それにより、性能のばらつきや品質の低下が発生してしまうのです。

しかも、MEMSの場合、LSIなどとは異なり、薄膜を積層していく工程で必要に応じて、不要な部分を削るなどして立体構造を形成していくため、加工した薄膜の強度のムラなども考慮しなければなりません。

代表的なMEMSデバイスであるフローセンサー

「この応力をどうやって制御するかが大きな課題でした。プロジェクトでは、圧縮応力がかかる材料と、引張応力がかかる材料を積層させることで、内部応力を制御するという技術を見出しました」と積さんは説明します(図10)。

また、製品化、量産化を考えた場合、シリコンウエハ全体が均質でなければなりません。薄膜の品質は製膜する際の温度条件に大きく左右されます。そこで積さんたちは、温度条件によって特性がどのように変化するかを丹念に計測し記録していきました。

加えて、現在は既製の薄膜特性の評価装置がありますが、当時はそれも自社開発しなければなりませんでした。

しかし、ここで得た実験結果は、MEMSデバイスを設計する際に正確なコンピューターシミュレーションを行うために欠かせないデータベースとなり、評価技術はオムロンのMEMSデバイスの開発・量産を支える基盤技術となっています。

図10 薄膜内部の応力制御技術

プロジェクトの突破口

BREAKTHROUGH

オムロンのMEMS対応技術イノベーション史

携帯電話やスマートフォンに不可欠な高周波MEMS

さて、マイクロマシン技術研究開発プロジェクト終了後、2003~05年度に実施されたNEDOプロジェクト「MEMSプロジェクト」で、オムロンが新たに取り組んだのは、高周波MEMS(RF-MEMS)の開発でした。

これは、MEMS技術の機械的動作を利用する事により、無線通信に使われる高周波回路の広帯域化と低損失化に貢献するものです。

現在、高周波MEMSは、携帯電話やスマートフォンにとってなくてはならないものになっています。世の中に初めて登場した当初、携帯電話は肩掛け型で非常に大きく重いものでしたが、それを小型・軽量化し、通信品質を向上させてきましたが、さらに多くの情報をやりとりするための通信規格の進化および多様化が進んでいます。これらに対応するために無線通信用回路の進化が求められ、これを実現する技術の一つが、この高周波MEMSなのです。

マイクロデバイス事業推進本部営業推進部商品企画課の宇野裕さんは、「実は、高周波MEMSの開発は、マイクロマシンプロジェクト前に自社で取り組んでおり、1年以内の量産化を目指していたのですが、難易度が高くてとても実現できそうもありませんでした。そこで、NEDOプロジェクトに参画し、技術を一から開発し直そうということになったのです」と語ります。

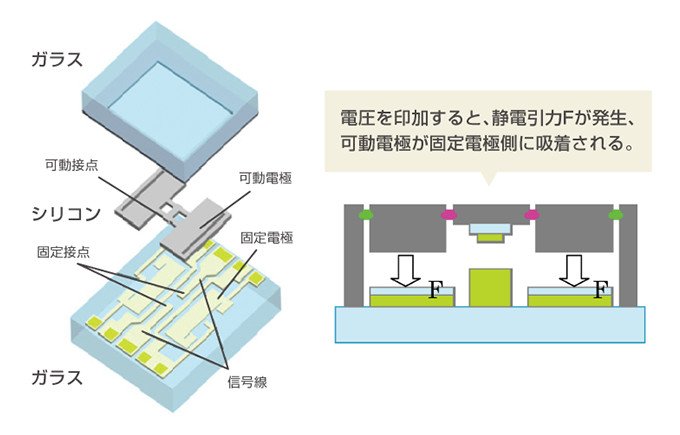

オムロンでは、1997年頃から、電気信号を受けて機械的な動きに変える静電アクチュエーターと、電気を開閉する接点で構成されるリレー部品の微小化を手掛けていました。プロジェクトでは、このリレーに関する研究が、高周波MEMSの開発に生かせるのではないかと考えました (図11)。

図11 RFスイッチの構造と動作の仕組み、開発のポイント

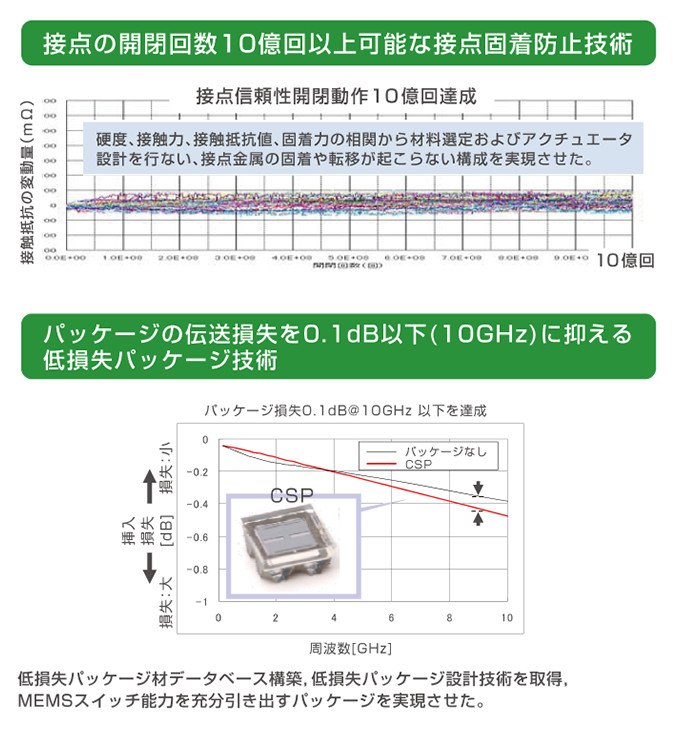

動作幅数µmのMEMSで開閉駆動回数10億回を達成

「RFスイッチは電圧を使って動かすのですが、接点同士を接触させなければならないため、寸法の厳密性が求められました。また、接触の仕方が中途半端だと信号がうまく伝わらず、逆に強く接触しすぎると、今度はスイッチ同士がくっついて離れなくなってしまうため、その加減のコントロールが非常に難しかったですね」と宇野さんは語ります。

「それゆえ、数ナノメートルの精度で計測できる装置が必要だったのですが、NEDOプロジェクトに参画することで、RFスイッチの挙動を測定する装置を購入することができました」(宇野さん)

一方、RFスイッチの接点の金属材料に関しては、白金や金などの混合比率を色々と試しながら最適解を見つけていきました。「その結果、RFスイッチの接点材料のデータベースを構築することができました。これはオムロンにとって大きな財産となりました」と積さん。

そして、ようやく完成させたのが、RFスイッチの駆動する部分をシリコン基板上で作製し上下をガラスで挟んだ3層構造でした。動く幅は2~3µmで、接点の厚みは1µm、精度は1%以下です。

さらにこだわったのが、RFスイッチの寿命でした。オムロンでは、NEDOプロジェクトの開始当初から、開閉寿命10億回を掲げていました。

10億回とは、携帯電話の保証期間を5年程度と想定した場合の約10倍ということで設定した数値で、当時リレーの開閉寿命の平均は1,000万回で、業界標準を100倍も上回った数値でした。

「接点材料、RFスイッチ自体の製造方法、寸法、電圧の制御方法などあらゆる要素を組み合わせながら試していくことで、プロジェクトの最終年度である2005年度に、見事10億回を達成することができました。しかも我々が最も誇れることは、10億回全てきちんと駆動していることを確認したことです」と積さんは胸を張ります。

そのため、積さんたちは、超高速でRFスイッチを駆動させ、さらにその様子をモニタリングできる装置も開発しました。

「従来100Hzで駆動する装置を開発して使っていましたが、思い切って500Hzで駆動する装置を開発しました。その結果、100Hzだと10億回駆動させるのに半年くらいかかっていたのが、約1カ月に短縮できました」と宇野さんは振り返ります。

この装置の開発が、10億回という開閉寿命を実現するためのブレークスルーの一つになりました(図12)。

図12 世界最高水準の耐久性を誇るRFスイッチの実用化に成功

MEMSの集積技術で、さらなる小型・軽量化、高性能化を実現

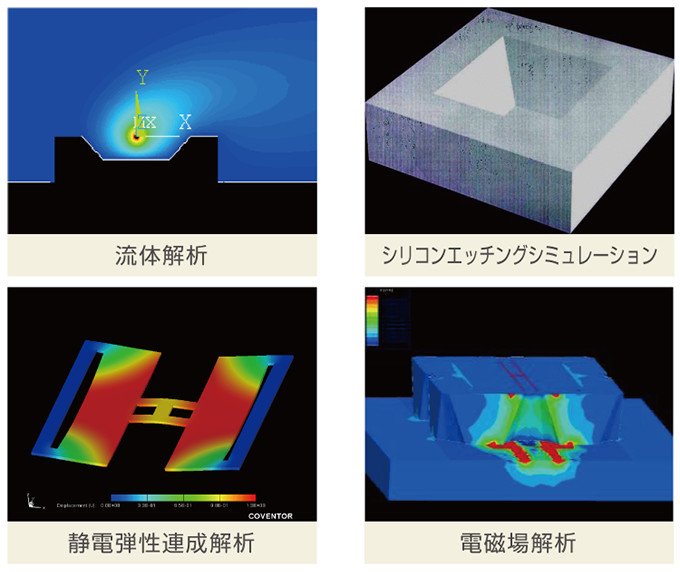

さらに、2004~2006年度の「MEMS用設計・解析支援システム開発プロジェクト」では、オムロンは、これまでMEMSの研究開発を通して培ってきたコンピューターシミュレーションに関する知識やノウハウを基に、同プロジェクトに参画していたみずほ総合研究所の「機構解析シミュレーター」のシステム評価を担当しました(図13)。

「オムロンは、MEMSプロジェクトなどを通して、MEMSの設計、解析に必要な数値解析技術を開発し、実際に試作したデバイスとの比較を行ってきました。そこで、MEMS用設計・解析支援システム開発プロジェクトでは、これまでの恩返しという意味も含めて、システムの評価という立ち位置で参画させていただきました」と細谷さんは語ります。

図13 オムロンの開発したMEMSの設計シミュレーション

積さんは、「コンピューターシミュレーションは、製品開発の時間を短縮できるので、開発コストの削減につながります。とはいえ、コンピューターシミュレーションだけに頼るのは危険ですので、常に試作機を使った計測値と比較しながら性能を検証していきました。また、試作機で計測した値をデータベース化することで、コンピューターシミュレーターの精度も高めていきました」と、独自の設計、製造、検査技術を磨いてきたオムロンの強みを語ります。

MEMSの高度化を可能にする常温接合技術を確立

さて、その後の2006~2008年度の「高集積・複合MEMS製造技術開発プロジェクト」では、集積技術に取り組みました。特にこのプロジェクトで大きな成果を上げたのが、「常温接合」でした。

常温接合とは文字通り、薄膜同士を常温で積層し接合する技術のことです。通常、薄膜同士を積層する際には高温下で行います。材料や構造の異なるもの同士を積層する場合、温度が下がると応力が発生するため、応力の制御が必要です。それに対し、はじめから常温で接合できれば、応力の制御が不要です。また、常温であれば、MEMSに回路を組み込むことも可能になります。

そこで、積さんたちは、気圧を計測する圧力センサーの開発において、世界に先駆け、常温接合の技術開発に挑戦しました。

「常温接合を狭い領域で実現する技術は構築されつつありましたが、今回特に難しかった点は、8インチのシリコンウエハでそれを実現するということでした。我々の目的は量産ですので、大面積をしかも全面にわたって均質に貼り合わせるというのが大変でしたね」と積さんは語ります。

そして、積さんたちは、常温接合の技術に加えて、MEMSに配線を加える技術なども開発しました。その結果、MEMSの高集積化が可能となり、使用する材料の点数の削減や、さらなる小型化につながったのです。

8インチのシリコンウエハの上に常温接合を利用して製造されたMEMSデバイス

開発のいま、そして未来

FOR THE FUTURE

MEMSで低周波の振動を電気エネルギーに変換

その後、オムロンは、2005~2010年度のNEDO事業「異分野異業種ナノテクチャレンジ」、そして2013年度の「社会課題対応センサーシステム開発プロジェクト」へも参画。今なお、MEMS技術のさらなる向上と応用範囲の拡大に取り組んでいます。

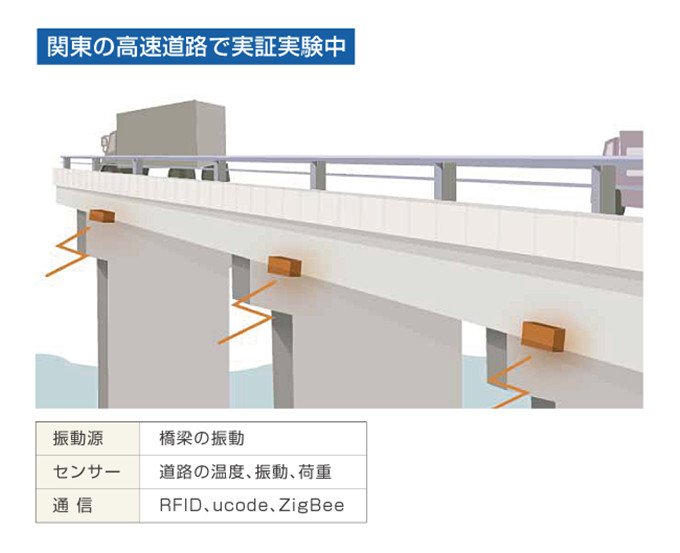

オムロンの技術・知財本部の積知範さんは、「現在は、社会課題対応センサーシステム開発プロジェクトを通じて、微小な振動で発電する『環境振動発電デバイス』の製品化を目指しています」と話します。

工場の機械、車などの移動体や橋梁などには数10Hz以下の低周波の振動が存在します。このような低周波数の振動は日常的に存在するもので、環境振動といわれます。

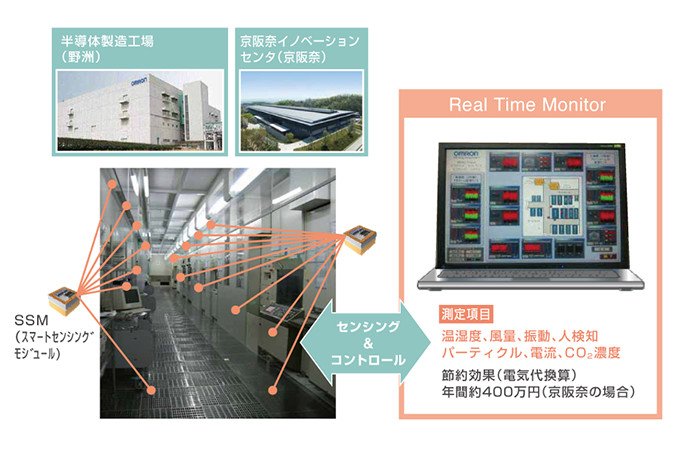

環境振動発電デバイスは、この微小な環境振動エネルギーを電力に変換するデバイスです。環境振動発電デバイスをセンサーおよび無線通信機と組み合わせることで、センサーで測定した温度や圧力データを、配線や電池を使わずに伝送することが可能となるのです。そのため、これまで活用できなかった環境振動エネルギーを有効利用するエコ技術として期待が寄せられています(図14)。

図14 環境振動発電デバイス(上)と、それを利用した実証試験の模式図(下)

MEMSでセンサーの自律動作を可能にして、安全、安心な社会に貢献したい

「オムロンは、将来的には、MEMSを使って環境センシングを実現したいと考えています。圧力センサーや温度センサー、加速度センサーなど複数のセンサーを組み合わせて1つのMEMSに高密度に集積し、さまざまな場所に設置して環境をセンシングすることで、より安心・安全で快適な生活を実現できるのではないかと考えているのです」と戸谷さん。

「また、その実現に向けて鍵となるのがエネルギーハーベスティングです。つまり、環境振動や照明器具の明かりなどを使って、MEMS自身が発電して駆動するという電源の自律化です。これにより、一度設置してしまえば、半永久的に駆動できるようになります」と積さん(図15)。

積さんはMEMS技術の開発史を振り返りつつ、その将来を見通して言います。

「MEMS分野におけるオムロンの強みは、圧力センサー、加速度センサーをはじめ、あらゆる種類のMEMS技術を保有していることです。これらのセンサーを組み合わせることで、単一のセンサーでは実現不可能なことが可能になります」

「NEDOプロジェクトがなければ、これだけ多くの種類のMEMS技術を開発できなかったでしょう。そもそも、各種製造装置や評価装置の購入も自社だけでは不可能でした。研究開発すべき課題はまだまだたくさんありますが、NEDOプロジェクトで培った技術を基にMEMS分野のフロントランナーとして、これからも走り続けていきたいですね」(2014年2月取材)

図15 上・さまざまな機能を一体化したスマートセンシングモジュールの予想図、下・自社工場での実証試験

開発者の横顔

FACE

MEMSを通して社会が直面する課題に貢献していきます

困難の連続でしたが、貴重な経験を数多くさせていただきました

2000年以降、マイクロデバイス事業推進本部営業推進部でMEMS研究開発に携わってきた宇野裕さん。2003~2005年度の「MEMSプロジェクト」では、高周波MEMSの開発に取り組みました。

「最初にスイッチの開閉駆動回数の目標を10億回と設定された時には、『それは無理だろう』と思いましたが、NEDOプロジェクトを通して、必要な装置を購入したり開発したりすることができ、最終年度にどうにか目標を達成することができました」

「MEMSプロジェクトが始まって2年目の頃、スイッチの接点の抵抗が変動する現象が起きました。最初は接点の表面に不要な有機物が付着していると考え、洗浄技術などを駆使する対策を講じたのですが、うまくいきませんでした。そんな中、NEDOの支援により、高精度な走査型電子顕微鏡を購入して観察したところ、構造的に欠陥があることが分かったのです」

「新たな道を開拓していくということは困難の連続でしたが、大変貴重な経験を数多くさせていただいたと思っています。今後もMEMSの研究開発にまい進していきます」

宇野さん

MEMS分野で先頭を走っているのは自分たちなのだと実感しました

2003~2005年度の「MEMSプロジェクト」からMEMSの研究開発に携わってきた、マイクロデバイス事業推進本部技術開発部の細谷克己さんは、「子供時代から手先が器用だったので、小さいものを作りたくて、オムロンに入社しました」と言います。

「実際に希望が叶い、MEMSの研究開発一筋でここまで来ました。とはいえ、MEMSは新しい分野で、話を聞ける人もなく、参考文献もないため、全て自分で考えて設計、開発していかなければなりませんでした。しかし、逆に自分の発想で自由に設計ができたので、その点が面白くて、研究開発にのめり込んでいきました」

「米国マサチューセッツ工科大学(MIT)の名誉教授で、MEMS研究で世界的に著名なセンチュリア博士が来日して、わたしたちの研究所を見学に訪れた際、当時悩んでいた課題について質問すると、『君たちの方が私よりもずっと詳しいはずだ』と言われてしまいました。その時は、非常に誇らしい気持ちになれました。MEMS分野で、先頭を走っているのは自分たちなのだと実感できた瞬間でした。今後も、新たなMEMSを開発し、社会に貢献していきたいですね」

細谷さん

国家プロジェクトを通して築いた他社との人脈は大切な財産です

1991~2000年度に実際された「マイクロマシン技術研究開発プロジェクト」からMEMSの研究開発に携わっている、マイクロデバイス事業推進本部技術開発部の戸谷浩巳さんは、細谷さん同様、自分の自由な発想で開発ができることがMEMSの何よりの魅力だと言います。

「私は元々広く浅く色々なものに興味を抱く性格で、メカニックからシステムまで幅広い領域にわたって研究開発ができるMEMSは魅力的でした。とくにマイクロマシン技術研究開発プロジェクトでは、設計の段階から自分の発想を存分に生かすことができたので、やりがいがあったと記憶しています」

「また、プロジェクトを通して他社と共同開発をさせていただきましたが、その時に築いた人脈は、今でも大切にしていて、展示会などでお会いすると、情報交換させていただいています。これは国家プロジェクトだからこそのことですね。現在は、社会課題対応センサーシステム開発プロジェクトに参画して、新たなソリューションの開発に尽力していますが、環境保護や災害対策など、日本社会がいま直面している課題にMEMSを通して貢献していきたいと考えています」

戸谷さん

NEDOには我々が目指すMEMSの重要性を理解していただき感謝しています

技術・知財本部で、技術専門職としてMEMSプロジェクトの研究開発を指揮している積知範さん。学生時代はデバイスの薄膜の研究を行っていたことから、入社してすぐにMEMSの研究開発部門に配属となりました。以来、20年以上にわたりMEMS一筋で開発に関わっています。

「実は、MEMSの研究開発を志望したのは、大きな装置やプラントよりも小さな装置の方が、自分の貢献度を示しやすいのではと考えたからでした。しかしながら、実際に携わってみると、設計や開発に加え、評価装置の開発まで全て自分たちで一から行わなければならないことになりました」

「また、小さなものを開発するとは言っても、実際に駆動していることを自分の目で確かめられないほど、小さな装置を開発することになるとは思ってもみませんでした。ですから、最初は暗中模索の状態でしたが、その分、やりがいも感じられました」

「2001年に入り、一緒に研究開発をしていた先輩が異動になり、突然自分がMEMSプロジェクトを率いなければならなくなった時は戸惑いました。開発成果を対外的にアピールすることや、NEDOプロジェクトのような外部資金の調達に奔走することになりました。そのなかで、NEDOが、MEMSの研究開発の重要性、有用性を理解していただけたことには、深く感謝しています」

積さん

なるほど基礎知識

なるほど基礎知識

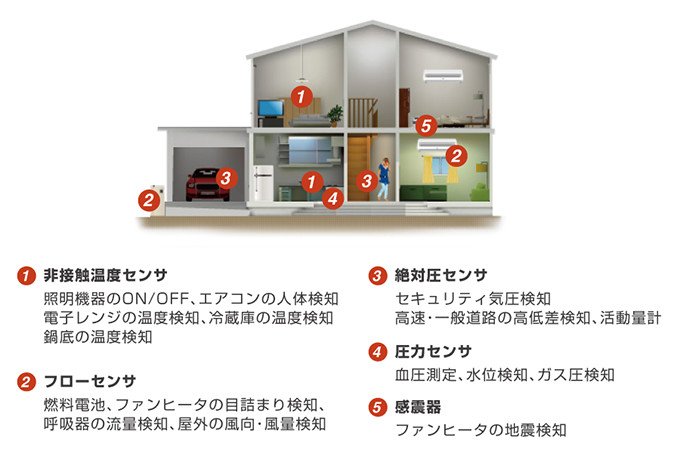

身の回りの機械に潜むMEMS

現在、MEMSはさまざまな製品のあらゆる場所で使用されています。例えば、インクジェットプリンターのヘッド部分は、最初にMEMSが応用された代表例です。ヘッド部に開いた超微細な孔から噴き出すインクを、MEMSにより、なるべく小さな塊になるように制御することで、印刷の美しい仕上がりを可能にしています。

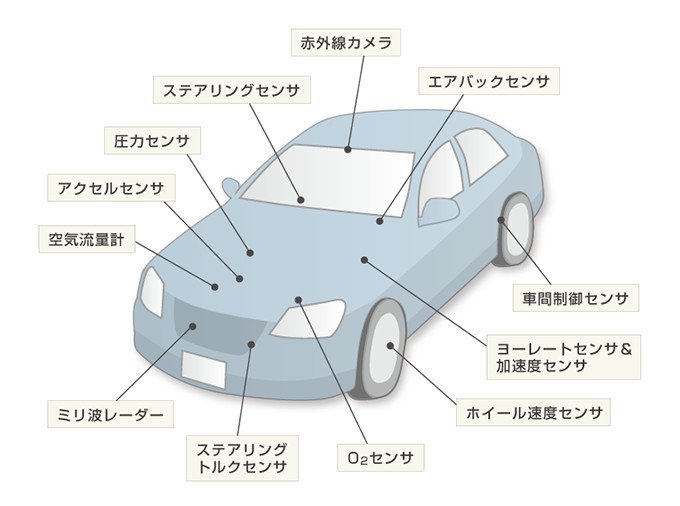

自動車もMEMS無しでは考えられないほど、たくさんのMEMSが協調することで安全な運転を可能にしています。ごく一般的な大衆車でも、エアバックの作動には圧力センサー、エンジンに適正な燃料と空気送り込むにはフローセンサーと言った具合に、車体中に配置されたセンサーが集める情報を利用して、エンジンを含めた走行機器を電子制御することで、運転技術の得手不得手にかかわらず、安全で快適なドライブを可能にしています(図A)。

そして、MEMSの特色を最大限に活かした製品がスマートフォンです。いくつもの加速度センサーやジャイロセンサーなどがGPSと協調してユーザーの位置や動きを把握します。最近ではプロジェクター付きのスマートフォンもありますが、その投影装置の鏡(DMD:Digital Micromirror Device)は、「光MEMS」と呼ばれ、半導体上の微小なミラーが動いて信号を制御する働きをしています。

図A 自動車に利用されているMEMSの例

また、あまり目立ちませんが、圧力センサーやフローセンサーでの技術を活かし微細化していった「アコースティックセンサー」が、スマートフォンではマイクロフォンとして利用されています。MEMSだからこその"超小型"高性能マイクロフォンで、僅かな空気の流れを電気信号に変えるだけでなく、雑音も取り除き、通話や録音の品質を格段に向上させています(図B)。

その他にも、家庭やオフィス、工場など、さまざまな条件に合わせて配置されたMEMSと、それと連動する空調設備などの活用により、快適で省エネルギーにもつながる環境を実現することができます。MEMSの一つである非接触温度センサーは、人体温度を検知するので動作の有無に関わらず室内の人の場所や人数を測定することが可能で、最新の省エネルギー型エアコンに欠かせない機能になりつつあります(図C)。

このように、MEMSは、われわれの暮らしの中でさまざまな製品に潜んで、安心・安全で快適・便利な生活をつくりだしています。

図B MEMSの集大成とも言えるスマートフォン

図C 家庭でのMEMSセンサーの使用例

NEDOの役割

NEDOの役割

「MEMSプロジェクト」

このプロジェクトがはじまったのは?

グローバル化の進展やアジア諸国の製造業の台頭など、我が国の製造業を取り巻く環境が厳しさを増す中で、製造業の高付加価値化による競争力強化が急務となっていました。このような観点から、情報通信、医療・バイオ、自動車など多様な分野において、小型・高機能で省エネルギー性能に優れた高付加価値部品の製造を可能にするMEMS(Micro Electro Mechanical Systems:微小電気機械システム)技術に対して、我が国の製造業を支える新たな基盤技術としての期待が高まっていました。

プロジェクトのねらいは?

「MEMSプロジェクト」開始当時、MEMSは既に自動車用加速度センサーやインクジェットプリンタヘッドなど一部の分野で既に実用化が始まっており、2003年度時点でMEMSを活用した製品は、国内で約5,000億円の市場を形成していると推定されていました。今後は、通信分野、化学・バイオ分野などを中心に、1兆円を超える産業に成長すると見込まれており、その実現のためには、MEMS技術の更なる高機能化や高度化、それらを実現するための製造技術の確立が求められておりました。そこで「MEMSプロジェクト」では、比較的短期に大きな市場形成に寄与すると期待されている高周波MEMS、光MEMS、センサーMEMSの実用化に必要な製造技術の開発を目指して実施しました。オムロン株式会社は、高周波MEMSとして、RFスイッチ製造技術の開発に取り組みました。

NEDOの役割は?

NEDOは、外部有識者からなる技術委員会を設置して、研究開発の進捗状況、競合技術とのベンチマーク、事業化計画に関する議論を年2回実施し、また、技術委員と共に、実施者を個別訪問して、試作サンプルを確認しながら進捗確認や技術相談を行うなど、研究開発状況を逐次確認しつつ、その結果をプロジェクト運営に反映させるなどの対応を行った。また、マイクロマシン/MEMS 展やNanotechなどの展示会への出展や記者へのプレス発表を行うことで、開発成果の普及とマッチングへ向けた取り組みを実施しました。

関連プロジェクト

- マイクロマシン技術研究開発プロジェクト(1991年度~2000年度)

- MEMSプロジェクト(2003年度~2005年度)

- MEMS用設計・解析支援システム開発プロジェクト(2004年度~2006年度)

- 高集積・複合MEMS製造技術開発プロジェクト(2006年度~2008年度)

- 異分野融合型次世代デバイス製造技術開発プロジェクト(2009年度~2012年度)

- 社会課題対応センサーシステム開発プロジェクト(2011年度~2014年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。