CONTENTS

INTRODUCTION

年間消費電力最大50%削減BEGINNING

マイナス60℃冷蔵倉庫存続の危機でマグロが食べられなくなる!

BREAKTHROUGH

「パスカルエア」の心臓部ともいえる一体型圧縮・膨張機

FOR THE FUTURE

ケミカルプロセスや医薬品など応用範囲も拡大FACE

培ってきた技術を活かしつつ空気という新しい冷媒に挑戦

INTRODUCTION 概要

年間消費電力最大50%削減

食品を冷凍保管する「冷蔵倉庫」の中で、特に、マグロ、カツオなどの大型高級魚の貯蔵に使われる保管温度マイナス50℃以下のものは「超低温冷蔵倉庫」と呼ばれます。このような冷蔵倉庫は、マグロ漁船の水産基地や大都市の消費地など全国に400箇所ほどあり、私たちの食卓や飲食店への物流を影で支えています。しかし、この「超低温冷蔵倉庫」が、つい最近まで、存続できるかどうかという深刻な問題を抱えていたことは広く知られていません。

実は、冷蔵倉庫業界で使い慣れてきたフロン系冷媒が2020年で使えなくなるという問題に直面していたのです。これは、オゾン層破壊を防止するためのモントリオール議定書、地球温暖化に歯止めをかけるための京都議定書といった国際ルールにより、フロン冷媒の中でも環境負荷の高いものは転換を図ることが強く求められていたからです。「このままでは、冷やす冷媒がなくなってしまう!」、超低温冷蔵倉庫の業界にはそんな危機感がありました。

そうした中、産業用冷凍機メーカーの株式会社前川製作所は、従来のフロン系冷媒ではなく、ごく身近にある「空気」を冷媒とした革新的なシステムの開発に挑戦しました。その技術開発の先駆けとなったのが、NEDOプロジェクト「エネルギー使用合理化技術戦略的開発事業」による3年間の開発でした。その後、開発した技術の市場への投入を確実なものとするため、実際に稼動しているマグロ用超低温冷蔵倉庫で2年間のフィールドテストを実施し、ユーザーとなる冷蔵倉庫事業者と協同で、「空気」という安全で画期的な冷媒の活用と、年間消費電力最大50%削減という高い「省エネルギー性能」を併せもつ新技術の実運用を確立しました。そして開発開始から5年半を経た2008年12月、超低温冷蔵倉庫用の空気冷媒冷凍システム「パスカルエア」が発売開始となり、販売開始から5年間で約25台が導入されると共に、今後も超低温冷蔵倉庫更新の需要とともに普及拡大が期待されています。

BIGINNING 開発への道

マイナス60℃冷蔵倉庫存続の危機でマグロが食べられなくなる!?

日本人の食卓や飲食店で人気のマグロやカツオなどの安全な流通にはマイナス60℃という超低温の冷凍・冷蔵技術が欠かせません。日本から遠く離れた大西洋やインド洋などの延縄漁船では、捕らえたマグロの鮮度を失わないように船上でマイナス60℃以下に凍結し、冷蔵庫で保管、日本に移送します。その後、各地の港に着いたマグロはマイナス50℃~60℃に管理された超低温冷蔵倉庫に保管され全国へ出荷されていきます。そのマグロの流通を支える「超低温冷蔵倉庫」が、深刻な問題に直面しています。

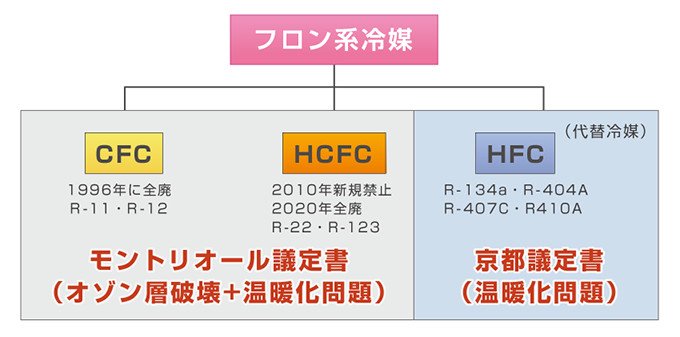

これまで超低温冷蔵倉庫でよく使われていたフロン(HCFC22:ハイドロクロロフルオロカーボン22)は、オゾン層を破壊することからモントリオール議定書の規制対象物質に指定されており、既に2010年から新規設備での使用が禁止、さらに、2010年以降は既設の冷凍機への補充用に限りHCFC22の製造が許可されているものの、2020年になるとHCFC22の製造自体も全廃と決められているからです(図1)。

また、HCFC22の代替とされるHFC(ハイドロフルオロカーボン)は、塩素を含まないことからオゾン層破壊係数(ODP: Ozone Depletion Potential)がゼロであるものの、地球温暖化係数(GWP: Global-warming potential)がCO2の千倍以上と大きいため、当時、京都議定書の削減対象となっており将来的には使用が制限されると考えられていました。

マグロやカツオといった魚体の大きな魚を凍結保管する「超低温冷蔵倉庫」は1960年代のマグロブームを契機に建設されたものが多く、老朽化が進んでおり、2010年以降に更新時期を迎えるものが多数あります。前述のように、2020年にフロンHCFC22の製造が禁止になると、私たちの食生活に大きな影響を与えることは明らかでした。早急に「長きに渡って使用可能な冷媒」を用いた新しいシステムを導入する必要がありましたが、決め手となる新冷媒はなかなか見つかりませんでした。このままでは「マグロが食べられなくなるかもしれない」という危機が間近に迫っていました。

図1 フロン系冷媒に関する国際的な取り決め

表1 フロン系冷媒の特性比較

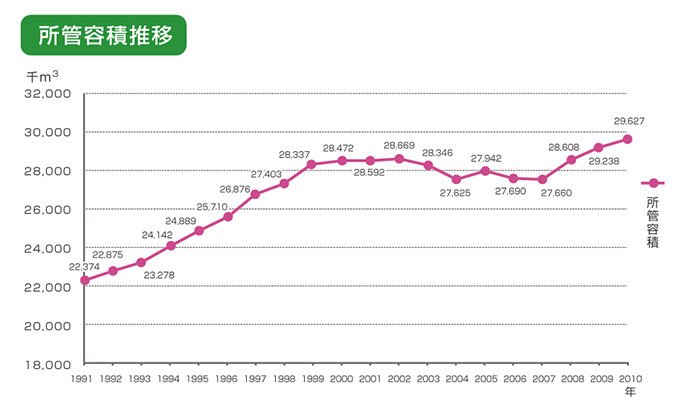

図2 冷蔵倉庫の所管容積推移(国土交通省「倉庫統計季報」より)

人にもマグロにもやさしい空気冷媒による冷凍システムー開発に到るまで

この「フロン冷媒問題」はマイナス50℃よりも高い温度帯の冷蔵倉庫であれば、あまり深刻な問題はありませんでした。例えば、多くの冷凍食品の保管温度は「マイナス25℃以下」で良く、その温度は自然冷媒であるアンモニア(NH3)で十分に冷却できるからです。

それでは、マイナス50℃よりも低い温度帯では、なぜ深刻な問題なのでしょうか?実は、アンモニアは大気圧での沸点がマイナス33.3℃で、概ねマイナス45℃までの冷却は可能ですが、それ以下の低い温度、例えばマイナス60℃を実現するには冷却するためのエネルギー効率が非常に悪くなるのです。

では、アンモニアより優れた冷媒はないのでしょうか?例えば分析や医療分野で使われており、大気圧での沸点がマイナス195.8℃である「液体窒素」があります。しかし産業用液化ガス工場から液体窒素を購入し、それを使ってマグロ、カツオ用の大型冷蔵倉庫を冷やすのではランニングコストや運用面から現実的ではありません。超低温冷蔵倉庫の事業者達はいろいろ検討してみましたが良い解決策はなかなか見つかりませんでした。

産業分野の冷却、空調、冷蔵、冷凍を手がける前川製作所でも超低温冷蔵倉庫の次世代技術の検討が行われていました。前川製作所は、大正13年(1924年)に、縁日のかき氷屋などでよく見かける大きくて透明な氷などを製造する「製氷業」を生業として創業し、水産業への「氷の供給」から始まり、現在では水産・食品の冷蔵倉庫への「冷凍機の供給」を行う主要メーカーとなっています。その中でも、マグロ・カツオ専用「超低温冷蔵倉庫」への冷凍機供給のシェアは実に8割を占めています。

そのため、1987年のモントリオール議定書採択以降、前川製作所には、マグロ、カツオの水産基地の顧客から、将来的にも安心して使える冷凍システムを提供して欲しいと相談を持ち込まれることが増えてきました。しかし、適切な冷媒が見当たらず、抜本的な解決に悩む状況がしばらく続いていました。

考えあぐねた結果が「空気を冷媒として使おう!」という発想でした。私たちの身の回りにある「空気」は、ODP、GWPともにゼロ、毒性もありませんし、万が一、漏洩があっても全くの無害です。空気が冷媒として使えれば、これ以上安全なものはありません。

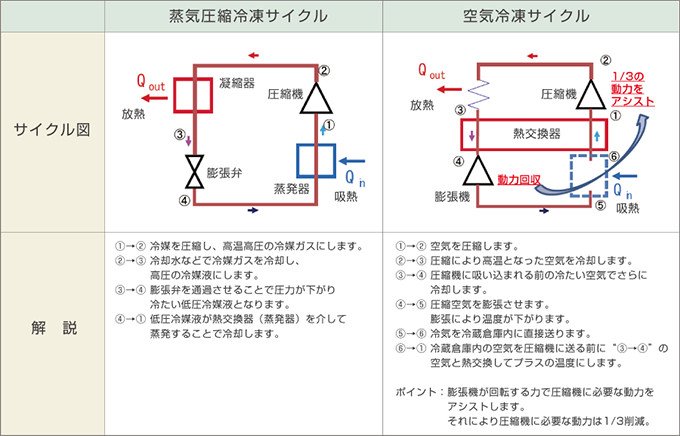

しかしそう簡単ではありませんでした。空気の主成分は窒素と酸素で、それぞれ大気圧での沸点がマイナス195.8℃、マイナス182.9℃です。この物性では通常の「蒸気圧縮冷凍サイクル」により超低温冷蔵倉庫を冷やすには、空気を高圧に圧縮しなければならず非常に大きなエネルギーが必要となってしまうのです。

「なんとか空気を媒体にして冷却が出来ないか?」。空気に焦点を絞り突き詰めていくと従来技術とは発想の大きく異なる技術である「圧縮と膨張の組み合わせ」を用いれば空気でマイナス60℃の冷却ができる“空気冷凍サイクル(エアサイクル)”に可能性があることが判りました。一方で「困難な課題」も見えてきました。

図3 自然冷媒の種類と特性

図4 蒸気圧縮冷凍サイクル(従来システム)(左)と空気冷凍サイクル「パスカルエア」(右)の比較

人にもマグロにもやさしい空気冷媒による冷凍システムー挑戦してみたら

“空気冷凍サイクル”の開発に踏み切れたのはNEDOプロジェクト「エネルギー使用合理化技術戦略的開発事業」への応募がきっかけでした。理論的には空気を使って超低温を実現できる可能性を見出していましたが、一番の問題は誰も経験したことのないマイナス60℃の空気を直接冷凍機内に導いた時にどのような状況となるかが想像できないことでした。当初から、冷蔵倉庫の空気を直接吸引して冷凍機に導くオープンサイクルを考えていたのですが、空気には微量の水分や塵が混在しているので、それらが“空気冷凍サイクル”の心臓部である圧縮機に悪影響を及ぼすことが懸念されました。そこで空気圧縮機の開発とともに、冷蔵倉庫内の水分を効果的に除去する「高分子吸着剤による除湿型高性能空気冷凍システムの開発」というテーマで、2003年から2005年にかけてNEDOプロジェクトによる実用化開発を行いました。

その成果は、約2年間のフィールド試験期間を経て、2008年12月に商品名「パスカルエア」としてリリースされました。このネーミングの由来は圧力の単位Pa(パスカル)から来ています。「大気圧に近い圧力」で「空気」を使って超低温冷蔵倉庫の冷却を可能にしたことから、圧力を印象付ける「パスカル」と空気「エア」を組み合わせたものです。

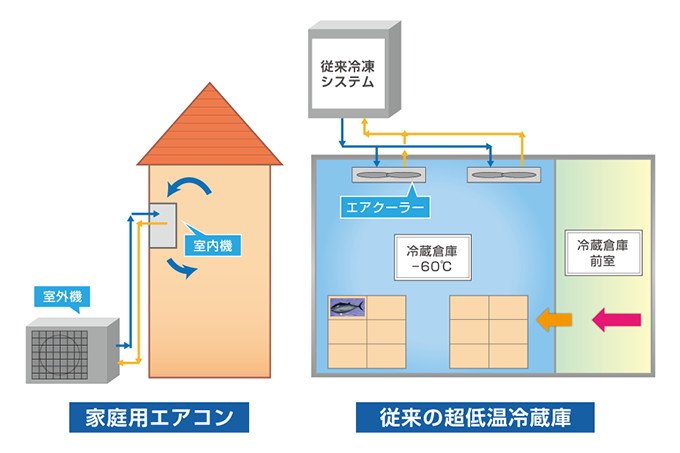

パスカルエアの特徴を説明する前に、従来型の「蒸気圧縮冷凍サイクル」を家庭用エアコンを例にして簡単に説明します。一般的なエアコンでは、フロンやアンモニアなどの冷媒を室外機にある冷凍機ユニット(圧縮機)で圧縮し、高圧の冷媒液に凝縮させます。さらに、この冷媒液を室内機側に導き、冷媒液が蒸発する際に周囲から熱を奪う現象を利用して冷やしています。エアコンの室内機にあたるものは冷蔵倉庫では「エアクーラー」と呼びます。ちなみに超低温冷蔵倉庫用のエアクーラーは1台が押入れよりも一回り大きなサイズで、冷蔵倉庫の大きな空間を冷却するために大型のファンがついています。そのエアクーラーが冷蔵倉庫の大きさに応じて何台も設置されます。(図5)

図5 家庭用エアコンと従来の超低温冷蔵倉庫冷却設備

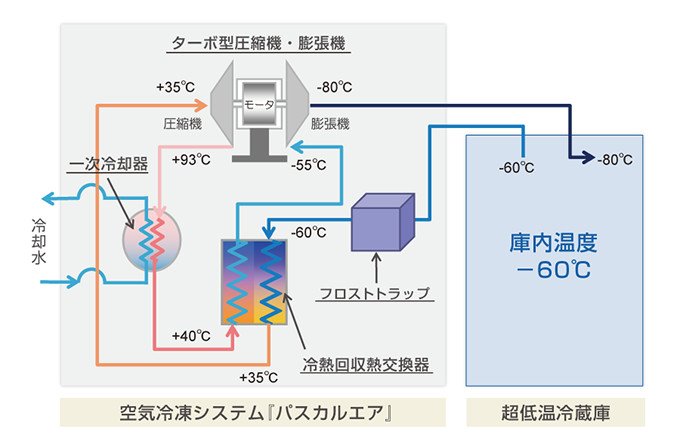

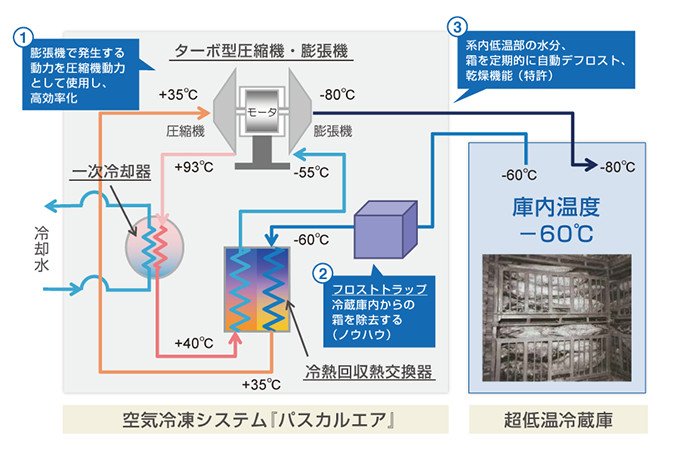

それに対して空気冷媒冷凍システム「パスカルエア」は、基本原理としては気体が圧縮すると発熱し、膨張するときに吸熱するというシンプルな現象を利用しています。「パスカルエア」では、まず庫内の空気を直接圧縮機に吸引して圧縮させます。それを冷却水で冷やし、その後に膨張させると最初に圧縮機に吸引した際の温度よりも低い温度の空気が得られます。これを庫内に戻すことで冷却しています。従来のシステムのように、冷媒と冷蔵庫内の空気は熱交換器(エアクーラー)を介して間接的に冷却するのではなく、空気自体が冷媒としてぐるぐると系内を循環して冷やすので、熱交換によるエネルギーロスがないことに加えて、超低温冷蔵庫特有の冷却負荷を大幅に削減できるため効率的な冷却が可能となります。

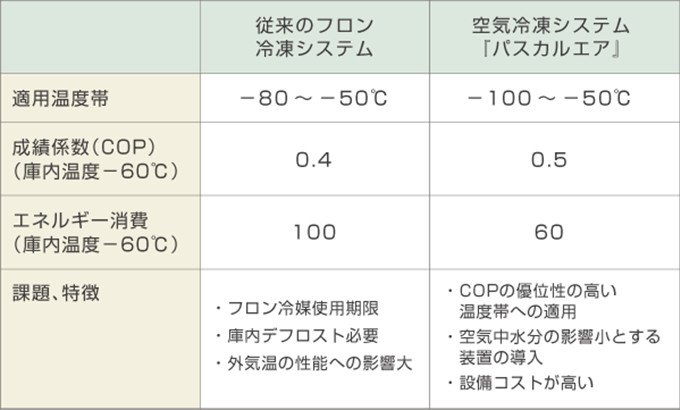

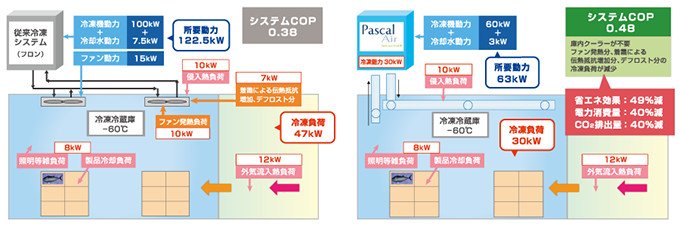

表2 従来冷凍システムと「パスカルエア」の比較表。フロン冷媒に比べ40%のエネルギー消費削減が可能

基本原理は非常に簡単ですが、マイナス60℃という超低温の状態を空気で作る、それも出来るだけ少ない動力で行うには、さらにいくつかの機器を組み合わせる工夫を行っています。「パスカルエア」に吸い込まれる庫内(マイナス60℃)の空気(冷気)は、最初に空気中の水分や霜を除去する「フロストトラップ」を通過し、次に「冷熱回収熱交換器」を経て、ターボ圧縮機に導かれます。そこで圧縮し90℃以上の高温高圧の空気に変えます。その後、1次冷却器で冷却水により冷却します。ここでは圧力は下げずに40℃まで温度を下げ、「冷熱回収熱交換器」で冷蔵庫内から戻ってきた冷気(空気)を使ってマイナス55℃まで冷やします。ここでもまだ冷気は高圧のままです。そして膨張機で一気に圧力を減圧することで、マイナス80℃まで温度を下げて、これを冷蔵庫内へ戻します。空気が膨張する際にはターボ型膨張機(圧縮機と同じシャフトにつながっている)を通過させていますので、そのターボ膨張機の回転力で圧縮機につながるモーターをアシストし、圧縮機で必要となる動力を少なくしています。(図6)。

図6 「パスカルエア」の冷凍システム

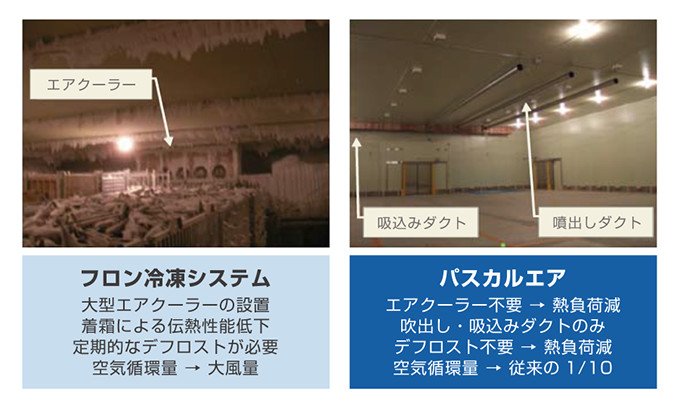

従来の冷凍システムでは、エアクーラーにより冷気を送り込む際に伝熱面に大量の霜がつき、その霜によって伝熱が阻害されてしまい、エネルギー効率は低下し、霜を除去するために熱を加える作業などが必要になります。一方、「パスカルエア」は、そもそもエアクーラーがなく、あらかじめ水分や霜を除去しているため、冷蔵倉庫の壁や天井に霜がつかず、霜を除去する作業の必要がありません。

また従来型のシステムのようにエアクーラーを介して冷却する場合は、庫内と吹出し口の温度差が小さいため、循環風量を大きくしないと庫内が均一に冷却できません。このため、風量が大きいとマグロの表面に直接風があたり、体表から水分が蒸発してしまいますが、「パスカルエア」では庫内と噴出口の温度差が20℃もあるため、風量を従来の1/5~1/10まで少なくすることができます。風量が少ない分、マグロの表面から水分の蒸発を最小限にできるため、マグロを高品質のまま保管することが可能となったのです。(図7)

図7 従来の低温冷蔵倉庫(左)と「パスカルエア」を採用した冷蔵庫(右:入庫前)「パスカルエア」の冷蔵庫はエアクーラーがなく広々した空間となる

また、倉庫内はいくつものボックスパレットを置いて商品の仕分けがされているため、風量が大きいと冷気が届きやすいところと届きにくいところで温度にむらができますが、「パスカルエア」の場合はボックスパレット間の隙間であってもほぼ均一に庫内温度を保つことができます。また、風量が少ないということは体感温度が上昇し、庫内で作業する人にとって身体への負担軽減となりますので、マグロにも人にもやさしいシステムだといえます。

霜がつきにくく、省エネ効果が大幅アップ

ーその理由とは

“冷凍倉庫を冷やすために空気使う”、それだけでも十分なインパクトがあり、環境性能は大幅に向上します。ところが、強みは環境性能だけではなく、従来の超低温冷蔵倉庫が抱えていた数々の課題を解決することにもなりました。

まず、エネルギー消費を大幅に下げることです。冷凍マグロなどを貯蔵する超低温冷蔵倉庫では、製品を出し入れする際の外気の流入などのエネルギーロスが避けられません。また、製品を冷却するときの負荷や照明などの負荷も生じます。従来の冷蔵倉庫の場合、エアクーラーを使って冷気を送り込むため大型のファンを回しますが、そのファンを回すためのモーターの動力も発熱源となりますので、冷却をするため負荷がかかります。また、前述のとおり、長時間運転しますとエアクーラー自体に厚い霜がついて冷却効率が低下してしまっていました。そのため、霜を取るため、2日か3日に一度はデフロスト(一時的にエアクーラーの温度を上げて霜を取る)という作業が発生し、一旦上げた温度をまた下げるという冷却負荷も加わっていました。その点、「パスカルエア」は、そもそもエアクーラーを持たないシステムなので、着霜による冷却効率の低下もデフロスト作業による冷却負荷の増加もないのです。

このため、従来のシステムに比べて、冷却負荷がおよそ2/3にまで削減されました。さらに、圧縮機のモーター動力を低減する工夫を加えたことで圧縮機自体の動力削減効果も加わり、システム全体での消費エネルギーは最大で50%削減に繋がり、CO2排出量も40%削減できることになりました。(図8)

また、運用面では、ほぼ大気圧(0.2MPa未満)で運転されるため高圧ガス保安法の適用外にもなり、設備建設時の各種申請や保安責任者の常駐といった事業者にとって大きな負担が不要になります。

図8 従来の超低温冷蔵倉庫(左)とパスカルエア冷凍負荷の比較(右)。冷凍負荷で47kW→30kW、所要動力で122.5kW→63kWのエネルギー削減がそれぞれ可能

空気冷媒誕生のきっかけは長野オリンピック

それでは、空気を冷媒として使うという発想はどこから生まれたのでしょうか。前川製作所技術研究所・所長の町田明登さんによれば、1998年に開催された長野オリンピックがきっかけだといいます。

「長野オリンピックで使用された氷上競技設備では、「環境オリンピック」を掲げたことにより全て自然冷媒冷却技術が使われることになりました。そのなかで、ボブスレーコースの冷却に、“空気冷凍サイクル”を使えないかと検討していたのです。最終的にはアンモニア冷媒になったのですが、そのときに研究した開発成果が生かされています」。さらに、「空気を冷やすことに使われているターボ型膨張機については、長野オリンピックよりさらに遡り、1987年~2000年に行われた経済産業省ムーンライト計画/NEDOプロジェクト「超電導発電機・材料技術開発(Super-GM)」の一環として液体ヘリウムを冷やすためのシステムとして開発していました」と町田さんは振り返って言います。

残念ながら長野オリンピックでは“空気冷凍サイクル”は使われませんでしたが、ちょうどその頃、フロンによるオゾン層破壊問題が浮上し、将来、フロンが使えなくなることがわかりました。超低温冷蔵倉庫の冷凍システムにおいて国内シェア8割を有する前川製作所にとって、この事態に危機感を抱き、自然冷媒の実用化に向けた開発を急ぐことになり、2003年から3年間のNEDOプロジェクトに参画することになります。

実際の冷蔵倉庫でのフィールド試験でメリットを再確認

実用化の開発では、ユーザーである冷蔵倉庫会社の協力もありました。マグロの水揚げ基地として知られる静岡県焼津市にある深澤冷蔵株式会社が、空気冷媒の冷凍システムに興味を示し、フィールド試験に協力することを申し出てくれました。

深澤冷蔵の深澤専務は、「マグロ専用の冷蔵倉庫ではマイナス60℃が最適で、それ以上の温度になるとマグロの品質が下がってしまいます。それまで使っていたフロンでもマイナス60℃にすることができますが、低温にすればするほどエネルギーコストがかかってしまいます。しかも、2020年以降はフロンを使うことができなくなります。今後、東海地震が予想されている焼津では、毒性の高いアンモニアガスの使用はなるべく避けたいと思っていた最中、当時前川製作所が空気を使った自然冷媒冷凍システムの開発をやっていると聞き、急いで茨城県守谷市にある前川製作所の工場まで出かけていき、これに賭けてみようと思いました」と語ります。

深澤冷蔵では、老朽化したフロン冷媒の超低温冷蔵倉庫をスクラップアンドビルドする計画があり、その古い倉庫を使って、2007年2月~9月と2008年7月~10月の2回にわたってフィールド試験が行われました。

実際に使ってみると、その効果は期待以上だったと深澤専務は振り返ります。風量が少なくても十分に冷却でき、そのうえ庫内を均一な温度帯に保てることから貯蔵されているマグロの品質を保ちやすくなったこと、昔のシステムでは補充用に必要なフロン冷媒やそれに付随して必要となる冷凍機油やデフロスト用ブライン(不凍液)を購入していたがそれらが不要となったこと、電気料金が45%も削減されたことなど、倉庫を運営する上での数々のメリットがあったと話します。

デフロスト作業が大幅に軽減されたことも大きく、従来システムではエアクーラーが厚い霜で覆われ、その除去作業にかかる時間とコストも大きかったそうですが、デフロストにかかるメンテナンス費用もほとんど必要なくなりました。

深澤冷蔵に導入された「パスカルエア」(左)、-60℃のマグロ貯蔵用の冷蔵倉庫内(右)、天井のパイプが-80℃の冷気吹き出し口

また、エアクーラーを設置しないで済む分、庫内のスペースを有効活用できるというメリットもありました。増えた有効面積は10%ほどですが、その分だけ多くのマグロを貯蔵できるようになったそうです。

そして、2009年11月、誕生したばかりの「パスカルエア」が、深澤冷蔵の新設超低温冷蔵倉庫に6台設置され稼動を始めました。その効果は絶大で、翌年7月には隣接する既存冷蔵倉庫のリニューアルのタイミングで、さらに2台が導入されました。

冷蔵倉庫内につながる吸気管(左)と排気管(右)。この二つのパイプ用の穴を開けさえすれば「パスカルエア」設置可能。エアクーラーや余分な装置が不要な分、省エネで庫内スペースも広く使うことができる

BREAKTHROUGH プロジェクトの突破口

「パスカルエア」の心臓部ともいえる

一体型圧縮・膨張機

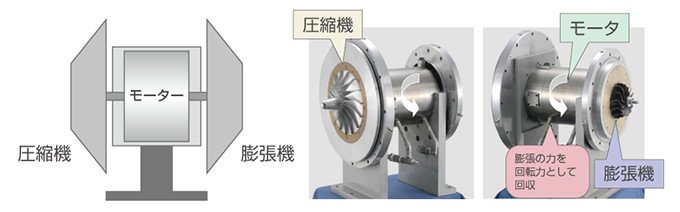

前川製作所技術研究所の大治かな子さんは、「空気という新しい冷媒にチャレンジするにあたっては、単に環境性能を高めるだけでなく、消費エネルギーを大幅に削減することを目指して開発した」と言います。そのシンプルでエネルギー効率の高い冷凍サイクルを可能にする最大のキーテクノロジーは、圧縮機と膨張機を一体にした「ターボ型膨張機一体型圧縮機」の開発でした。

「パスカルエア」の心臓部ともいえるターボ型膨張機一体型圧縮機(左)。膨張機へつながる断熱された太いパイプ(右)

ターボ圧縮機は、羽根車を高速で回転させてその遠心力で空気をギュっと小さく圧縮する「パスカルエア」の心臓部です。その心臓部を動かす力は電力ですが、空気を一気に開放して膨張させる際に、風車をまわすようなイメージで羽根車を回転させる回転力を得て圧縮機のモーターをアシストするようにしています。この圧縮機と膨張機がモーター軸を介して繋がって一体化しているところが最大の特色です。

このような工夫により、圧縮機の単体では90kWのモーター動力のところ、羽根車を組み込むことで約2/3の60kWまで軽減させることができました(図9)。

図9 一体型圧縮膨張機の仕組み

一方で、圧縮機とモーター部分は35℃以上の高温である一方、一体になっている膨張機側はマイナス80℃になっており、軸を境に100℃以上の温度差があり、その耐久性が大きな課題でした。そもそも常温で組み立てた機器を超低温下で運転するだけでも材料の選定やすきまの設定等が課題となりますが、さらに温度差の影響の大きい一体型圧縮膨張機に関しては、そうした課題を想定した上で構造設計や材料加工を行う必要がありました。

また、18,000rpmで高速回転するモーター部分には、開発当初は軸受にボールベアリングを採用し、超低温でも凍らないグリースを潤滑剤に使っていました。ところが、最初のフィールド試験で、この軸受では耐久性が低く、2カ月も持たずに動かなくなってしまうことがわかりました。特に、夏は外気温が高いため、冷凍機の稼働時間が長くなり、空気中の水分量が多いことでグリースが劣化し、耐久性が下がることがわかりました。

そこで、2年目のフィールド試験からはボールベアリングを磁気軸受に変える改良を加えました。磁気軸受は常に浮いている状態でどこにも接していないので、消耗する部品がなくなり、ほぼメンテナンスフリーにできることが確認できました。

あえて凍らせて霜が付き難くなる「フロストトラップ」

私たちの身の回りにある空気は、人や環境にもやさしい冷媒です。“空気冷凍サイクル”は古くからある理論であり、過去にも他社で空気冷凍システムが商品化され、冷蔵倉庫で試験的に導入されたことがありました。しかし、そのシステムでは空気中の水分が冷凍機内に取り込まれて、霜となって運転を阻害するというトラブルを解決できず、普及に至らなかったという経緯がありました。

そこでNEDOプロジェクトでは、倉庫内に発生する水分を除去するために、岡山大学との共同研究により、高分子材料に循環空気中の水分を吸着させて除湿する開発を行いました。しかし、高分子材料ではコスト的に高価になりすぎることがわかりました。そこで、プロジェクトの後半で発想の転換を行い、あえて水分を凍らせて、詰まっては困る位置の手前でキャッチする「フロストトラップ」を考案しました。(図10)

図10 「パスカルエア」の実用化に欠かせなかった3つの重要技術

霜によるトラブルを未然に防ぐためのフロストトラップ

施工と運用の課題も明らかに

ユニットプロダクツ部門設計グループの阿部啓太郎さんは、「最終的に製品として完成させる段階においては、深澤冷蔵で行われたフィールド試験が果たした役割が本当に大きいものがありました。実際に使ってみることで機器類の耐久性や着霜の問題、施工や設置の課題など、重要なことがたくさんわかりました。」と振り返って言っています。

軸受をボールベアリングから磁気軸受に変更し、空気中の水分の影響による種々の現象への対応など、フィールド試験を行ったことで、システムとしての完成度が大幅に向上しました。

「パスカルエア」は新設冷蔵庫だけでなく古い冷蔵倉庫のリニューアルとして導入されることが予想されますが、そうした場合、扉の隙間から水分を含む外気が侵入しやすく、予想していたよりもはるかに着霜しやすいこともわかりました。そこで、フロストトラップの機能を強化すると同時に、施工や運用の段階でも水分を進入しにくくする対策を講じました。

冷蔵倉庫によっては十分な設置スペースが取れないために、「パスカルエア」を2段重ねで設置することも想定されますし、冷蔵倉庫と「パスカルエア」の距離が離れることもあります。冷気の輸送距離が長いと倉庫をつなぐダクト内で霜がついてしまう可能性があるため、ユニットと冷蔵庫をつなぐシステムも開発しました。さらにフィールド試験を2回経験して初めてわかったことは、課題ばかりではなく、施工のしやすさというメリットも実感することができました。

従来の冷凍システムの場合は、エアクーラーなどを設置するために数日間倉庫を空にして(その間倉庫内の製品は別の倉庫に移す)工事をしなければなりません。さらに、冷媒配管は高圧の配管ですので通常の配管に比べ施工技術者にも専門性が要求されます。しかし「パスカルエア」は冷蔵庫内に空気ダクトの出口と入口となる穴を開けるだけで済むため、休日の1日だけの工事で、冷蔵保管する製品を移動することもなく、操業を継続したままシステムの入れ替えができました。

FOR THE FUTURE 開発のいま、そして未来

ケミカルプロセスや医薬品など応用範囲も拡大

研究開発開始から約5年半となる2008年12月、「パスカルエア」(冷凍能力30kW)が発売開始となりました。

さらに2009年12月にはNEDOプロジェクトの「エネルギー使用合理化事業者支援事業/営業倉庫における省エネ設備・技術導入省エネ事業」の補助金を受け、深澤冷蔵の新設冷蔵倉庫(8000トン)に6台導入し、長期実証試験を開始しました。

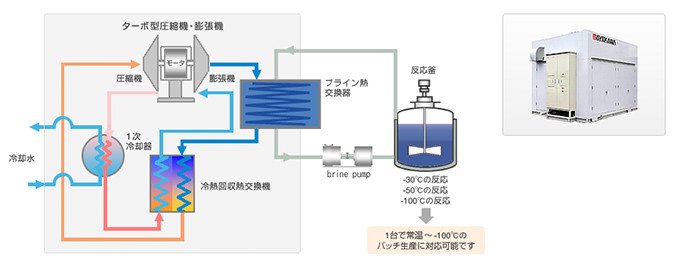

これらの実績が基になり、超低温冷蔵庫・フリーザー、ケミカルプロセス冷却(各種ガス冷却・液化)、フリーズドライ食品製造などの分野で、現在までに25台の販売実績があります。究極の自然冷媒である空気を使った冷凍システム「パスカルエア」は、その省エネルギー性能が高く評価され、2012年2月に一般社団法人日本機械工業連合会が主催する「第32回優秀省エネルギー機器表彰 経済産業大臣賞」を受賞することができました。

これまではマグロなどの冷蔵倉庫市場が中心でしたが、薬品プロセス冷却での導入事例ができたことで、応用展開が格段に広がり、高温超電導冷却や半導体冷却、医療用材料(血清や検体、DNAなど)の保存、凍結破砕など、新しい市場を開拓することが可能となっています(図11)。

「ますます高品質になる冷凍食品市場や海外のアイスクリーム市場など、付加価値を高めるような市場を模索中です。新たな市場開拓の取り組みの一つとして、「パスカルエア」を搭載したトレーラーで巡回するキャラバンを実施中で、とにかく色々なものを冷やして優れた性能を実感してもらっています。こうした取り組みができるのも、コンパクトで安全性が高いからこそです」(町田さん)

図11 医薬品や半導体製造などの用途向けに、-100℃の超低温を発生させる冷凍システム「パスカルFC」も製品化、販売されている

「パスカルエア」をトレーラーに載せ各地を巡回

社会背景などを把握した上で開発を行うことの意義は大きい

大治さんはNEDOプロジェクトへの参画を振り返って、「自分たちが開発した技術の独自性がどこにあるのか、社内では客観的に評価することが意外に難しいのですが、外部の有識者の方々に審査していただき、NEDOプロジェクトとして採択された意義は大きいと感じています」と話します。

また、阿部さんは、「社内向けの書類を作成する際は、市場規模や売り上げ目標など開発後のことばかりに目を向けがちですが、NEDOプロジェクトでは、社会的背景などを盛り込んで申請書類を作成するため、自分たちのやっている仕事の社会的な役割を再認識することに役立った」と言います。

プロジェクトのリーダーを務めた町田さんは実用化に至った理由を、「定期的に外部からの評価を受けるので、スケジュール管理や体制作りなど、いつも以上に緊張感を保ってシステマティックに開発に取り組むことができました。ある程度時間的な余裕はありますが、決められた時期までにきちんと成果を出さなければならないなど、工程管理は厳密になりますし、社内のプロジェクトよりも成果が出る確率は高いのではないでしょうか」と振り返ります。

「現在は受注生産のためにやや高価ですが、国内外で年間100台販売できるようになればラインに乗せることができ、大幅に価格を下げられます。今後は、海外や幅広い分野への展開など、市場を拡大するために、大いに宣伝していきたいと考えていますし、さまざまな付加価値を付与していきたいと思います」(町田さん)

開発者の横顔

培ってきた技術を活かしつつ空気という新しい冷媒に挑戦

空気冷媒はライフワークの一つになりました

85年の入社以来、技術研究所で研究開発を行ってきた町田さん。「パスカルエア」のほか、高温超電導ケーブルプロジェクト、炭化水素を使ったヒートポンプなど、複数のNEDOプロジェクトでリーダーを務めてきました。そんななかでも、今回のプロジェクトは特別な存在なのだといいます。

「超電導や長野オリンピックなど、長年にわたって自然冷媒を使った冷凍システム開発を行ってきましたが、「パスカルエア」は特に感慨深い。これまで全くなかったものを世に出せたので、初めての我が子のように感じています。NEDOプロジェクトだけに、社外からの評価を多数聞くことができ、さらなるモチベーションアップにつながっています」

株式会社前川製作所

町田さん

『パスカルエア』の良さをもっと多くの人に知って使ってもらいたい

入社後は飲料・食品工場などのエネルギー多消費工場の省エネルギー案件に携わり、NEDO海外実証事業のスキームを活用した水蒸気再圧縮再利用ヒートポンプシステム(VRC)の東南アジアへの導入プロジェクトを担当したこともあるという大治さん。NEDOプロジェクトには、2009年から加わりました。

「私は「パスカルエア」の発売開始後に技術研究所に移りましたので、研究開発の苦労を私自身は経験していません。対外的なPRを担当することになって初めて深澤冷蔵さんでの導入事例を見せて頂いたわけですが、そこで非常に驚きました。通常であれば、導入したばかりの設備ですから、弊社の担当者が技術的な説明をするところ、深澤さんご自身が熱心に説明して下さったのです。その姿を拝見し、『こんなにお客様にかわいがって頂いている製品は他にはないな』と思いました。もちろん、研究開発の初期段階から直接のユーザーである深澤冷蔵さんから意見を頂き、フィールド試験で苦労を共にし、協同で作り上げてきたシステムであるということもありますが、それだけ「パスカルエア」は超低温冷蔵倉庫の事業者さんが待ち望んでいた優れた製品だということをお客様から教えて頂きました。但し、空気を冷媒とする「マイナス50℃よりも低い温度の冷却」という非常にニッチな市場です。この製品の特性を知って頂き、より多くの産業分野に使ってもらえるように、あらたなニーズを開拓中です」

株式会社前川製作所

大治さん

コスト面を改善するためにも販売目標をクリアしたい

食品プロセスに興味があり、大学時代は農業工学を専攻していたという阿部さん。開発スタート当初(2003年)から研究メンバーとしてプロジェクトに加わり、深澤冷蔵での真夏の2シーズンのフィールド試験、そして2009年の商用機第一号の導入からその後の現場対応を通して多くのものを学んだといいます。発売後は超低温冷蔵倉庫が多く立地する焼津営業所に異動し、メンテナンスや営業、プラント設計まで行っています。

「実は始めは、どうして空気が冷媒として使えるのかわからず、実現できるかどうかも半信半疑でした。そこで、2m×4m程度の試験冷蔵庫を弊社の工場に作って実験してみたところ、見事に超低温で冷やすことができました。実際に冷凍マグロが保管されている冷蔵庫を使ってのフィールド試験ではトラブルもあり苦労もしましたが、今は自信を持って販売できます。今後は、累積で100台販売する目標をクリアしたいと思います」

株式会社前川製作所

阿部さん

なるほど基礎知識

冷凍? 冷蔵? 超低温技術の応用範囲と自然冷媒

水産・畜産物や農産品、冷凍食品などの食品を中心に、10℃以下で保管する倉庫は「冷蔵倉庫」と定められています(倉庫業法で登録を受けた営業倉庫)。その中でも、マイナス50℃以下の温度で保持するものを「超低温冷蔵倉庫(あるいは冷蔵庫)」と呼び、マグロ、カツオなどの大型高級魚を貯蔵するときに使われています。ここで、「マイナス50℃やマイナス60℃だったら“冷蔵”ではなく“冷凍”というのでは?」と疑問を感じる方がいらっしゃるのではないでしょうか?

一般の方には、0℃以下はすべて「冷凍」と呼ぶイメージがありますが、産業用冷凍の分野では既に凍結したものをそのままの温度で保持し貯蔵する場合、10℃以下であればマイナス100℃でも「冷蔵」と呼びます。産業用冷凍の分野で「冷凍」と呼ぶときは、凍結していない状態から凍結させる場合に限定されます。例えばお肉1kgを10℃からマイナス20℃まで「凍結」させるのと、マイナス20℃の状態で既に凍結しているものをその温度のまま保持(保冷)する「冷蔵」とでは、前者のほうが圧倒的に冷却エネルギーを多く使い、システムの設計思想が大きく違うために明確に使い分けています。

冷蔵倉庫全体では、保管されているものの半数以上が水産物と畜産物に加工食品を冷凍した食品ですが、超低温冷蔵倉庫の場合はマグロとカツオが大半です。他にも、量は少ないですが、付加価値の高い「化学製品」や「医薬品」など、食品以外にも用途があります。

また冷蔵保管ではなく、「フリーズドライ食品製造」、「医療・医薬品冷却(血清、医薬品、検体、DNAなどの保管用)」、「凍結破砕(プラスチック、医薬品、食品など)」などの製造プロセスといったニッチな市場向けにも空気冷媒冷凍システムの活躍が見込まれています。

ここで余談ですが、実は「マグロはマイナス60℃の超低温冷蔵」が常識となったのは偶然からでした。1960年頃、「冷凍マグロ」といえば赤身が褐色の赤色で、見るからにおいしそうではなく、冷凍ものは缶詰に加工するというのが常識でした。ところが1965年頃、マグロ漁船内の魚倉の設定温度がマイナス25℃から偶然にマイナス35℃に下がってしまいましたが、そのときの冷凍マグロが、これまでと違い鮮明な深紅の色調を示し、従来の2倍の価格で取引されたのでした。この発見を契機にマグロ漁船の魚倉温度は一気に下がり、7年後の1972年にはマイナス55℃~60℃と超低温化されました。その後、品質が飛躍的に改善された冷凍マグロは、寿司ネタや刺身として食されるようになり、「超低温冷蔵倉庫」ととともに一大産業分野となりました。このように従来では超低温で冷却するという発想がなかった分野にも「パスカルエア」による超低温技術が新たなる付加価値を生み出す可能性を秘めているわけです。

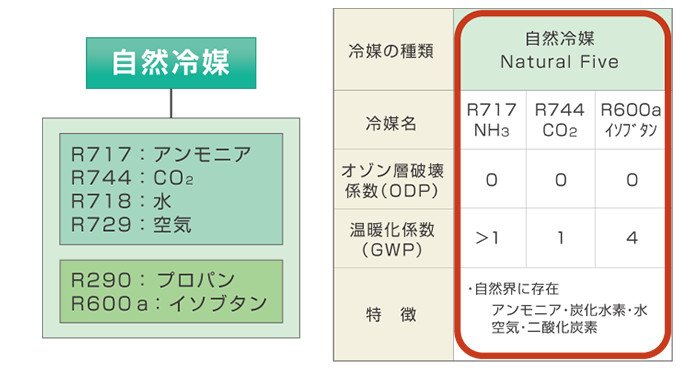

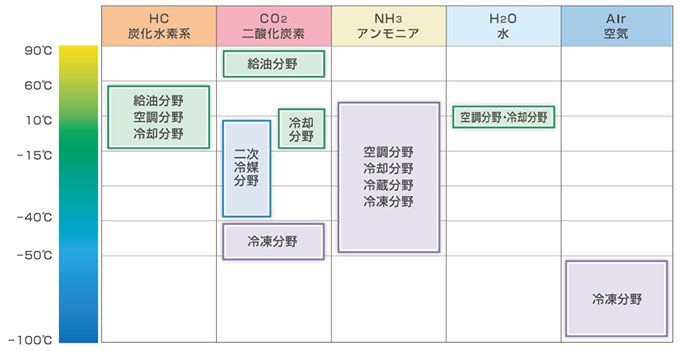

様々な産業分野で利用されている産業用冷凍の分野において、長年にわたって使用されてきたフロンが冷媒として使えなくなることは非常に大きな課題です。そのため、NH3やCO2などの自然冷媒に注目が集まっていますが、作動温度、用途、使用環境によって、適合する自然冷媒は異なってきます(図A)。

図A 各自然冷媒の適応する温度帯。冷凍・冷蔵システムのパイオニアである前川製作所では、この5つの自然冷媒を「ナチュラル・ファイブ」と名付けて製品化、普及拡大に努めている

NEDOの役割

「エネルギー使用合理化技術戦略的開発事業/高分子吸着剤による除湿型高性能空気冷凍システムの開発」

このプロジェクトがはじまったのは?

わが国は、第1次石油ショック以来、国を挙げて強力に、省エネルギー政策を推進し、そのエネルギー利用効率は、世界最高水準に到達しています。これは、主に産業(主に製造業)分野での省エネルギー努力の賜物で、生産量や売り上げを増大させながらも、1次エネルギー消費量を第1次石油ショック並みに抑えることに成功しました。一方、民生・運輸部門の消費量は、1970年以来、増加を続けてきました。

そうしたなか、1990年代初めより、化石燃料燃焼によるCO2濃度の増加と、それによる地球温暖化が国際的な環境問題として、議論されるようになりました。わが国は、1997年の第3回気候変動枠組条約締約国会議(地球温暖化防止京都会議)で、2008年から2012年までの期間中に、温室効果ガス6種の合計排出量を1990年に比べて少なくとも 6%削減することを公約しました。さらに、その後の気候変動枠組条約締約国会議では、2020年までに1990年比で温室効果ガスを25%削減すること、また、2050年までに先進国全体で80%以上削減する目標が掲げられました。

こうした国際公約を達成するために、「新国家エネルギー戦略」(2006年)を策定しました。経済産業省とNEDOではその一環として、省エネルギー化のボトルネックとなっている課題を克服するために、すでに削減対策が実施されている産業部門も含め、民生(家庭・業務)、運輸の各部門から、特定の研究テーマに絞ることなく、省エネルギー技術の研究開発について幅広く公募を行い、省エネルギーについて基盤研究から実用化開発、実証研究を含む技術開発を戦略的に実施していくことにしました。

プロジェクトのねらいは?

本事業では、NEDOが予め詳細かつ具体的な技術課題を設定するのではなく、民間・大学等から技術開発の知恵やアイデアを広く求める、テーマ公募方式を採用、実施してきました。そうすることで、将来大きな省エネルギー効果が期待できる先導的技術開発から、早期に省エネルギー効果を発揮しうる技術の実用化開発、実証研究まで、様々な開発段階にある省エネルギー技術を重層的に支援できる制度になっています。

民間企業、大学等が有している技術シーズや研究成果を広く公募することで、複数の技術分野を横断、もしくは基礎から実証まで様々な開発段階にある、各種の省エネルギー技術の開発を支援し、幅広い省エネルギー技術分野の研究開発を推進することが、本事業のねらいです。

大型冷凍・冷蔵設備のトップメーカーである前川製作所では、本事業によりマグロなどの大型魚の冷蔵システムに、温暖化防止、省エネルギーの両面から、空気を冷媒にした、これまでにない省エネ型の超低温冷蔵システムを開発しました。システムそのものの市場規模は大きくありませんが、わが国の水産業、食糧供給には欠かせない設備であり、その波及効果は計り知れないものがあります。

NEDOの役割は?

経済産業省では、「新国家エネルギー戦略」に盛り込まれた「省エネルギーフロントランナー計画」で、2030年までに、少なくとも30%のエネルギー消費効率改善を目指すことを打ち出しました。具体的な技術戦略についてはNEDOと経済産業省が一体となって「省エネルギー技術戦略」をとりまとめました。本事業実施はその「戦略」の下、実施されています。

この事業では、実用化に向けて、短期から中長期まで様々な開発段階にある省エネルギー技術を支援するために、(1)先導研究、(2)実用化開発、(3)実証研究と、三つのフェーズを設けて、公募を実施してきました。

具体的な補助金の支給については、市場投入まで時間を要するテーマほどNEDOの負担割合を増やす一方、比較的実用化に近い技術開発に取り組む民間企業等に対しては応分の費用負担を求めるといった効率的な国費の投入を行いました。開発リスクの高い技術に取り組む実施者を強く支援するとともに、本事業で開発された技術の市場投入をより確実にするための制度でした。

採択された各テーマについては、外部有識者により構成した技術委員会を設置し、その進捗確認や課題解決に向けた議論等を行い、必要に応じて、技術委員会で指摘された項目の進捗や問題点の先取りなどのフォローを行い、早期に問題を解決し、成果が上がるように各テーマのマネジメントに努めました。

NEDOでは、採択されたテーマ全体の成果とその波及効果で、2020年時点で、原油換算1,358.5万kl、2030年時点で、2,936.7万klの省エネルギー効果を見込んでいます。

関連プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。