CONTENTS

INTRODUCTION

発電効率48~50%石炭消費量20%削減を目指す

(従来の最新鋭火力発電対比)

BEGINNING

30年の開発期間を経て本格稼働したIGCCBREAKTHROUGH

世界初の「空気吹き」IGCCの開発に挑戦FOR THE FUTURE

トラブル続きのパイロットプラントを経て実証プラントへ

FACE

強い信念と決意で、世界初の空気吹きIGCCを実現

INTRODUCTION 概要

発電効率48~50%

石炭消費量20%削減を目指す(従来の最新鋭火力発電対比)

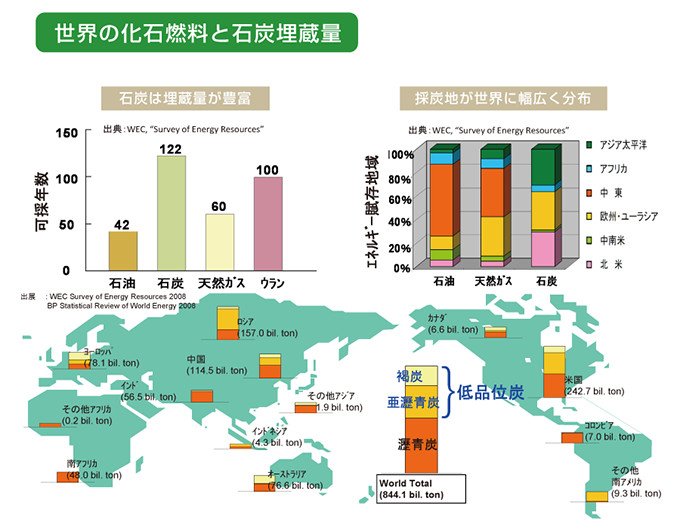

石炭は化石燃料の中で最も採掘可能な埋蔵量が多く、安価な燃料です。また、石油や天然ガスのように資源の偏在性も少なく、石炭の生産国は世界中に多数存在します。しかし、その一方で、他の化石燃料に比べて最もCO2排出量が多く、硫黄や灰分などの環境負荷物質を多く含むという欠点があります。

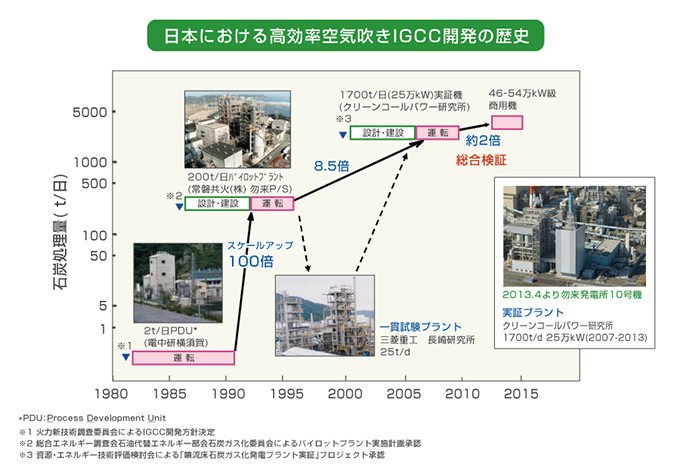

そこで、NEDOプロジェクトなどを通して、電力会社が研究開発の実施主体となり、三菱日立パワーシステムズ株式会社(以下、MHPS社(当時:三菱重工業株式会社))の技術により、既存の石炭火力発電に比べて石炭使用量が少なく、発電効率が高い次世代の石炭火力発電システム「石炭ガス化複合発電(Integrated coal Gasification Combined Cycle: IGCC)」を開発・実用化しました。技術開発は1983年、一般社団法人電力中央研究所で行われていた2t/日基礎実験装置を皮切りに、1986年からNEDOによる200t/日パイロットプラントの研究を本格化。このプラントは、福島県いわき市の常磐共同火力株式会社勿来発電所の構内に建設され、1991年より運転研究を開始しました。当初はスラッギング等のトラブルに苦しんだものの、最終的には789時間の連続運転を達成し、1996年度に成功裡に終了しました。

プロジェクト終了後も、三菱重工業の長崎研究所に設けたIGCC一貫試験設備で、実証プラントの実現に向けた各種試験を実施しました。その結果に基づいて、勿来発電所構内に株式会社クリーンコールパワー研究所をオーナとする25万kW実証プラントが建設され、最新鋭の石炭火力発電と同等の発電効率を達成しました。その後、商用プラントとして常磐共同火力に引き継がれ、2013年6月30日に商用運転を開始。同年12月にはIGCCとして3,917時間の世界最長連続運転を達成して、高い信頼性を得ることができました。

この成功により、既存の石炭火力発電比で石炭使用量を約20%削減、発電効率48~50%(以下、発電効率は送電端LHVベースを示すものとする)の実現可能性を示すことができました。現在では、福島復興電源として、高効率、50万kW級(×2基)の実証プラント(2020年代初頭運転予定)の建設計画が進められています。

BIGINNING 開発への道

30年の開発期間を経て本格稼働したIGCC

日本は1970年代に、2度の石油ショックを経験しました。そこで、エネルギーセキュリティーの重要性が認識されることとなり、石油依存からの脱却を果たすべく、国を挙げてエネルギー資源の多様化への取り組みがスタートし、特に、資源の偏在性が少なく、採掘可能な量が最も豊富な石炭が、再び注目されるようになりました。しかしながら、石炭は硫黄や灰分などの大気汚染の原因となる物質を多く含む上、化石燃料の中では発熱量当たりのCO2排出量が最も大きいため、環境負荷が大きいという欠点を持っています。

そこで、NEDOでは、1983年から既存の石炭火力発電に比べて高効率な次世代型の石炭火力発電システム「石炭ガス化複合発電(Integrated coal Gasification Combined Cycle:IGCC)」の研究開発に着手しました。

NEDOプロジェクト終了後も、IGCCの実用化に向けて、国と電力会社により設立された「クリーンコールパワー研究所」が主導し、実証プラントへのスケールアップと実証運転を成功させ、約30年の開発期間を経て、2013年6月30日、遂に、常磐共同火力勿来発電所内のIGCCプラント(出力25万kW)が商用運転を開始しました。

福島県いわき市にあるIGCC25万kW勿来発電所10号機(旧実証プラント)。現在は、東京電力に系統連携し、震災復興への貴重な電源となっている。

同年12月にはIGCCとして世界最長となる、3,917時間の連続運転記録を達成しました。また、発電効率が42.9%を記録するなど、発電プラントに欠かせない、高信頼性、省エネルギー性、CO2削減効果という点において、IGCCが十分に実用域にあることを明らかにできました。

現在では、福島復興電源として勿来発電所で稼働中の10号機の2倍の出力を持ち、高効率、50万kW級(×2基)の実証プラント(2020年代初頭運転予定)の建設計画が進められています。10号機にはこれまで24カ国以上3,000人以上の見学者が訪れるなど、世界中のエネルギー関係者が高い関心を寄せており、今後は積極的な海外展開が期待されています。

高効率発電を実現するIGCCのしくみ

最初に、勿来発電所で稼働しているIGCCがどのような発電システムなのかを、見ていくことにしましょう。

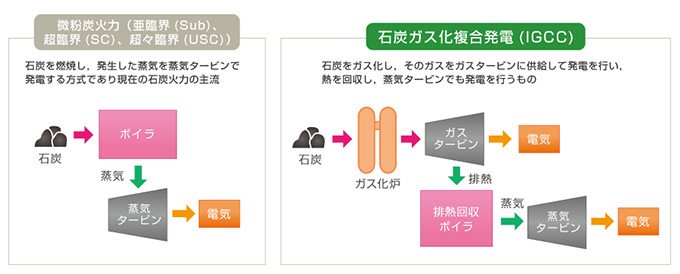

既存の石炭火力発電では、石炭を燃焼した熱を利用してボイラーで蒸気を発生させ、その蒸気を使って蒸気タービンを回して発電しています(図1左)。

一方、IGCCでは、最初に石炭をガス化し、そのガスを利用しガスタービンを動かして発電し、次に、ガスタービンの排熱を利用して蒸気をつくり、蒸気タービンを回して発電するという、2段階の発電プロセスによる「複合発電方式」を採用しています(図1右)。

図1 従来の石炭火力発電とIGCCの違い

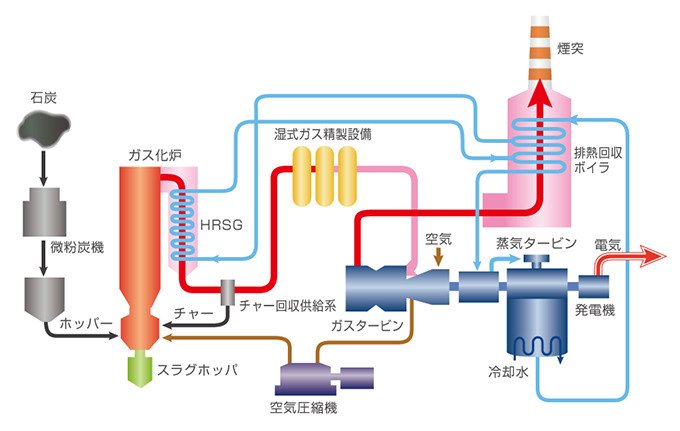

次に、IGCCの発電システムについて詳しく紹介していきます。IGCCは、大きく分けて、石炭をガス化するための「ガス化炉」、ガス化炉で発生させた石炭ガスから大気汚染物質などを除去するための「ガス精製プロセス」、さらに、きれいになった石炭ガスと蒸気を使って発電する「複合発電設備」の、三つの主要設備で構成されています(図2)。

本IGCCの燃料は、石炭を細かく砕いた微粉炭です。まずは石炭を細かく砕き、微粉炭供給ホッパーへ送ります。ホッパーに送り込まれた微粉炭は、爆発などが起こらないように安全性を考慮して、不活性の窒素ガスと共に加圧され、その圧力でガス化炉下部のバーナーへ供給されます。

微粉灰は、ガス化炉の下部で空気と共に燃焼されることで、高温の熱が発生します。すると、ガス化炉上部では、熱によって微粉炭のガス化反応が起こり、高温の石炭ガス(主にCO、H2)が発生します(図2)。

図2 IGCCの概念図

勿来発電所IGCCプラントの微粉炭ホッパー(左)と燃料となる微粉炭(右)

次に、この高温の石炭ガスを、ガス化炉とつながるSGC熱交換器(シンガスクーラー)で冷却し、このとき回収した熱を利用して蒸気を作ります。この蒸気は後に記す排熱回収ボイラーで発生した蒸気と合わせて蒸気タービンへ送られます。

SGC熱交換器中の石炭ガス中には、反応しきれなかったチャーと呼ばれる未燃のカーボンが混じっています。そこで、チャーを回収装置で回収し、完全に燃焼するまで繰り返しガス化炉に送ります。

チャーや灰分を取り除いた石炭ガスは、次にガス精製設備へと送られます。ガス精製設備では、石炭ガス中に含まれている硫黄化合物など大気汚染の原因となる物質が除去され、その後、燃料としてガスタービンへ送られることで、ガスタービンに直結した発電機が回り発電します。

ガス精製設備、写真は冷却洗浄塔

また、ガスタービンの燃焼で発生した排ガスは、高温で高いエネルギーを持っているため、燃焼排ガスを、排熱回収ボイラーへ送り、その熱を利用して蒸気を作ることができます。生成された蒸気は、SGC熱交換器で発生した蒸気と合わせて蒸気タービンへ送られ発電に利用されます。

このように、IGCCでは、各設備が相互に物質やエネルギーのやり取りを行いながら、ガスタービンと蒸気タービンの2段階のプロセスで発電を行うことで、送電端の発電効率48~50%という極めて高効率の発電システムを可能としているのです。

高効率ガスタービンコンバインドサイクル

IGCCの心臓部であるガス化炉は「2室2段噴流床方式」

各設備に導入されている最先端の技術を細かく見ていくことにしましょう。

ガス化炉は、IGCCの心臓部とも言える設備です。主に「微粉炭供給設備」「ガス化炉」「チャー回収設備」によって構成されています。

微粉炭供給設備は、約30~40気圧超に保たれている高圧のガス化炉に、微粉炭を供給する機能を持っています。それを実現するため、3つのホッパーを順次切り替えながら連続的に加圧供給が可能なパラレルロックホッパーシステムを導入し、効率的に微粉炭が供給できるようにしています。

ガス化炉本体は、耐圧構造の圧力容器の中に収められており、内部を水が流れる水冷壁で構成されています。

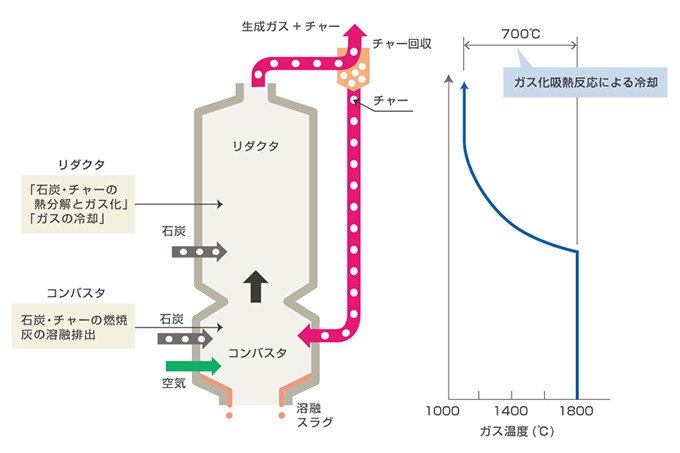

ガス化炉本体は、下部のコンバスタ部(燃焼室)と上部のリダクタ部(ガス化室)の2段構成になっていて、コンバスタ部とリダクタ部それぞれに、微粉炭を供給するバーナーが設置されています。そのため、このガス化炉は、「2室2段噴流床方式」と呼ばれます(図3)。

図3 空気吹き2段噴流床石炭ガス化炉の原理

また、コンバスタ部には、ガス化炉で反応し切れずにチャー回収設備で回収されたチャーを燃焼させるバーナーがあります。バーナーでは、微粉炭とチャーを燃焼して約1,800℃の熱を発生させ、石炭ガス化に必要な熱を上部のリダクタ部へ供給します。

コンバスタ部では、投入された微粉炭とチャーが燃焼しながら旋回流をつくり、リダクタ部へと上昇します。この時、微粉炭やチャーに含まれている灰の成分は、高温の熱により溶融し、遠心力によって炉の水冷壁に付着し、溶融スラグとなって炉の底に流れ落ちます。

溶融スラグは、コンバスタ部の底のスラグホールから、水が溜められたスラグホッパー内に落下して急速に冷やされ、ガラス状のスラグとなって炉外へ排出されます。

一方、コンバスタ部の燃焼で発生した高温ガスは、リダクタ部へと上昇します。リダクタ部のバーナーから微粉炭が吹き込まれると、高温の熱で微粉炭の一部がガス化し、残りはチャーとなります。さらにこのチャーが、コンバスタ部で発生したCO2やH2Oと反応してガス化します。

このように、ガス化炉は、石炭のガス化と灰を溶融してスラグとして炉外に排出するという二つの大きな役割を担っています。ガス化炉に2室2段噴流床方式を採用することで、高いガス化効率と円滑なスラグの排出という二つの機能を両立させることができました。

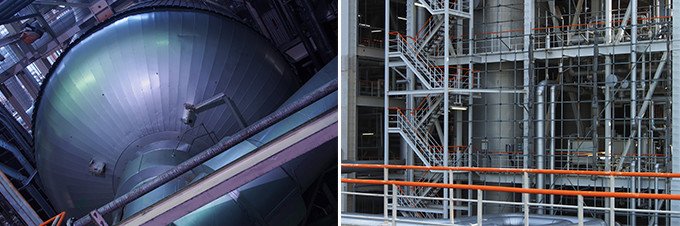

ガス化炉最下部から見上げる(左)、ガス化炉(COS触媒充填)側面(右)

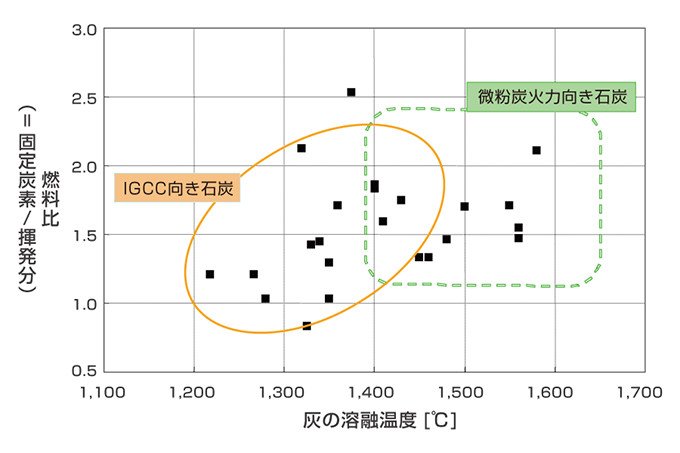

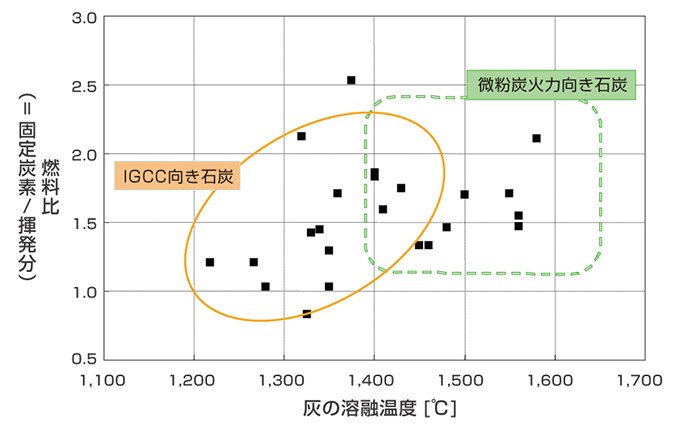

その結果、これまで既存の石炭火力発電では使用することが難しかった、灰の融点が低い石炭も含めて、幅広い性状の石炭が使用可能となりました。既存の石炭火力発電の場合、灰の融点が低いと、溶けた灰がボイラーの壁面(伝熱面)に付着し、伝熱障害を起こす原因となってしまいます。利用可能な石炭の幅の広さは、IGCCの大きな特長の一つになっています(図4)。

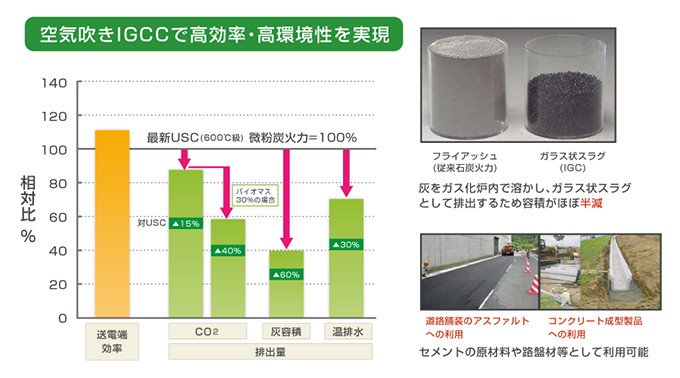

また、既存の石炭火力発電では、大量の灰が発生しますが、ガス化炉では、灰はガラス状のスラグとなって排出されるため、効率の向上と相まって、灰の容積をほぼ半分の量にすることができます。スラグはガラス状のため、微量成分の溶出もほとんどなく、環境に優しい副生物となります。そこで現在は、このスラグを使ったアスファルト舗装やセメント骨材に有効活用する研究も進められています。

図4 幅広い炭種に適合するIGCC

石炭灰スラグ

厳しい環境基準にも対応するIGCC

次に、ガス精製設備を詳しく見ていきましょう。既存の石炭火力発電では、ボイラーで燃焼した後に大気汚染物質を取り除いています。一方、IGCCでは、ガスタービンで燃焼する前に高圧ガスの状態で、ガス精製設備によって硫黄化合物など大気汚染物質の除去を行っています。

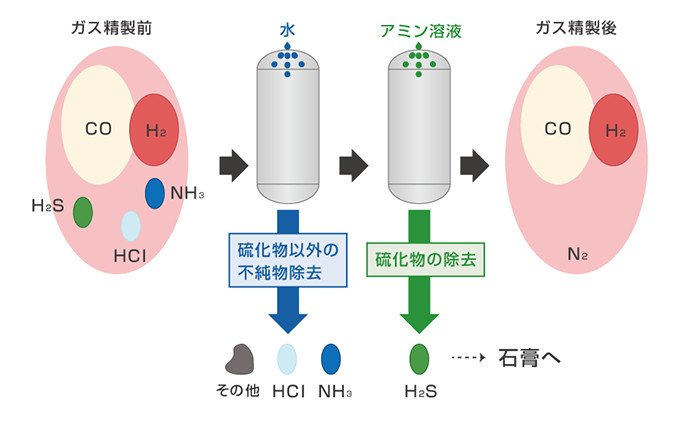

ガス精製設備は、硫化カルボニル(COS)変換器、ガス冷却塔、洗浄塔、硫化水素(H2S)吸収塔などで構成されています。ここでは、石炭ガス中に含まれるCOS、H2Sといった硫黄化合物、塩化水素(HCl)、アンモニア(NH3)などの有害物質を取り除きます。

ガス化炉から送られてくる石炭ガスは、まずCOS変換器に入ります。そこでは、石炭ガス中に含まれる硫黄化合物のうち、COSをH2S吸収塔で吸収されやすいように、触媒を使ってH2Sに変換します。

次に、石炭ガスはCOS変換器からガス冷却塔、洗浄塔へ向かいます。ガス冷却塔、洗浄塔内では、石炭ガスを水で洗い流すことで、HClやNH3などの成分を除去します。

さらに、石炭ガスはH2S吸収塔へ向かいます。ここではアミン溶液を使い、ガス中のH2Sを吸収します。H2Sを吸収したアミン溶液は、再生塔で加熱されて、H2Sが放出されます。その後、H2Sは燃焼することで、二酸化硫黄(SO2)となり、SO2吸収塔で石膏として回収されます(図5)。

このように、現在、勿来発電所で稼働中のIGCCのガス精製設備は、水洗いや薬液を使うことから、「湿式ガス精製方式」と呼ばれており、厳しい環境規制にも十分対応する能力を持っています。

図5 湿式ガス精製方式の模式図

BREAKTHROUGH プロジェクトの突破口

世界初の「空気吹き」IGCCの開発に挑戦

IGCCの実用化に取り組んできたのは、わが国だけではありません。むしろ、IGCCの研究開発では、欧米諸国の方が先行していました。1990年代には、すでにオランダやスペイン、米国などで、大型の実証プラント建設が進み、実証運転が開始されていました。

当時、IGCCは、ガス化炉方式については、酸素吹きが主流と考えられていました。一方、MHPS社(当時、三菱重工)が勿来発電所に建設したIGCCは、「空気吹き」が特徴です。これは、石炭をガス化する際に、酸素を使うか、空気を使うか、という方式の違いによるものです。

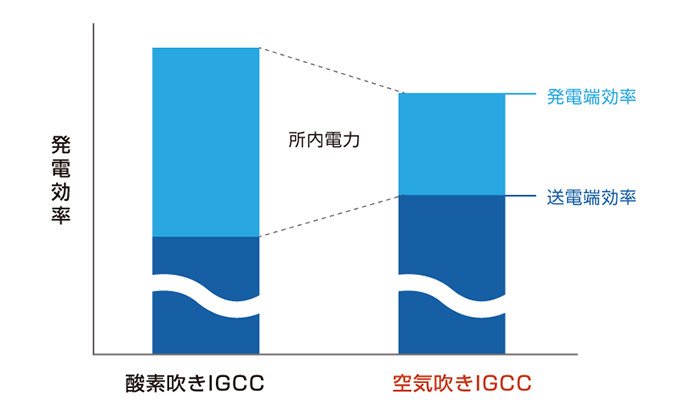

MHPS社エンジニアリング本部でIGCC・ガス化プロジェクトを取纏める坂本康一さんは、「酸素吹きにした方が、窒素が存在せず燃焼温度も上がるので、石炭のガス化は容易です。ただし、酸素を製造するために、巨大な酸素製造設備と動力が必要となることから、発電効率を高めることができないのは明白でした。つまり、酸素吹きでは世界最高の発電効率を達成することに極めて高いハードルがあったのです。そこで、私たちは、技術的難易度は高いものの、酸素製造装置の不要な空気吹きを敢えて採用し、世界最高効率を目指すことにしたのです」と語ります(図6)。

図6 IGCCの発電効率

酸素吹きIGCCは空気吹きIGCCに比べて、発電端効率は同等程度以上であるものの、発電所の所内動力に使われる電力(水色)が大きくなるため、実際に外部に売電可能な電力を生み出す効率(送電端効率)は空気吹きIGCCの方が優れている。

しかしながら、当時、欧米では、空気吹きの方が発電効率は高まるものの、燃焼温度を上げることができないことから石炭のガス化は困難、空気吹きの実用化は不可能と考えられていました。

坂本さんはこう振り返ります。「国際学会などで、私たちが『空気吹きでIGCCを実現する』と発表すると、海外の多くの研究者たちから、『空気吹きは不可能だ。絶対にガス化できない』と繰り返し反論されてきました。逆に、私たちは、『そうまで言われれば、是が⾮でも空気吹きを実現するのが我々の使命』という気持ちになり、それが、世界で初めて、空気吹きのIGCC開発に成功した⼀番の原動⼒になったかもしれません」

さらに、常磐共同火力の勿来発電所・石炭ガス化発電事業本部の本部長(理事)の石橋喜孝さんは、こう加えます。

「そもそも、酸素吹きのガス化炉と空気吹きのガス化炉では、コンセプトが異なります。酸素吹きのガス化炉は、元々、化学工業の世界で開発されたもので、純度の高い石炭ガスを作り、そこからメタノールやアンモニア等の化学製品を製造することを目的としています。一方、勿来発電所に建設した空気吹きのガス化炉は、発電専用に開発したガス化炉で、製品の純度よりエネルギー効率を優先し、世界で最高効率のIGCC発電を目指して開発されたものです。」

ガス化炉に空気を送り込む配管(左)、空気圧縮機(右)

2室2段噴流床方式の採用が空気吹きIGCC実現のブレークスルーに

さて、空気吹きIGCCの開発は、1983年の神奈川県横須賀市の電力中央研究所における基礎実験装置から始まりました。石炭の処理量は1日当たり2tと小規模でした。

その後、NEDOプロジェクト支援の下、基礎実験装置での実績を踏まえ、1991~1996年度の5カ年計画で、常磐共同火力の勿来発電所の構内に、基礎実験装置の100倍に当たる1日当たり200tの石炭処理量、出力2.5万kW相当のパイロットプラントの建設プロジェクトが開始されました。

常磐共同火力は、常磐地区の低品位の石炭を有効活用して安定した電力を供給することを目的に1955年に設立された会社です。IGCCパイロットプラントの建設場所に勿来発電所の構内が選ばれたのは、貯炭場や送電線などプラント試験を行うためのインフラが整備されていたことと、古くから石炭に対する地元の理解が深いという理由によるものでした。

IGCCパイロットプラントの建設は、MHPS社(当時、三菱重工)をはじめとする国内の有力メーカーや電力会社が参加。当時、MHPS社(当時、三菱重工)は、その中のガス化炉の開発を担当していました。

「ガス化炉には、大きく分けて石炭ガスを安定的に生成するという機能と、石炭に含まれる灰を溶かして、溶解スラグとして炉外に排出するという機能の二つがあったわけですが、この二つの機能を同時に満足させるというのが、最も難しい点でした。特に灰をきれいに溶かすためには、1,800℃という高温が必要で、それには、酸素吹きしかないというのが、研究者間の常識となっていたわけです。それに対し、私たちが編み出したのが、2室2段噴流床方式(図3)だったのです」と坂本さんは話します。

これが、空気吹きIGCCを実現可能にしたブレークスルーとなりました。つまり、ガス化炉をコンバスタ部とリダクタ部の2室に分け、コンバスタ部では、空気を集中的に大量に送り込んで1,800℃の高温にし、灰を溶解。

一方、リダクタ部では、石炭ガス化にとって不要な空気は一切入れずに、コンバスタ部で発生した熱だけを使って、効率的かつ合理的に石炭をガス化することで、二つの機能の両立を果たしたというわけです。これは、長年にわたり、石炭燃焼を始めとする技術開発に携わってきたMHPS社だからこその発想でした。

以上のような技術開発によって、MHPS社では、世界中から無理と言われた「空気吹きIGCC」を完成させたばかりでなく、高い発電効率、適応可能な石炭種類拡大、そして、環境負荷低減という、高い目標を全て同時に実現させることに成功しました(図7)。

図7 最新の超々臨界圧発電(USC, 600℃級)との性能比較。IGCCは、高効率で環境性能に優れるのみならず、廃棄物として出てくるスラグも100%有効利⽤している。

FOR THE FUTURE 開発のいま、そして未来

トラブル続きのパイロットプラントを経て実証プラントへ

「とはいえ、パイロットプラントは当初トラブル続きでした。最大の要因は規模を一気に100倍にスケールアップしたからですが、ガス化炉で溶解した灰やスラグが詰まり、このままでは、運転の継続が難しいのではないかと感じました」と坂本さんは振り返ります。

そのため、MHPS社(当時、三菱重工)は、コンピューターシミュレーションやモデル試験など、当時の最先端技術を駆使して、ガス化炉が詰まる原因を究明していきました。

「その結果、ガス化炉本体の形状の一部に問題があることが判明しました。そこで、すでに周囲の設備は完成しているにも関わらず、ご協力をいただいている関係先の皆様に繰り返しお願いして、大胆にも圧力容器もろともガス化炉本体の該当部分を切断し、新たな形状のものに取り換えるという大改造を行わせていただきました。それにより、ガス化炉の詰まりは完全に解消し、その後、順調に連続運転や各種試験を実施することができるようになりました」と坂本さん。

さらに、見直しと改良を積み重ねていった結果、坂本さんらプロジェクトのメンバーは、空気吹きIGCCの実用化は十分可能であるという確信を得たのでした。

その一方で、NEDOプロジェクト終了後に、この様な失敗を克服した経験やノウハウをもとに、三菱重工長崎研究所に、ガス化炉設備だけでなくガス精製設備、ガスタービン設備などIGCCを基本構成するあらゆる設備を有するIGCCの一貫試験設備を建設し、来るべき実証プラントの実現に向けた研究開発をMHPS社(当時、三菱重工)と電力会社が共同で推し進めることにしました(図8)。

図8 24t/日一貫試験設備(三菱重工長崎研究所内)

石炭ガス化技術に関わる30年以上の技術開発の蓄積を開花させるために

そういった中、当時、電力会社の社員でIGCCを担当していた石橋さんを始めとする関係者は、パイロットプラント段階では複数のメーカーが参画していたのに対し、実証プラント段階では、電力会社とMHPS社(当時、三菱重工)1社だけでプラントを建設するプロジェクトを国に提案することになります。

MHPS社(当時、三菱重工)と共に開発を行いたいと考えた理由を石橋さんは次のように語ります。「MHPS社(当時、三菱重工)は、ガス化炉とガスタービンの両方の技術を持っている世界でも数少ない会社です。IGCCの場合、複合する発電システムとして、各設備が相互に物質やエネルギーのやり取りを行いますが、これらを無駄なく行わせることによって、初めて高効率が実現できます。そのためには、MHPS社(当時、三菱重工)の様に1社で全てができる企業と開発するのが得策かつ必須であると判断したのです」

また、実証プラントの建設プロジェクトを推進した理由をこう語ります。

「私がIGCCの開発プロジェクトに参画したのは、1998年のことでした。当時、1995年に始まった電力自由化に伴って顧客がどれくらい離れて行くかわからない中で、電力会社としては、IGCCのような大規模研究の推進には反対意見も多くありました。そのため、プロジェクト参画当初は、私自身、IGCCの開発を推進してよいのか、中断すべきなのか、迷う場面もありました」

「しかしながら、1983年から地道に積み上げてきたこの素晴らしい技術をここで一旦中断してしまったら、これまでプロジェクトに参画してきた技術者たちが散ってしまい、再開するのは困難だと感じました。この考え方のもとに議論を重ね、最終的に実証プラント試験の実施について、全電力会社の了解を得ることができました。」(図9)

図9 わが国の空気吹きIGCCの開発史

電力会社が連携して、実証プラント建設、試験を後押し

東日本大震災で被災も、商用プラントとして地域の電力を支える

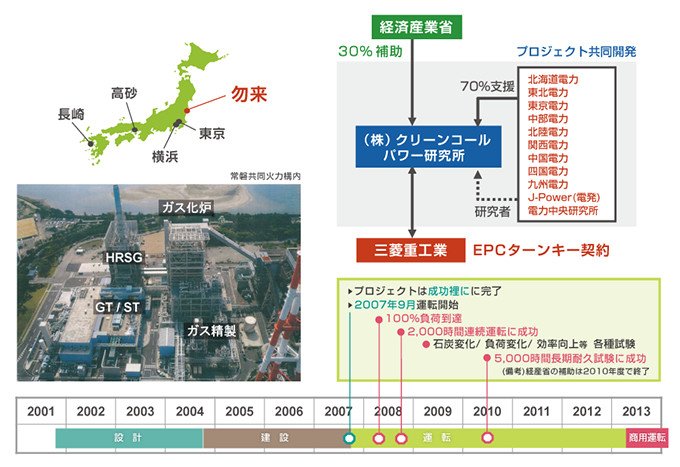

実証プラントの建設プロジェクトの採択決定を受け、2001年には、9電力会社と電源開発株式会社の10社が集まり、「株式会社クリーンコールパワー研究所」が設立されました。以降、設計と環境アセスメントに3年、建設工事に3年を経て、2007~2012年度の5カ年計画で、1日当たりの石炭処理量1,700t、出力25万kWの実証プラントの建設が始まりました(図10)。

「これは、経済産業省が3割、各電力会社が7割を負担するというプロジェクトでした。規模はパイロットプラントの約8.5倍でしたが、パイロットプラント運転完了の時点で、スケールアップの課題はほぼ克服していましたので、大きな問題は発生せず、極めてスムーズに実証運転を開始しました」と坂本さん。

図10 実証プラントの建設、試験の体制とその経緯と実績

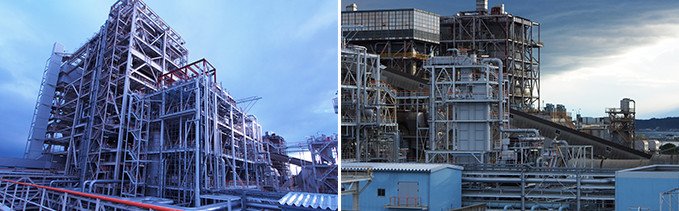

事実、2010年6月には、当初の計画通り5,000時間の耐久運転を達成することができました。その後、電力会社の出資で実証を重ねましたが、2011年3月に東日本⼤震災が発生。3m以上の津波の襲来を受けましたが、発電システム主機に大きな異常はなく、IGCCプラントの耐久性や信頼性の高さを証明することになりました。そして、地震発生から僅か4ヶ月半後の2011年7月には、復旧を完了し、実証試験を再開、不足する電力供給の一端を担うことができました。

これらの優れた発電実績を受け、2013年6月30日からは、世界初の空気吹きIGCC商⽤プラントとして運転を始めました。

石橋さんは、「日本では実証プラントは研究が終わると解体するのが通常です。しかしながら、このプラントは25万kWと、地元いわき市全体の電力を賄うだけの規模があることから福島第一原発事故に伴う電力不足への対応、またIGCCの運転・保守に関する知見もさらに蓄積できるとの考えから、常磐共同火力の協力を得て、商用設備への移行を果たすことが出来ました」と語ります。

現在では、世界初の高効率空気吹きIGCCとして注目を集めており、これまでに24カ国から見学者が訪れたと言います。

「以前は、米国や中国が多かったのですが、最近はシンガポールやインドネシア、ポーランド、ウクライナなど様々な国の方が見学に来られます」と石橋さんは話します。

一方、坂本さんも、「空気吹きIGCC商用プラントの建設は、当社にとって長年の悲願です。これからは世界各国で、このIGCCを商用プラントとして実現していきたいと意気込んでいます」と語ります。

約30年間という長い歳月をかけて、地道に開発を進めていくことで、遂に日本独自の空気吹きIGCCの実現を果たしました。今後、エネルギーセキュリティーの観点や、エネルギー資源の有効活用、そして、地球温暖化防止という点からも、大きな貢献が期待できる発電システムとして、世界中の関心を集めていくことでしょう。(2013年11月取材)

IGCC連続運転の世界記録を更新した、常磐共同火力株式会社勿来発電所10号機

開発者の横顔

強い信念と決意で、世界初の空気吹きIGCCを実現

技術者冥利に尽きる、やりがいあるプロジェクトでした

現在、常磐共同火力で石炭ガス化発電事業本部本部長(理事)を務める石橋喜孝さん。東京電力に入社以来、石炭に関連する開発プロジェクトに数多く携わってきました。

「入社以来、石炭関連のプロジェクトに複数参画してきましたが、IGCCの実証プラント建設プロジェクトは、最も成功したものとなりました。あのとき、プロジェクトを推進して本当に良かったと思っています。お陰様で、世界最長連続運転時間3,917時間を達成するなど、世界からも一目置かれる存在となりました。本プロジェクトは私にとって、大変やりがいのあるものであり、技術者冥利に尽きるものです。現在は、実証プラントから商用プラントへの移行を機に、クリーンコールパワー研究所も常磐共同火力に吸収され、私自身も常磐共同火力に籍を移しましたが、今後もIGCCの普及に向け、尽力していきます」

常磐共同火力株式会社

石橋さん

周囲の研究者の不可能という意見に対し、技術者魂に火が着きました

現在、三菱日立パワーシステムズのエンジニアリング本部でIGCC・ガス化プロジェクトの取纏め(技監・主幹技師)を務めている、坂本康一さん。長年にわたりボイラーの設計、開発に携わってきた技術者です。

「私は、入社以来、大型・小型ボイラーの開発、設計、そしてアフターサービスを一貫して担当して来ました。IGCCに関わり始めた当時は、自分自身の中でIGCCのガス化炉は、様々なボイラーの中のひとつという位置付けでした。しかしながら、IGCCにとってガス化炉は、心臓部に当たる重要な設備であり、世界初の空気吹きを実現できるかも知れないというやりがいのあるテーマでもありました。そのような中にあって、海外研究者たちの『空気吹きIGCCは不可能』という意見は、逆に、私の技術者魂に火を着けたものになりました」

「実際、パイロットプラントでは、ガス化炉と圧力容器を切断して取り替えるなど、随分大変なお願いを聞いていただいた訳ですが、これも、電力会社をはじめ、周囲の皆様のご理解があったからこそできたことです。続いて、商用化に向けたプロジェクトにも挑戦させていただき、大変感謝しています。現在は世界各国から問い合わせが後を絶たず、将来が大変楽しみになってきています。今後は数多くの商用プラントの建設実現に向けて邁進していきたいと思います」

三菱日立パワーシステムズ株式会社

坂本さん

なるほど基礎知識

石炭豆知識

ここでは、石炭の種類とその特長を解説します。石炭は、その年齢、専門的に言えば炭化の度合い、つまり含まれる炭素濃度によって、大きく5種類に分けられています。

炭素濃度が低いものから順に、「亜炭・泥炭」「褐炭」「亜瀝青炭」「瀝青炭」「無煙炭」と呼ばれています。石油の起源には諸説ありますが、石炭は植物が化石化したものと、その由来がはっきりしています。炭素の濃度が高いものほど化石燃料として古く、低いものほど新しく、より"植物"に近い状態のものということになります(表A)。

「亜炭・泥炭」、「褐炭」、「亜瀝青炭」は、炭素濃度が低く、含まれる水分量が多いため、発熱量が低く、色合いは茶色のものが多く存在しています。一方、「瀝青炭」は、私たちが一般に黒い石炭としてイメージしているもので、既存の石炭火力発電の燃料にも使われてきました。「無煙炭」は、最も炭化が進んだ石炭で、水分がほとんどないため、文字通り、煙を出さずに燃えます。そのため、「練炭」や「豆炭」の原料として使われます(図A、表B)。

既存の石炭火力発電に対し、IGCCでは灰の融点が低いため、従来は余り利用されてこなかった「亜瀝青炭」や「褐炭」が適しています(図B)。現在、「瀝青炭」の主な採掘地が、南アフリカやインド、中国、オーストラリアなのに対し、「亜瀝青炭」「褐炭」は、インドネシア、豪州、モンゴル、ロシア、欧州、米国など広範囲で採掘されます。そのため、IGCCを導入・普及させることは、石炭火力発電全体として、石炭の利用炭種拡大を図れると同時に、輸入先の選択肢も増えることで、エネルギーセキュリティーの面からも有効と考えられています(図C)。

表A 石炭の生成期

図A 石炭の種類による外観の違い

表B JIS規格による石炭の分類

図B 従来の微粉炭火力発電向き石炭とIGCC向き石炭の違い

図C 世界の化石燃料と石炭埋蔵量

NEDOの役割

「噴流床石炭ガス化発電プラント開発事業」

このプロジェクトがはじまったのは?

エネルギー資源の約9割を海外に依存しているわが国は、世界的なエネルギー需給動向により、社会・経済が大きな影響を受けます。その中で、石炭は、可採埋蔵量が109年以上あり、世界各国に分布する等、他の化石燃料に比べ供給安定性が高く、経済性にも優れていることから、今後も重要なエネルギー資源に位置付けられています。しかし、他の化石燃料に比べて単位発熱量あたりのCO2の排出量が大きいことなど、環境面での課題を抱えています。2度の石油ショックを経験し、わが国では省エネルギー技術、新エネルギーの開発などに取り組んできましたが、石炭の有効利用に関する技術開発も、当時から進められてきました。

現在では、エネルギー資源の多様化ばかりでなく、温暖化防止対策も含めた「クリーン・コール・テクノロジー」を開発し、環境負荷の低減を図ることが重要な課題となっています。

プロジェクトのねらいは?

IGCCは、石炭を高温高圧のガス化炉で可燃性ガスに転換させ、ガスタービンに導入して発電し、その排熱を蒸気にして熱回収し、蒸気タービンで発電する複合発電です。本プロジェクトは、国際的なエネルギー資源の需給逼迫、価格高騰の中、他の化石燃料と比べて供給安定性や経済性に優れている石炭の有効利用を図るため、IGCCの実用化により、従来の石炭火力発電に比べて、炭種の拡大や環境負荷低減を図ることを目的としています。とくに本プロジェクトで採用した空気吹きIGCCは、その高効率と信頼性の高さから国際的にも注目を集める革新的な技術です。空気吹きIGCCでは、微粉炭を空気により高効率にガス化する、2室2段噴流床方式などの新技術の確立が必要で、本プロジェクトでは、商用機(50~60万kW相当)と同型、約1/2規模の実証プラント(25万kW)を建設、運転試験を行うことで、商用IGCC導入に必要な信頼性、耐久性、高効率性、経済性等を検証することが目的でした。

NEDOの役割は?

IGCCの開発は、第1次石油ショックに端を発しています。石炭を燃料とした高効率で環境性に優れた発電技術の開発の要請が高まったことを受け、NEDOは1983~85年にかけてフィージビリティスタディを実施しました。その結果を受けて、1985年に研究計画の検討が行われ、パイロットプラント開発が決定されました。その後、本技術の実用化までには、高い技術的リスクに加え、長期にわたる開発期間と巨額の開発投資を伴うことなどから、国の関与が不可欠として、経済産業省及びNEDOは、1986年から2009年にかけて、本開発及び実証試験に対して積極的な関与を行ってまいりました。

関連プロジェクト

- 噴流床石炭ガス化発電プラント開発事業(1986年度~1996年度)

- 噴流床石炭ガス化発電プラント実証事業(経済産業省直轄事業)(1999年度~2009年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。