CONTENTS

開発への道

20世紀の発明品、人工ダイヤモンドプロジェクトの突破口

温度、圧力、材料の試行錯誤でダイヤづくりを安定化

開発のいま、そして未来

ものづくりに大きな変革開発者の横顔

新しいダイヤを作るという堅い意志概要

INTRODUCTION

硬さ130GPa(ギガパスカル)、強さ3GPa

従来の人工ダイヤモンドの2倍

ダイヤモンドは「宝石の王様」とも呼ばれ、宝飾品、貴金属として人々に愛されてきました。一方で、ダイヤモンドは、ものづくりの世界に欠かせない工具材料という一面もあります。

1955年に米国で発明された人工ダイヤモンドは、硬い材料を磨いたり、削ったりするために使われるようになりました。その後、ものづくりは飛躍的に進化し、より精密に、より微細に材料や部品を加工する技術が求められるようになってきました。加工対象の材料素材も多様化し、高硬度化、複合化が進み、より加工が難しくなっています。それに伴い工具材料としての人工ダイヤモンドにも年々、より強く、より硬い材質となることが、期待・要求されてきました。

こうした状況に対して、わが国で唯一人工ダイヤモンドの量産を行っている住友電気工業株式会社では、「硬さ」「強さ」ともに、これまでのダイヤモンドの2倍となる「ナノ多結晶ダイヤモンド」の量産にNEDO事業を活用して成功。2011年には、ナノ多結晶ダイヤモンド「スミダイヤバインダレス」を使った切削工具の発売を開始しており、3年後に12億円という販売目標達成も現実的なものとなってきています。

開発への道

BEGINNING

20世紀の発明品、人工ダイヤモンド

自然界の鉱物と同じような性質を持つ鉱物を人工的に造ったものを「人工鉱物」と言います。人工ダイヤモンドもそうした人工鉱物の一つです。1955年、米国のゼネラルエレクトリック(GE)社が、世界で初めて、人工ダイヤモンドの合成に成功しました。それ以来、硬い合金材料などを、さらに硬くて強い人工ダイヤモンドで、切る、削る、磨くといった目的に使われてきました。

日本で人工ダイヤモンドの開発を行っている唯一の企業が住友電気工業株式会社です。同社は創業以来、電線(銅線)を製造してきました。一方、電線を細く長く伸ばすための「線引きダイス」という工具も作ってきました。こうした工具材料には超硬合金を使っていましたが、より硬くて強い工具を目指すなかで人工ダイヤモンドに目をつけ開発を進めてきたのです。

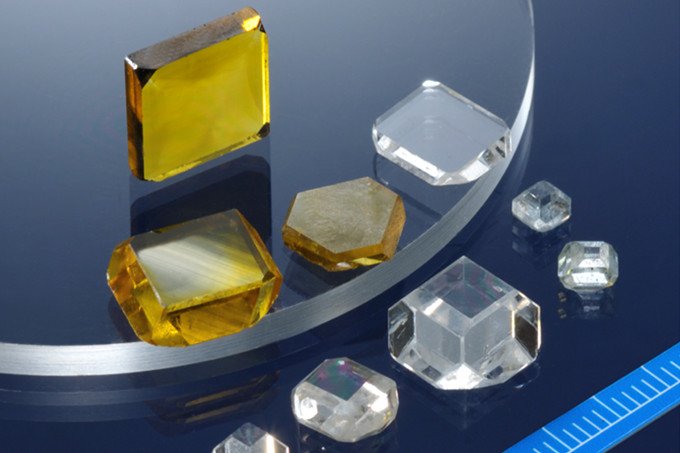

住友電気工業が生産する人工単結晶ダイヤモンド(写真提供:住友電気工業)

より強くて硬い、ナノ多結晶ダイヤモンド

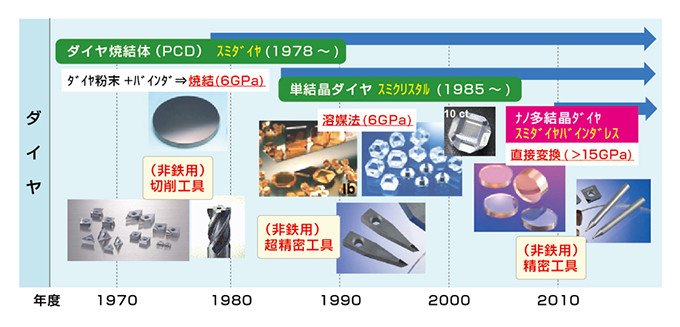

住友電気工業株式会社は、1980年代に人工ダイヤモンドの製造を始めてから、長らく「単結晶ダイヤモンド(SCD)」の研究開発を続けてきました。単結晶とは、原子が規則正しく並んでいる固体のことで、天然ダイヤモンドの多くも単結晶です。住友電気工業では、1990年代から2000年にかけて、より大きく、より純度の高い単結晶ダイヤモンドを開発していきました(図1)。

図1 住友電気工業の人工ダイヤモンドの研究開発経緯

一方で、単結晶とは異なる人工ダイヤモンドの製造法にも取り組んできた開発担当エンジニアがいました。現在、同社アドバンストマテリアル研究所技師長を務める、角谷均さんです。

「天然には単結晶のほかに、多結晶ダイヤモンドがあります。単結晶よりも、多結晶の方がより硬いということもわかっていました。そこで、人工でも多結晶ダイヤモンドを作れないかと、単結晶の開発とは別に、細々とアンダーテーブルで多結晶の研究も続けていました」と角谷さんは語ります。

多結晶とは、様々な方向に向いた小さな単結晶が集まった固体のことです。この不規則な構造が、人工(工業用)ダイヤモンドの用途には、かえって好都合なのです。多結晶ダイヤモンドは、どんな方向からの力にも強く、割れたり、剥がれたりもしづらい特徴があります。単結晶よりも多結晶のダイヤモンドの方が強くて硬いため、加工工具には向いているというわけです。

※以前より、ダイヤモンドの粉末とコバルトなどの金属を結合材として高圧下で焼き固めた焼結体が実用化され、切削工具などに利用されています。これは、約10%の結合材(バインダ)を含んでおり、結合材を含まない多結晶ダイヤモンドと区別するため、ここでは焼結ダイヤ(PCD)と呼びます。

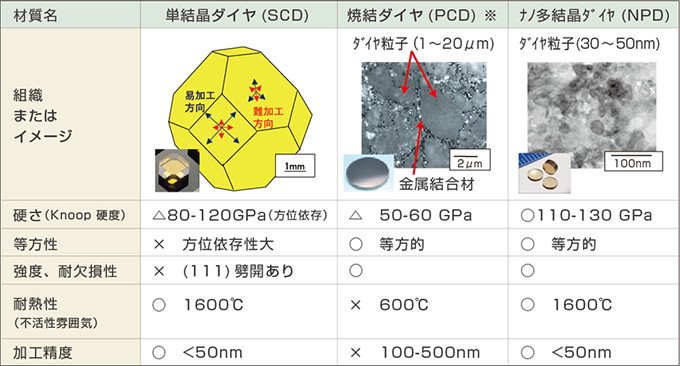

多結晶ダイヤモンドの開発を進められた角谷さんは、2000年代に入り、ごく小さなダイヤモンドの結晶が複雑に絡み合うことで、それまでの人工、天然ダイヤモンドよりはるかに高い、強さと、硬さを、発揮する「ナノ多結晶ダイヤモンド」の開発に成功しました。その後は、開発したナノ多結晶ダイヤモンドを、より大きく、より強く、硬くすべく、研究開発を進めていったのです(表1)。

表1 ナノ多結晶ダイヤモンド(NPD)の特徴/従来材との比較

ダイヤモンドの製造法を見直す

それでは角谷さんは、どのようにしてナノ多結晶ダイヤモンドの開発に取り組んでいったのでしょうか。それは、角谷さんが学生時代から研究を続けてきた「直接変換法」という人工ダイヤモンドの作りかたにヒントがありました。

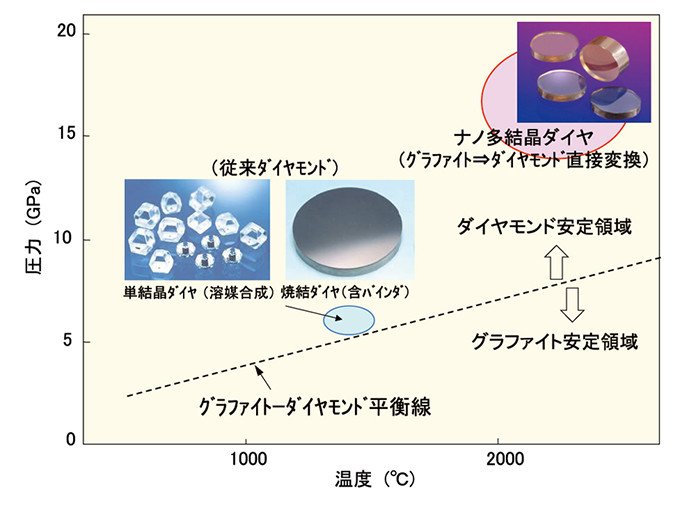

直接変換法は、人工ダイヤモンドの原材料であるグラファイト(黒鉛)を、高い圧力と温度をかけて直接ダイヤモンドにしてしまう技術です(「なるほど基礎知識」参照)。

グラファイトを、2,000℃を超える温度とともに大気圧の10万倍にあたる10GPa(ギガパスカル)で圧縮すると、グラファイトが直接ダイヤモンドに変わっていきます。それと同時に、ダイヤモンドの結晶同士が結びつく「焼結」という現象が起き、強くて硬い多結晶ダイヤモンドができあがります。

住友電気工業が量産に成功した多結晶ダイヤモンド

地球内部を再現する装置を求めて愛媛大学へ

角谷さんは学生時代、ダイヤモンドに次ぐ硬さをもつ物質として知られる立方晶窒化ホウ素(cBN)を直接変換法で作り出す研究に携わっていました。

角谷さんは、「直接変換法を使えば、多結晶のダイヤモンドも作れることは知られていました。しかし、10GPa、2,000℃以上の工業的には経験のない条件に特化した実験で、グラファイトのヒーターを使っていると、熱によりダイヤモンドに変わってしまい、実験がうまく行かないといったこともありました」と説明します。

角谷さんらは、学生時代、直接変換法により、立方晶窒化ホウ素(cBN)以外に多結晶ダイヤモンドを作ってみることにしました。しかし、できたダイヤモンドの直径はわずか数十μm。実用化には小さすぎる直径です。また、当時直接変換法で純粋なダイヤモンドを作ることはできず、どうしても材料の炭素が残ってしまいました。

そこで、角谷さんが目をつけたのが、愛媛大学で地球の内部構造を研究している、理学部地球深部ダイナミクス研究センター長の入舩徹男教授でした。地球の内部には、天然ダイヤモンドが作られるような、超高温、超高圧の環境があります。入舩教授は、そのような環境を実験室内でつくりだして地球科学の研究を進める一方で、直接変換法により1mm程度の純粋な多結晶ダイヤモンドの合成に成功していたのです。

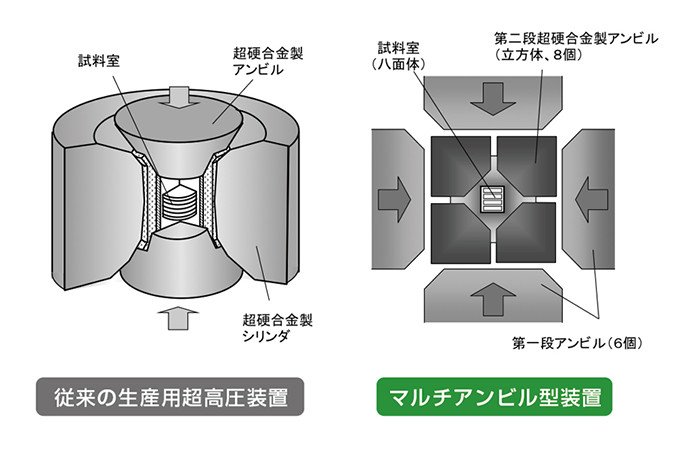

角谷さんは、「地球内部を知る目的で愛媛大学に置かれていたのが、マルチアンビル装置でした。この装置では、試料により高い超高圧を発生させることができます」と説明します。

「アンビル」とは鉄床(かなとこ)のことです。鉄床のような超硬合金製の金具が四方八方から試料の材料を圧していくため、マルチアンビル装置と呼ばれています。入舩教授は、地球科学研究で開発した技術を用いて、15万気圧2300℃以上の高い圧力と温度を一定時間保つことにより、直接変換法により純粋な多結晶ダイヤモンドが合成できることを明らかにしていました。

「入舩教授らが合成したダイヤモンドを調べてみると、粒径が数十nmと非常に微細な粒子からなる多結晶体で、通常のダイヤモンドよりも硬いとわかりました」

こうして、入舩教授と角谷さんによる「グラファイト由来の超硬性多結晶ダイヤモンド」という、共同研究論文が、2003年2月、英国の科学雑誌『ネイチャー』に掲載されることになりました。

図2 マルチアンビル装置。第一段と第二段からなるこのアンビル装置は、物理学者だった大阪大学の故・川井直人教授が開発したことから「川井型アンビル装置」と呼ばれる

『ネイチャー』誌掲載で社内の風向きも変わるも……、

1mm程度の大きさの、高い硬度を持つ多結晶ダイヤモンドが合成できると分かったとはいえ、当時、住友電気工業の社内には、そのような、まったく新規の多結晶ダイヤモンドの製品化に、懐疑的な見方もあったと言います。しかし、研究成果が『ネイチャー』誌に掲載されたこともあり、社内の風向きも次第に変わっていきました。

ただ、論文が注目を集めたと言っても、ナノ多結晶ダイヤモンドを製品化するには乗り越えるべき課題がまだまだありました。角谷さんは言います。

「愛媛大学で1mmの大きさはできましたが、切削工具の刃として使うには最低でも5mmの直径が必要です。そして、新たなマルチアンビル装置への投資も必要でした」

角谷さんの「ナノ多結晶ダイヤモンドを量産化して、それを住友電工の新たなシンボルに」という目標を支える一助になったのが、NEDOの実用化助成事業でした。住友電気工業は2005年度の「NEDO産業技術実用化開発助成事業/次世代戦略技術実用化開発助成事業」に応募し、採択されました。

この事業で住友電気工業が目指したのは、直径5mmの多結晶ダイヤモンドを量産することでした。それには、15GPaの超々高圧技術が必要でした。こうして、ナノ多結晶ダイヤモンドが製品化に向けて大きな一歩を進めることになったのです。

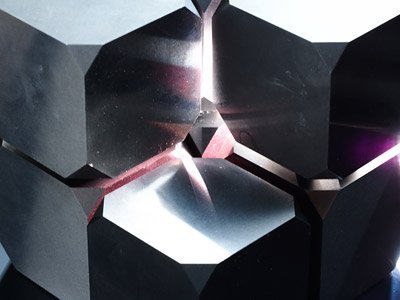

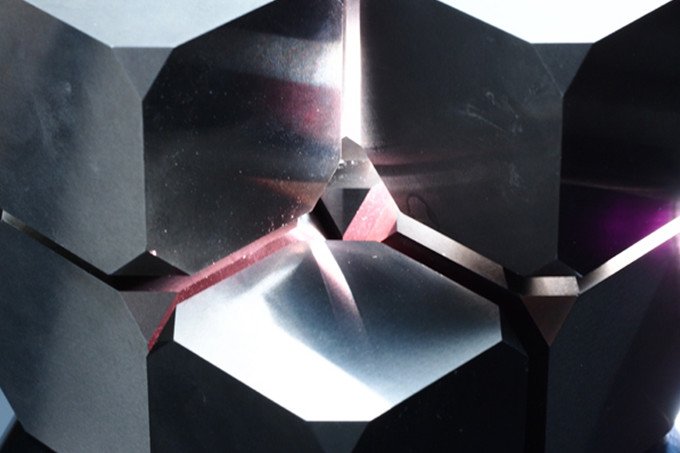

角谷さんが量産化に向けて開発したマルチアンビル装置の内部

プロジェクトの突破口

BREAKTHROUGH

温度、圧力、材料の試行錯誤でダイヤづくりを安定化

実験室で幾度もの失敗を重ねながら一つの成功例を作り出すことと、工場で一定の品質の製品を量産することは大きく異なります。角谷さんは、ナノ多結晶ダイヤモンドの量産化への課題として「安定化」という言葉を挙げます。

ナノ多結晶ダイヤモンドの合成には、従来の2倍を超える超高圧、超高温の状態を数十分間にわたり保ちつづける必要があります。角谷さんは「実験室と同じ条件を安定して再現することに難しさがありました」と言います。

これまで工業的に経験のない、超高圧、超高温条件の安定発生と高度な制御技術の構築が必要でした。

図3 ナノ多結晶ダイヤモンドの合成条件

温度と圧力の他にも、原料であるグラファイトについても様々な種類を試しました。適した圧力温度条件の探索と出発物質(グラファイト原料)の状態による影響の把握に、角谷さんたちは没頭しました。「まさに試行錯誤の連続です」(角谷さん)

その試行錯誤の積み重ねの結果、高い硬度と強度を合わせ持つナノ多結晶ダイヤモンドを再現よく安定的に作る条件が見えてきました。このときのことを、角谷さんは「良い条件が見えてくるときは、突然にぽっと現れてくるものです。ナノ多結晶ダイヤモンドの特性は条件により大きく変わります。その特性と条件の関係で"山型"を感じられたとき、その頂きに向かうことで最適な製造条件を見つけることができ、高性能なNPDを安定して製造できるようになりました」と振り返ります。

NEDOプロジェクトも終盤の2007年3月、角谷さんたちは入舩教授らの助言も得て、ついにプロジェクトの目標であった直径5mmの高硬度なナノ多結晶ダイヤモンドを安定製造することに成功しました。角谷さんは「なんとかお約束の目標を達成しました。現在では、直径8mm、高さ10mミリほどのものをつくることもできるようになりました」と振り返ります。

世界で一番硬いダイヤモンドをいかに加工するか

これで、NEDO事業期間内にナノ多結晶ダイヤモンドを量産する目途を立てることはできましたが、角谷さんたちは、もう一つ大きな課題に取り組まなければならないことを知っていました。それは、世界一硬いナノ多結晶ダイヤモンドを「どうやって切削工具の形に加工するか」というものでした。

ナノ多結晶ダイヤモンドは摩耗しにくいので、切削工具としては優れていますが、このため製品の形に加工するまでが大変なのです。

単結晶ダイヤモンドを加工するときには、やはりダイヤモンド砥粒による加工手段を用います。単結晶ダイヤモンドは、結晶の向きなどにより硬い部分と、さほど硬くない部分があります。そこで、硬くない部分から加工用ダイヤモンドの硬い部分を利用して、加工し、形を整えていくのです。

ところが、ナノ多結晶ダイヤモンドは、単結晶ダイヤモンドと違って結晶の向きは様々です。"ここはさほど硬くない"といったところがありません。どこから加工しようとしてもほとんど加工できないのです。

「ナノ結晶ダイヤモンドをいかに製品に加工するかが、NEDO事業後の最大の課題でした」と話すのは、アドバンスマテリアル研究所主席の原野佳津子さんです。

原野さんは、ナノ多結晶ダイヤモンドを別の加工用ダイヤモンド砥粒で機械的に加工する従来からの方法ではなく「熱化学反応研磨」という、新しい方法で加工することにしました。

ダイヤモンド工具は、鉄などの金属と相性があまりよくありません。たとえば、高温のもとダイヤモンドで鉄を削ろうとすると、ダイヤモンドが鉄と化学反応を起こし、摩耗しやすいのです。

「それを逆手にとって、熱による化学反応を利用し、ナノ多結晶ダイヤモンドを研磨加工することにしました」と原野さんは説明します。

熱化学反応研磨は、ダイヤモンドの加工法として知られていたものの、反応を制御して望む形にするのは難しく、実用化には至っていませんでした。しかし、原野さんは、研磨する量や金属との反応による摩耗の度合などを研究し、きれいに磨かれたナノ多結晶ダイヤモンドの表面をつくりあげることに成功しました。

この方法により加工を可能にするだけではなく、ダイヤモンド砥粒で機械加工していたときに生じていたチッピングという破損のもととなるダイヤ表面の小さな欠けもなくすことができました。原野さんは、「熱化学反応研磨を取り入れることで、切削後も刃先に欠けやダメージのない工具を作ることができました」と自信を込めて話します。

加工されて切削工具の先端に使われるナノ多結晶ダイヤモンド

開発のいま、そして未来

FOR THE FUTURE

ものづくりに大きな変革

安定的にすぐれた特性のナノ多結晶ダイヤモンドを量産的できるようにする。そして、切削工具として使うために思う形に加工する。こうした新しい技術を、角谷さんや原野さんたちはNEDO事業を利用して確立することができました。

試験販売などの期間を経て、ついに、住友電気工業は2011年にナノ多結晶ダイヤモンド「スミダイヤバインダレス」を使った切削工具の発売を開始しました。スミダイヤバインダレスは、金型形成などの硬質材料加工において変革をもたらそうとしています。

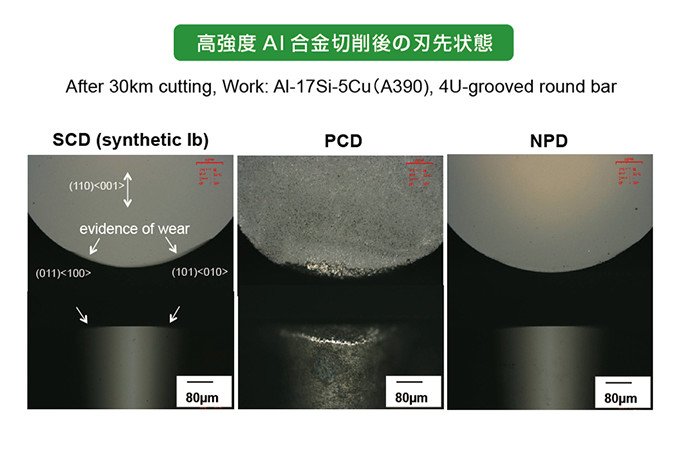

例えば、従来製品に使われていた単結晶ダイヤモンドや焼結ダイヤモンドに比べ、スミダイヤバインダレスは、超硬合金などの硬質材料を切削加工しても、工具の刃先が損耗しにくいことが確かめられています。また、単結晶ダイヤモンドで見られた、工具が欠けてしまう劈開の弱点も克服しました。"強くて硬い"性能が発揮されています。

図4 高強度合金切削後の刃先状態、単結晶ダイヤモンド、多結晶焼結ダイヤモンド、ナノ多結晶ダイヤモンド。単結晶ダイヤモンドでは特定の方向に偏摩耗が生じ、多結晶焼結ダイヤモンドでは大きな摩耗が進行するが、ナノ多結晶ダイヤモンドの刃先は殆ど変化が見られない。

金型製作の工程にも変化が生じています。ガラス製光学レンズ用やエレクトロニクス素子などの金型は長寿命化のため、より硬く耐久性のある超硬合金金型の利用が求められていましたが、超硬合金を直に切削することは従来のダイヤモンド工具ではできませんでした。そのため、砥石による研削行程と金型表面を磨く仕上げ工程が必要でした。しかし、この金型製造方法では、形状や加工精度に限界があり、加工技術の革新が求められていました。

それに対して、「スミダイヤ バインダレス」は切削工程のみで超硬合金の金型を高精度な鏡面に加工することができます。仕上げや磨き工程が不要で、複雑な形状の金型でも高精度につくることできます。

住友電気工業では、2012年1月、「スミダイヤバインダレス」について、「初年度2億円、3年後12億円」という販売計画を発表していましたが、角谷さんによると目標達成見込みはほぼ確実とのことです。

超硬度合金のスミダイヤバインダレスによる切削、研磨(左)、美しく鏡面に仕上がった工作物(右)

"世界一"の先にも極める道はある

NEDO事業による支援を受けて、ナノ多結晶ダイヤモンドの開発、製品化まで結びつけたことについて、角谷さんはこう感想を話します。

「超高圧技術は、高価な装置が必要で、設計によってはすぐに壊れてしまうということで、昔から投資リスクが高いものと思われてきました。今回、NEDOの支援があったからこそ、研究開発が加速し、目標が達成されたと思っています。学会などで発表するときも"NEDOの支援を受けている"ということで、住友電気工業の本気度が周囲にも伝わり、製品のご試用にもつながりました」

住友電気工業が開発したナノ多結晶ダイヤモンドは、"世界で一番強くて硬いダイヤモンド"です。しかし、角谷さんたちは、ナノ多結晶ダイヤモンドの研究開発には「まだまだ先がある」と話します。

角谷さんは言います。「変換する物質によって、もっと硬くて強い新しい材料を創製できるかもしれません。その可能性に、これからも挑んでいきたいですね」(2013年8月取材)

開発者の横顔

FACE

新しいダイヤを作るという堅い意志

"できない"も、いつか"できる"ようになる

角谷均さんは、大阪大学の基礎工学研究科出身。いまは母校で客員教授も務めています。学生時代から、今回のナノ多結晶ダイヤモンドの開発の鍵となる「直接変換法」を研究してきました。材料科学一筋30年以上の研究開発経験があります。

「小さいころから鉱石が好きでした。大学で高温高圧研究の分野に入ったのは、高温高圧という未知の部分に手を加えれば新しい物質材料ができるかもしれないと考えたからです。研究開発では常に可能性を見つけようとしています。最初は『できない』と感じられるものでも、粘り強くやっていると『できる』ようになる。問題が起きても、必ずブレークスルーの方法はあると信じて、解決策を追求しています」

住友電気工業株式会社

角谷さん

ダイヤモンドは奥深い物質です

原野佳津子さんは、国内で唯一人工ダイヤモンドを開発・製造していることから、住友電気工業に入社。「ダイヤモンドを研究したい」という強い意志で、これまで人工ダイヤモンド関連の仕事に携わってきました。そこまで原野さんを惹きつけるダイヤモンドの魅力について尋ねました。

「ダイヤモンドは奥深い物質です。硬さだけでなく、光学的特性や物理的特性の点でも、様々な素材のなかで抜きん出ています。一方、構造は炭素でできていて単純。誰もが知っているけれど、まだ誰にも知られていないような素晴らしい特性がダイヤモンドにはあります。そうした特性が社会に知られるように、新しい技術を提案していきたいですね」

住友電気工業株式会社

原野さん

なるほど基礎知識

なるほど基礎知識

脆いグラファイトが硬いダイヤモンドに

ダイヤモンドは、身近な元素の一つである炭素(C)でできています。炭素というと、すぐに鉛筆の「芯」を思い浮かべる人も多いのではないでしょうか。確かに鉛筆の芯の正体はグラファイト(黒鉛)です。

炭素同士の結びつきは、ダイヤモンドでは立体的で、グラファイトでは層状になっています。この違いで、見た目も性質も大きく変わってくるのです。

とはいえ、同じ炭素でできていますので、グラファイトはダイヤモンドになり、ダイヤモンドはグラファイトになります。このことを利用して、グラファイトに圧力や温度を加えれば、人工ダイヤモンドをつくることができます。しかし、人工ダイヤモンドの製造法、できたものの形、また用途は様々です。

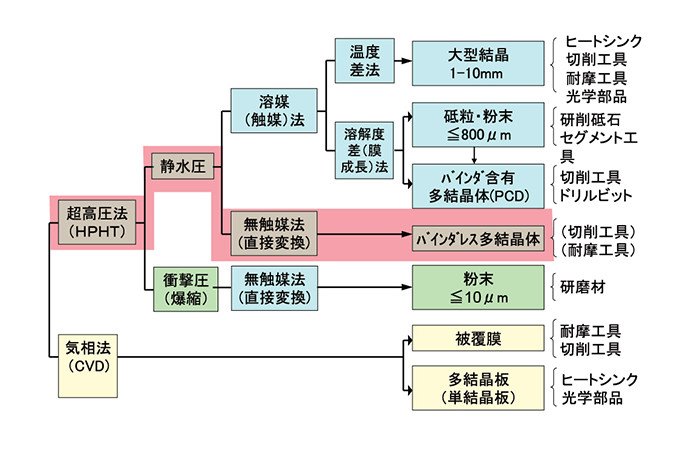

人工ダイヤモンドの製造法は、大きく分けると、(1)高い圧力と熱を加える「超高温高圧法」と、(2)メタンなどの炭素元素をふくむガスを使う「気相法」があります。

超高温高圧法にはさらに、(3)鉄やニッケルなどの金属を触媒に使う「触媒法」のほか、(4)より高い圧力と温度でグラファイトを直接ダイヤモンドに換えてしまう「直接変換法」があります。

グラファイトに静かに圧力をかけていけば、それなりの大きさの人工ダイヤモンドを作ることができます。そうしてできた人工ダイヤモンドは、切る、削るなどのための工具材料になります。また、爆薬を使って一気に圧力をかければ粉末状の人工ダイヤモンドができます。これは磨くための砥粒になります。

気相法では、膜状や板状の人工ダイヤモンドができ、ダイスなどの耐摩工具や、熱を散らすためのヒートシンクといった部品として使われます。

このように、様々な製造方法、結晶の形、使用用途があるなかで、普段から静かに圧力をかけ、かつ溶媒を使わずにグラファイトを直接ダイヤモンドに変換する方法で製造されたのが、今回のプロジェクトで量産化に成功した「ナノ単結晶ダイヤモンド」です。硬い金属や硬質セラミックを切ったり、削ったりする切削工具の刃の材料として使われます(図5)。

図5 人工ダイヤモンドの製造方法の種類と形、主な使用用途

NEDOの役割

NEDOの役割

「次世代戦略技術実用化開発助成事業/バインダレスナノ多結晶ダイヤモンドの実用化開発」

このプロジェクトがはじまったのは?

国際競争の激化と、産業構造の変化により、わが国の研究開発能力や、研究開発の成果を企業化していく能力について、その技術革新力低下が懸念されています。力強い中長期にわたる経済発展基盤を築くためには、わが国の研究開発投資の8割以上を占める民間企業等の研究開発の活性化が欠かせません。具体的には、民間企業等の研究開発の活性化を通じて、わが国のイノベーション能力を向上することが、重要な課題と指摘されています。そこで、NEDOでは、2000年度から民間企業等の研究開発を支援し、国際競争力の強化、新事業・新市場の創出、活力ある経済社会の創出を図ることを目的に、「産業技術実用化開発助成事業」を実施してきました。

プロジェクトのねらいは?

「産業技術実用化開発助成事業」のカテゴリーの一つとして位置づけられる「次世代戦略技術実用化開発助成事業」は、民間企業独自の研究開発リソースが十分でなく、よりリスクの高い中期の実用化開発を支援するための制度です。この支援制度では、具体的な製品化までの事業計画は定まっていないものの、開発に成功すれば、その成果が市場の製品・サービスにひろく利用される可能性が大きく、複数の新分野にも技術革新の波及が期待される、実用化研究開発に対して支援を行ってきました。

NEDOの役割は?

NEDOは、経済産業省と密接な関係を維持しつつ、技術動向、政策動向、研究開発の進捗状況などに基づき、中間評価や技開推進委員会等の外部有識者等による委員会等を活用して、研究開発テーマの加速・縮小・中止等のプロジェクトマネジメントを実施しています。

関連プロジェクト

- 「産業技術実用化開発助成事業/次世代戦略技術実用化開発助成事業(住友電気工業株式会社は、2005年度~2006年度に助成)」

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。