CONTENTS

INTRODUCTION

地域につながる再生エネルギーの創出を目指して

廃棄物ゼロの木質バイオマス活用技術

BEGINNING

温暖化対策技術として注目され始めたバイオマスガス化発電システム

BREAKTHROUGH

逆転の発想!ガスでキルンを加熱するのではなく、

キルンでガスを創る

FOR THE FUTURE

原料調達から発電・熱供給までを実証システムで

FACE

最初はバイオマスという言葉すら、知りませんでした

INTRODUCTION 概要

地域につながる再生エネルギーの創出を目指して廃棄物ゼロの木質バイオマス活用技術

木材チップや木屑、間伐材などの「木質バイオマスエネルギー」は、カーボン・ニュートラルな燃料として、CO2排出量削減への貢献が大きいと期待されているエネルギー資源です。工業炉のトップメーカーである中外炉工業株式会社では、自社技術を活用した温暖化対策技術の一つとして、1997年の京都議定書採択を機に木質バイオマスエネルギーによるガス化発電システムの研究開発の取り組みをスタートさせました。日本は多くのバイオマス資源を保有していますが、バイオマスの大量収集は難しく、発生するバイオマスの種類や量など地域特性に適したシステム作りが必要です。このような背景において、中外炉工業では、地産地消型のバイオマスエネルギー利用の一つとしてガス化発電システムの開発を進めていきました。2002年度からはNEDOプロジェクトにも参画し、2005年2月、山口県山口市の実証試験施設(5トン/日、180kW)で、500時間の連続運転とエネルギー変換効率60%(電気エネルギー20%、熱エネルギー40%)を達成しました。また、2013年2月には秋田県横手市に発電と熱利用だけでなく燃料も同時生産する「バイオマスガス化トリジェネレーション発電システム」(7~9トン/日 180kW)を建設し、実証試験(環境省低炭素地域づくり集中支援モデル事業委託業務(降雪山間地域の未利用バイオマスを利用したトリジェネレーションシステム実証事業))を続けています。同システムは、林業の盛んな横手市で発生する膨大な間伐材をバイオマス燃料として利用し、温暖化対策技術としてばかりでなく、地元林業の活性化にも役立つものとして期待が寄せられています。

BIGINNING 開発への道

温暖化対策技術として注目され始めたバイオマスガス化発電システム

地球温暖化が年々深刻さを増しているのは周知の通りです。そういった中、環境負荷低減を目指して、化石燃料代替エネルギーの普及に向けた新技術の開発とそのコスト低減、そして、効率向上への取り組みが国を挙げて進められています。

その一つの手段として、「バイオマスエネルギー」があります。バイオマス(植物)は育成時に光合成によってCO2を固定化しているので、それをエネルギーに変換(燃焼)しても、大気中のCO2を増加させることにはなりません。これを「カーボン・ニュートラル」と言います。そのため、地球温暖化防止対策に有効な再生可能エネルギーの一つとして、その普及拡大に期待が寄せられています。

しかし、残念ながら、原(燃)料となるバイオマスを安定的に収集することの難しさや、化石燃料に比べてのコスト高といった課題があり、あまり普及が進んでいないのが現状です(図1)。

このような中、1997年12月の京都議定書の採択を機に、大手工業炉メーカーである中外炉工業では、自社の燃焼炉技術を使用した温暖化防止対策として、バイオマス発電システムの研究開発に乗り出すことにしました。

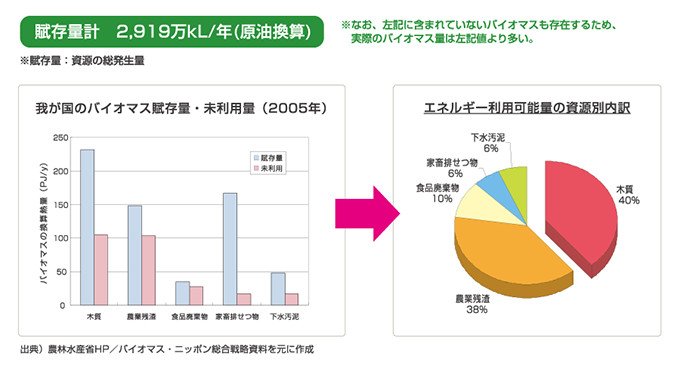

図1 プロジェクト開始当時の日本のバイオマスエネルギー賦存量

その後、2002~06年度に実施された、NEDO「バイオマス等未活用エネルギー実証試験事業」プロジェクトに応募、採択されたことで研究開発が加速され、その後も引き続き、他のNEDOプロジェクトからも支援を受けて改良を重ねてきています。

東日本大震災の復興にも貢献した「バイオマスガス化発電システム」

2012年4月には、NEDOプロジェクト「バイオマスエネルギー地域システム化実験事業」(2005~09年度)で開発された"バイオマスガス化コジェネレーション発電システム"が、東日本大地震で被災し、膨大な瓦礫の処理に悩まされていた宮城県南三陸町に設置され、震災瓦礫から分別した木材チップを原料(燃料)にして運転されました。同システムは、瓦礫の処理だけでなく、電力および熱の供給源として、被災地の復旧、復興に大きく貢献しました。

そして、同じく2012年から、秋田県横手市で「バイオマスガス化トリジェネレーション発電システム」(環境省低炭素地域づくり集中支援モデル事業委託業務(降雪山間地域の未利用バイオマスを利用したトリジェネレーションシステム実証事業)の実証試験にむけた建設工事が始まり、2013年2月から稼働を開始しました。

同システムのエネルギー変換効率は最大60%(電気エネルギー20%、熱エネルギー40%)という高い変換効率で、横手市のプラントには、話を聞きつけた全国の林業関係者など、多くの見学者が訪れています。

「バイオマスガス化トリジェネレーション発電システム」は、木材チップなどのバイオマスを原料(燃料)に、電気と熱エネルギーを同時に生み出すだけでなく、木材チップを「バイオコークス」と呼ばれる固形燃料に変換します。つまり、電気、熱、固形燃料の三つのエネルギーを生み出していることから、「トリジェネレーション」と呼ばれています。

横手市で実証試験中のバイオマスガス化トリジェネレーション発電システムの全景

省エネルギーではなく、創エネルギーを目指して

工業炉メーカーである中外炉工業が、バイオマスガス化発電システムに取り組むようになったきっかけは、京都議定書が採択された1997年にまで遡ります。当時、日本で消費される化石燃料のおよそ2割が工業炉で使用されていて、工業炉業界全体として、いかに少ない化石燃料で熱処理を行うことができるかが大きな課題となっていました。

*参考:産業界の省エネルギー/環境負荷低減に大きく貢献する高性能工業炉

中外炉工業・開発推進室・バイオマスグループのグループ長笹内謙一さんは当時の状況を振り返って語ります。

「特に当社は、日本工業炉協会の会長会社で、率先垂範でCO2削減に取り組むべき立場にありました。しかしながら、日本の工業炉における省エネルギー化は世界トップレベル。これ以上の省エネルギーを求められても、乾いた雑巾を絞るようなもので、大変厳しい状況でした。そこで、当社の経営陣の考え出した答えの一つが、『省エネルギー』だけではなく『創エネルギー』にも取り組むという逆転の発想でした」

「とはいえ、工業炉メーカーがどうやってエネルギーを創り出せばよいのか、最初は見当もつきませんでした。そして、色々と調べていく中でバイオマスガス化発電に行き着きました」

当時、バイオマス発電として最も一般的だったのが、木材資源の直接燃焼式でした。これは火力発電や原子力発電と同じ原理で、バイオマスを燃やして蒸気を発生させ、その蒸気でタービンを回して発電するというものです。しかしながら、直接燃焼式のバイオマス発電システムの場合、大型化すればするほど発電効率が高まるため、採算性を考えると、5,000~1万kW級の発電システムにする必要がありました(図2)。

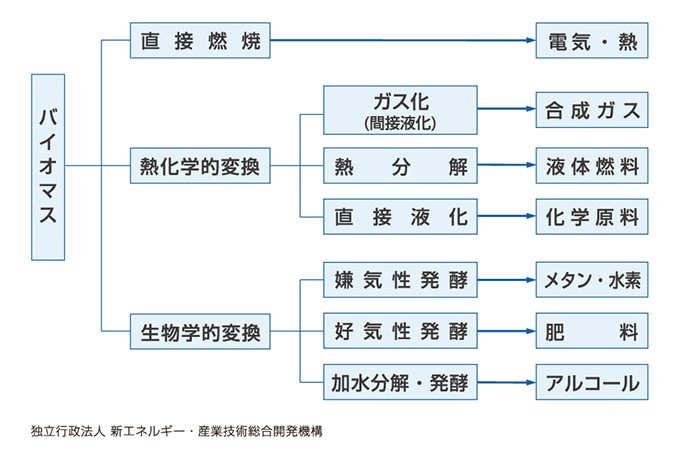

図2 バイオマスのエネルギー転換方法の代表例

ところが、そのためには、原料となるバイオマスを、毎月数千から一万トンも供給し続けなければならない計算になります。林業が衰退している日本で、これだけの量のバイオマスを調達し続けるのは困難でした。1万kWクラスの直接燃焼式であれば、発電効率で25%程度を得ることができますが、これを原料があまり必要とされない200~500kW級の小型発電システムにしてしまうと、発電効率が数%にまで落ち込んでしまいます。

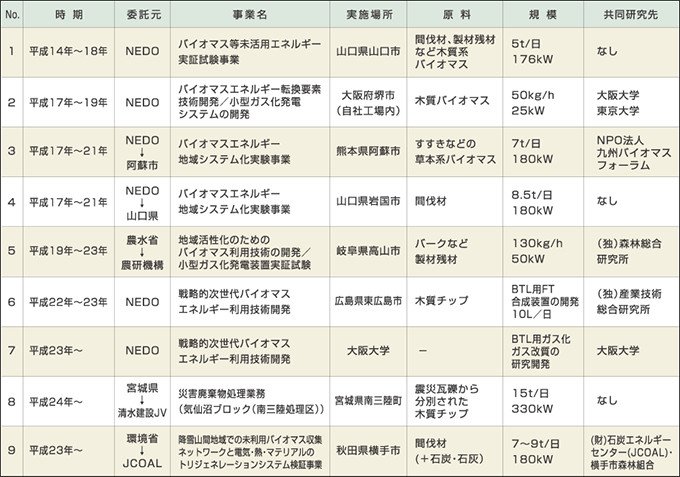

当時、新入社員だった中外炉工業・開発推進室の谷口美希さんは語ります。「そこで、国内で調達可能な設備規模でもより高いエネルギー変換効率が見込めるバイオマスガス化コジェネレーション発電システムに着目しました。なかでも、工業炉のラインアップとして既に保有していた『ロータリーキルン』を使用して、高カロリーなガスを発生させることにしました。ロータリーキルン以外のガス化炉も色々と比較検討をしましたが、当社にとって実績のあるロータリーキルンを使うのが最も確実で、枝や樹皮など燃料として使用できるバイオマスの種類も幅広くなることは地産地消の観点で有利であると考え、ロータリーキルンをベースとしたシステムの開発に着手しました」(表1)。

表1 中外炉工業のバイオマスガス化発電システムの研究開発史

BREAKTHROUGH プロジェクトの突破口

逆転の発想!

ガスでキルンを加熱するのではなく、キルンでガスを創る

では、中外炉工業が開発したバイオマスガス化コジェネレーション発電システムの仕組みを詳しく見ていくことにしましょう。

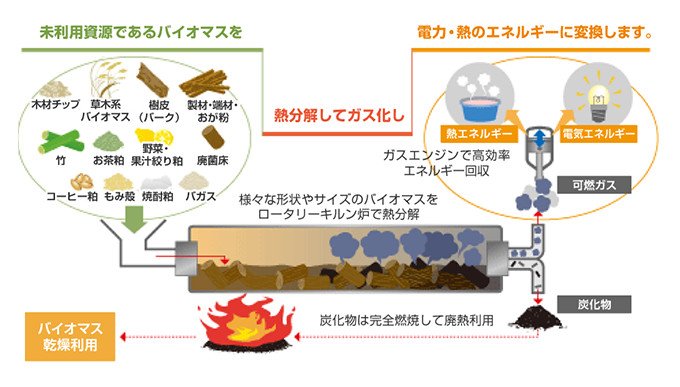

バイオマス利用の発電システムにはいくつかの種類がありますが、「バイオマスガス化発電システム」は、その名の通り、バイオマスを加熱して一酸化炭素や水素などの可燃性ガスを取り出して、そのガスでエンジンなどを動かして発電するシステムのことです。

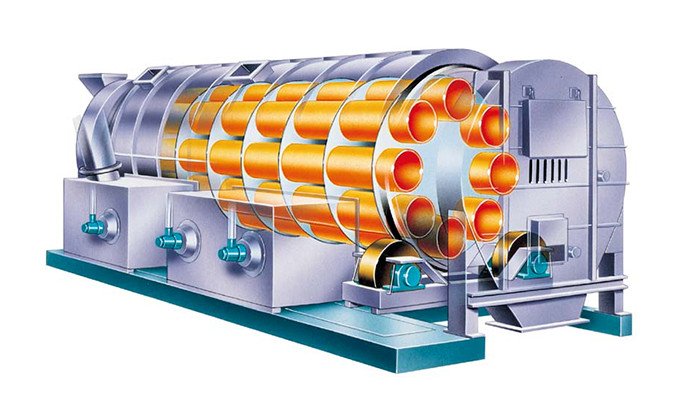

中でも中外炉工業が開発したバイオマスガス化発電システムの特長は、同社の実績豊富な「外熱式多筒型ロータリーキルン」を使って、バイオマスから可燃性ガスを取り出すことです。

笹内さんはロータリーキルンのメリットをこう説明します。「ロータリーキルンを利用すると、木材チップはもちろんのこと、樹脂、草、お茶殻にいたるまで幅広いバイオマスに対応できるという強みがあります。そこが、欧州で盛んに採用されている『固定床ガス化炉』とは異なる特色です」(図3)

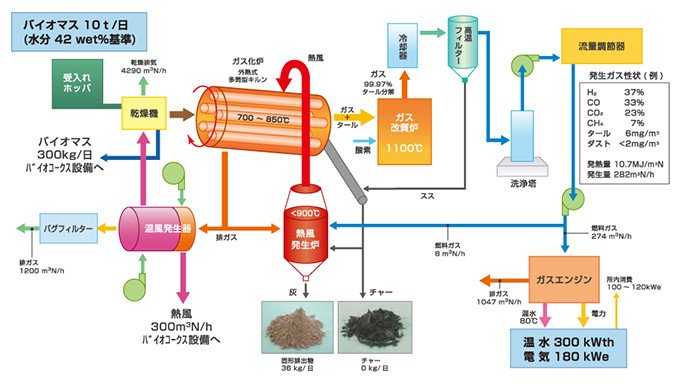

バイオマスから可燃性ガスを取り出す装置は「ガス化炉」と呼ばれます。同社のガス化炉(ロータリーキルン)内には、細長い筒状の容器が複数本、円周状態に並んでいます。この中にバイオマスを投入し、回転させながら、外側から700~850℃の熱風を使って加熱し、蒸し焼きにします。すると、熱分解が起こり、一酸化炭素や水素などの可燃性ガスが発生します(図4)。

図3 様々なバイオマスが混在してもガス化(熱分解)が可能なロータリーキルン

図4 中外炉工業がバイオマスガス化発電システム用に開発したガス化炉の透視図

一方、ガスを取り出したあとのバイオマスは炭化物となってロータリーキルンから排出されますが、これも回収し、ロータリーキルンを加熱する熱風を作るためのエネルギー源として利用します。設計段階からバイオマスガス化発電システムの開発に携わってきた谷口さんは、ロータリーキルンを採用した経緯をこう説明します。

「工業炉メーカーである当社では、長年ロータリーキルンを開発してきました。ロータリーキルンは有機物の炭化処理など様々な用途に使われています。私が入社した2000年当時は、鶏糞を加熱して活性炭を作る設備の設計が進行中でした」

横手市のプラントで実際に稼働しているロータリーキルン方式のガス化炉

「通常、ロータリーキルンは固形物の処理に使用することが多く、その加熱には処理の過程で発生するガスを使います。そんな中、逆に炭化物をロータリーキルンの加熱に必要な燃料として使用し、発生したガスの方をうまく利用するような設備を作ってみてはどうかというアイデアが生まれ、バイオマスガス化発電システムの検討を始めることとなりました。まさに、逆転の発想です」

あらゆるエネルギー資源を有効活用しシステム全体の効率を向上

しかしながら、ガス化炉で発生した可燃性ガスの中には、タールと呼ばれる油状の液体が多く含まれています。タールをそのままにしておくと、後工程のガスエンジン発電機のエンジントラブルの原因となってしまいます。

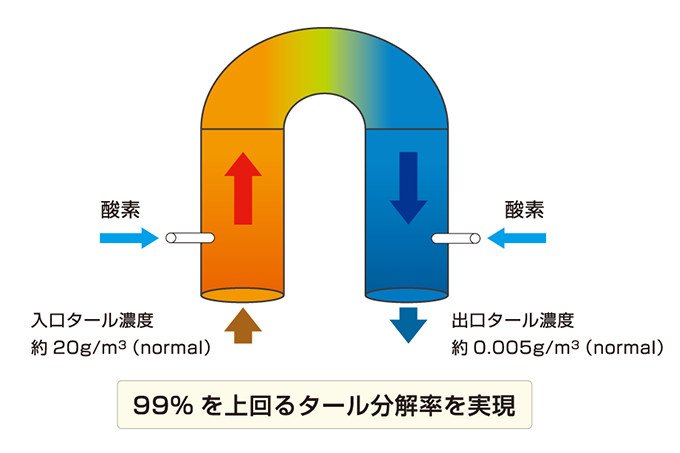

そこでガス化炉で発生させた可燃性ガスを「ガス改質炉」に通し、酸素を加えて1,100℃の高温で熱することにしました。その結果、99%を上回るタール分解に成功しました。これは世界最小レベルです。

谷口さんは、「ガス改質炉でのタール分解については基礎実験で操作温度などの見極めを進めていましたが、タール分解に重きを置くばかり、それと同時に発生するすすを軽視してしまっていました。結果、実証機の立上げ当初にすすが大量に発生し、その除去を人の手で行わざるをえなかったことから、すすだらけで真っ黒になりました。現場の帰りに立ち寄ったコンビニの店員が私を見て『ギャッ』と驚くので、自分が真っ黒な顔をしていることに気がついたという状況でした(笑)。最終的には改質の後工程に高温フィルターをシステムに組み込み、すすも燃料として利用することで、現在のシステムに行き着きました」と当時の苦労を語っています。

また、笹内さんは、「1,100℃という高温を作るために酸素が必要という点で、まだシステムの改善の余地はありますが、これでほぼ完全にタールを除去することに成功したことが、長時間連続稼働を実現できた最大の要因ともなっています」と語ります(図5)。

図5 酸素吹き込んで炉内を高温化してタールを除去する改質炉の仕組み

次に、「冷却塔」で可燃性ガスを急冷し、「高温フィルター」で可燃性ガス中に含まれるススやダストを除去します。そして、最後に、「洗浄塔」で可燃性ガス中に含まれる有害物質である硫化水素や塩化水素を除去して常温まで冷却し、ガスエンジン発電機に送ります。

ガスエンジン発電機では、精製した可燃性ガスを使ってエンジンを動かして発電します。ここでの発電効率は30~35%です。さらに、ガスエンジン発電機に使われた排ガスの熱は、「熱交換器」によって回収され、温水や蒸気の生成に使われます。この温水や蒸気は、温浴施設(老人ホーム、リクリエーション施設など)や温水プールなどに有効活用されます。

横手市のプラントの酸素発生器(左)と第2改質炉(右)

高温フィルター(左)と、洗浄塔(右)

一方、ガス化炉を加熱するために700~850℃の熱風を作る「熱風発生炉」の燃料には、ガス化炉から排出された炭化物を使用します。さらに、炭化物で必要な熱量を確保できない場合には発生した可燃性ガスの一部を燃料として使用することもできます。

熱風発生炉では炭化物を完全に燃焼して熱風の熱源として利用するので、最終的にシステムから排出されるのはバイオマスの燃焼灰のみです。また、洗浄塔ではガス洗浄に水を使っていますが、この洗浄水を含めシステム内で使う水は循環利用しています。その一部を熱風発生炉で燃焼処理することで清浄度を保っているため、廃水はまったく発生しません。

また、燃料となる間伐材の木材チップは一般的に含水率が約50%と高く、ガス化炉に投入する前に乾燥しておく必要があります。そこで、ガス化炉の加熱で使った後の排熱を木材チップの乾燥にも利用しています(図6)。

図6 バイオマスガス化発電システムの設備フロー図

そして、現在実証試験中のバイオマスガス化トリジェネレーション発電システムでは、ガスエンジンから出る排ガスの熱を使って、木材チップの木くずから、バイオコークスと呼ばれるバイオマス固形燃料も製造しています。

谷口さんは「最初のシステム検討の段階から、トータルシステムとして、最もエネルギー変換効率が高い構成とするために、大変知恵を絞りました。その結果、開発の都度、小さな改良はあったものの、基本構成はずっと変わらずにきました。逆に、現状が、システムとして最もバランスが取れた状態なので、これを1カ所変えようとすると、全体を見直す必要が出てくるでしょう。中でも、熱風発生炉の熱源としてガス化炉で発生した炭化物を使ったことが大きなポイントでしょうか。この発電システムの基本特許になっています」と説明します。

炭化物フィーダ(斜め状のパイプ)と熱風発生炉(左)、熱源として使用された炭化物(右)

FOR THE FUTURE 開発のいま、そして未来

原料調達から発電・熱供給までを実証システムで

バイオマスガス化発電システムの基本構成が決まり、システム設計に必要なデータを採取するための実験を進めていきました。また、その一方で、このようなシステムを実用化するための検討を始めました。

まず、実証試験に必要なバイオマスをどこから調達してくればいいのか、それすら簡単には解決できない難題でした。ところが、資源エネルギー庁の呼びかけで当時、各地方自治体に策定が奨励されていた「地域新エネルギービジョン」で、山口県が森林バイオマスの活用を掲げ、間伐材の有効活用先を探しているという情報が伝わってきました。そこで、山口県にアプローチしたところ、無償で間伐材を提供してもらえることになりました。

山口市に建設された実証プラント(写真提供:中外炉工業株式会社)

さらに、NEDOが2002~06年度に、「バイオマス等未活用エネルギー実証試験事業」プロジェクトを実施することを発表。そこで、中外炉工業では山口県の協力を仰ぎ、同プロジェクトに応募しました。その結果、NEDOプロジェクトの下、バイオマスガス化発電システムの実証試験機の開発に取り組むことになりました。

笹内さんは、「5年間のNEDOプロジェクトでは、山口県で1日間に集めることができるバイオマス量から換算して、処理量5トン/日、発電能力176kWのシステムを設計、開発、実証運転することに決めました。 実証システムは、山口県による原料供給からガス化発電、隣接製材所への熱供給までを行う一連のシステムを構築しており、当時は画期的な取組みであったことから注目を集め、全国から年間2,000人以上の見学者が訪れました。しかしながら、見学に来られた多くの方々の声は、1日に収集できるバイオマス量はせいぜい1~2トンとのことでした。そのため、システムのスケールやコストが折り合わず、商用化には至ることはできませんでした」と話します。

海外製特注エンジンから、自動車のガソリンエンジン利用で開発コストを大幅節減

コスト高の大きな要因の一つに、海外から調達したガスエンジンがありました。プロジェクト当初、日本のエンジンメーカーにも打診しましたが、メーカーから「何台売れるのか」と尋ねられた笹内さんが、「頑張って年間10台」と返答すると、「数が3桁違います」との反応が返ってきたと言います。

加えて、バイオマスから発生する可燃性ガスは、いわば「得体の知れないガス」であることもエンジンメーカーが難色を示す理由でした。精製されたメタンガスやLPガスを燃料とする製品を展開するエンジンメーカーにとって、不純物が混じっているかも知れないガスを使って、故障せず、正常に稼働するか、予想がつかなかったからです。

結局、国内で開発を引き受けてくれるメーカーを見つけることができませんでした。そんな中、ドイツのエンジンメーカーが細かい要望に応じてくれるというので発注した結果、予想を超える請求を受けてしまったのです。

「言い値で買わざるを得ず、コストが嵩んでしまいました。しかも、メンテナンスに必要な部品はその都度、ドイツに問い合わせなければならず、かなりの時間とコストを要してしまうため、大変苦労しました。そこで、何とかガスエンジンを簡単に安価で調達できる方法がないかと検討を始めました」と笹内さんは打ち明けます。

その後、中外炉工業では、大阪大学、東京大学と産学連携の研究開発体制で臨んだ「バイオマスエネルギー転換要素技術開発/小型ガス化発電システムの開発」(2005~07年度)において、ガスエンジンに、市販されている自動車のガソリンエンジンを採用した試験にトライしました。

その結果、エンジンに少し改造を加えるだけで、50kg-wet/hの処理量、25kW規模の発電システムが正常に稼働。コストの大幅な削減に成功しました。この2号機をスケールアップした実証機(処理量:130kg-wet/h、発電量:50kW)も開発し、岐阜県高山市に設置しました。

笹内さんは、「ここで得られた最大の知見は、自動車のガソリンエンジンが使えるということでした。当時、発電システムのエンジンメーカーからは、自動車エンジンは長時間、連続的に使われるわけではないので、24時間、フル稼働させるような発電システムには無理ではないかと言われました。一方、自動車メーカーからは、そんな使い方をしたことはないので、耐えられるかどうかは分からないと言われました。それならば、自らの手で試してみようということになり、挑戦したのです。その結果、少しのソフトの改造だけで何の問題もなく稼働することが判明しました」と振り返ります。

コスト高の一因になったドイツ製ガスエンジン(左)と、自動車エンジンを組み込んだ試験機(右)(写真提供:中外炉工業株式会社)

雑草の処理にバイオマスガス化発電システム

地産地消型エネルギーとして高まる期待

バイオマス発電システムが、従来の大型火力発電システムと決定的に違う点は、地産地消型の分散型エネルギーであるという点です。

発電システムは、コスト面からも信頼性からも、長期間の連続運転が欠かせません。それを実現するにはバイオマスの収集と安定供給が必須です。それには、立地場所のバイオマス(森林/林業等)資源に即したバイオマス発電システムが必要となります。その点、資源の適応範囲が広い中外炉工業のバイオマスガス化発電システムは、地域それぞれの悩みや実情に対応しやすいという特長を持っています。

NEDOが、2005~09年度に実施した「バイオマスエネルギー地域システム化実験事業」プロジェクトでは、「バイオマス等未活用エネルギー実証試験事業」での成果をみた山口県の岩国市と、熊本県の阿蘇市が中外炉工業との共同研究開発に名乗りを上げました。

熊本県阿蘇市は、年間2,000万人の観光客が訪れる観光地。その呼び物の一つが、阿蘇山のカルデラに広がる大草原でした。かつては牛の放牧により草原が維持されていましたが、安価な輸入牛肉により、畜産農家がすっかり減少してしまいました。その結果、放牧牛も減り、草原の雑草が伸び放題になってしまったのです。

阿蘇市では観光資源を維持するため、定期的に雑草を刈っていたものの、今度は刈った雑草の処分が問題となってしまいました。そこで、阿蘇市が考えついたのが、刈った雑草をバイオマス発電に利用できないかと言うことでした。

笹内さんは、「ロータリーキルンは幅広いバイオマスに対応できるのが強みだとお話しましたが、まさか、雑草を燃料に使うとは夢にも思ってもいませんでしたね」と驚いて見せます。

木材チップとは異なり、草はとても軽くて供給系にトラブルが起きやすいことや、中に空き缶や屑鉄、プラスチック類などが紛れていて、その分別法にも手間取りましたが、改良を加えてどうにか、処理量7トン/日、180kW規模の発電システムを完成させることができました。

「阿蘇市の場合は、近くに九州最大の温水プールもあり、排熱の有効活用にも最適でした。地域の実情を生かしたバイオマスエネルギーシステムとしては、重要な成功事例と言えるのではないでしょうか」と笹内さんは言います。

阿蘇市の発電システムは、その後、2012年4月に宮城県南三陸町に貸し出されました。東日本大震災の被災地での瓦礫処理に使用するためです。瓦礫の中には木材チップ以外にも色々なものが含まれていましたが、阿蘇市での知見が生かされ、瓦礫処理とエネルギー(電力と熱)の安定供給を両立させることができました。そして、2013年9月にはその役割を終え、阿蘇市に返還されました。

温水プールに隣接して設置された阿蘇市のバイオマスガス化発電システム(左)、燃料となる枯れ草(右)(写真提供:中外炉工業株式会社)

次は、林業と豪雪の地域にバイオマスガス化発電システムを最適化

一方、同時並行で取り組んだ山口県岩国市とのプロジェクトでは、近くの森林の間伐材を原料に、処理量8.5トン/日、180kW規模の発電システムを完成させました。ここでは、排熱を近くの養護老人ホームの温水加熱用に使う計画でした。しかしながら、温水の利用が予想に反して少なかったことから採算が合わず、実証試験後に撤去・解体することになりました。

ところが、一般財団法人石炭エネルギーセンター(JCOAL)と秋田県横手市森林組合からの依頼で、環境省低炭素地域づくり集中支援モデル事業委託業務(降雪山間地域の未利用バイオマスを利用したトリジェネレーションシステム実証事業) の助成の下、2012年から、岩国市で開発した発電システムをベースに、バイオコークスの製造を併設したバイオマスガス化トリジェネレーション発電システムの開発、建設に着手することになりました。そして、2013年2月、処理量7~9トン/日、180kW規模の発電システムが稼働を開始しました。

笹内さんは、「これまで比較的暖かい地域ばかりで、厳冬の豪雪地帯での設置は初めてでした。そのため、当初は木材チップが凍ってくっつき合ってしまうなど、予想外の自体に対応処理することが大変でした。しかし逆に、冬場は排熱を融雪に使うなど有効活用ができることもわかりました。結果的には、一番大きな問題は冬ではなく、排熱需要のない夏場に熱が余るという対応でした」と話します。

そこで検討したのが、バイオコークスでした。バイオコークスは、木材チップよりも細かい木くずを低温・高圧で固めた固形燃料で、1,000℃の高温でも形を維持でき、長時間使えるのが特徴です(図7)。中外炉工業では、バイオコークスの発明者である近畿大学理工学部の井田民男教授の指導の下、約3年前からその実用化研究開発に取り組んでいました。

「バイオコークスの製造には、200℃程度の熱が必要となるため、夏場の排熱を有効活用しようと考えたわけです。また、石炭コークスの代替燃料としても注目されていることから、JCOALがその用途開発に非常に積極的だったことも、採用した理由の一つです」と笹内さんは語ります。

横手市で実証試験中のバイオマスガス化発電システム。写真中央奥の青いシートに囲まれた場所がバイオコークスの製造設備

図7 バイオコークスとその製造法(資料提供:一般財団法人石炭エネルギーセンター)

成果報告会に向けて目標クリアに努力、その結果、開発に集中、学位も取得

2002年度から約10年間にわたり、バイオマスガス化発電システムの設計と開発に携わってきた谷口さんは、NEDOプロジェクトをこう振り返ります。

「NEDOプロジェクトでは、年に二度、委員会があり、成果報告を行わなければなりません。そのため、委員会に向けて設定した目標をクリアしていくのが大変で、委員会直前になると眠れない日々が続きました。一方で、NEDOプロジェクトでご一緒させていただいた多くの方々や会社からもこのバイオマスガス化発電システムの研究で博士号を取るように勧められ、大学院に通わせていただきました。両立することは大変でしたが多くの方に助けていただきました。貴重な体験をさせていただいた10年間でした」

一方、笹内さんはこう話します。「私も委員会での成果報告は大きなプレッシャーになりましたが、逆に、NEDOが厳しく、期限付きの成果報告を求めて下さったので、プロジェクトに邁進することができました。また、委員会では、普段お目にかかれないような学識者による的確なアドバイスをいただくことができ、技術開発に軌道修正をかけることもできました。加えて、NEDOプロジェクトだからこそ、日本の産官学各界のバイオマス分野におけるトップ研究者に共同研究を快く引き受けていただけたとも思っています。バイオマスとは縁遠かった当社が、バイオマス発電システムの開発を成し遂げられたのも、NEDOプロジェクトがあってこそだと思います」

再生可能エネルギー固定買い取り制度の対象拡大とガス化の応用展開に期待

一方、笹内さんは、「しかしながら普及拡大については、いま大きな課題にも直面しています」と言います。2012年7月に施行された再生可能エネルギーの固定価格買い取り制度(FIT)は、電気のみが対象で熱は含まれていないため、熱電併給型のバイオマスガス化発電システムの強みを発揮しにくい状況になっているからです。

電力を売るために大量の輸入木材チップを燃料とする直接燃焼式の大型バイオマス発電システムの建設が進み、小規模分散と言う日本のバイオマス事情に合わせて開発した熱電併給型の小型発電システムは、採算面で見劣りがしてしまうからです。「エネルギーの地産地消という観点からも、近い将来、熱にも固定買い取りのような評価をしていただけることを期待しています」と笹内さんは語ります。

中外炉工業では、そうした制度改正への期待もかけながら、これまでの実績を生かし、今後さらなるエネルギー変換効率の向上と、建設・運営コストの削減を目指して改良を重ね、日本の地域の実情に柔軟に対応することができる、バイオマスガス化発電システムの普及に尽力していく予定です。

さらに熱分解ガス化は何も発電向けだけに限られた技術ではありません。ガスを合成して液体燃料化することも可能です。ロータリーキルンは間接式のガス化であるため、液化合成に適した水素分の高いガスを作ることも可能です。この観点からNEDOの戦略的次世代バイオマスエネルギー利用技術開発の中で、2010年度に独立行政法人産業技術総合研究所と、2011年度には大阪大学と共同でBTL用(Biomass To Liquid)ガス化技術の開発を行いました。当社の発電システムからガスエンジンを除いた基本システムがそのまま使えることから、大変有望な技術だと考えています。バイオマス発電とバイオマスからの液体燃料の製造という新たなトリジェネレーションシステムにも取り組みたいと思います。 (2013年10月取材)

開発者の横顔

最初はバイオマスという言葉すら、知りませんでした

工業炉業界では知り合えなかった様々な分野の人と交流

大学時代は、工学部で金属材料を学び、熱処理の専門家として中外炉工業に入社した笹内謙一さん。以来20年にわたり、工業炉の設計に邁進してきました。しかし、40歳を過ぎたあたりから、何か新事業に携わってみたいと思うようになり、会社にその旨を伝えていました。そんな中、東欧の赴任先に、会社から連絡があり、「新事業のマネジメントを頼みたいので、すぐに日本に戻ってこい」と言われたそうです。

「慌てて戻ったところ、バイオマス発電システムの開発を任せたいと言われました。工業炉一筋でやってきた私にとって、『バイオマス』とは、全く聞き慣れない言葉で、最初はどのようなものか想像もつきませんでした。そこで、一から勉強をしていくと同時に、学会にも入り、バイオマス分野での人脈作りも進めていきました。バイオマスの分野は、農業、林業、エネルギー、環境など、工業炉業界ではとても出会えないような異分野の方々と知り合うことのできる業界で、大変充実した毎日を送ることができました」

中外炉工業株式会社

笹内さん

技術者と学生の二足のわらじでプロジェクトに取り組む

大学時代は、衛生工学を学んでいたという谷口美希さん。廃棄物の熱分解や燃焼に関わる研究をしていました。そんな谷口さんが中外炉工業に入社したのは2001年のこと。同社を選んだ理由は、技術者として実際にものを作ることに関わりたいと思ったからでした。そして、入社後まもなく、バイオマス発電システムの開発という、谷口さんの知識を生かせるプロジェクトへの配属が言い渡されたのです。

「バイオマス発電システムの開発は、全くのゼロからの出発でしたので、大変な反面、とても面白かったです。工業炉メーカーでまさか自分の専門分野の知識を活かせるとは思ってもみなかったので、やりがいを感じました。また、NEDOプロジェクトを通して、弊社初の女性の社会人ドクターとなりました。技術者でありながら、学生でもあるということで、プロジェクトでは当社の技術者と共同開発者である大学との間でパイプ的な役割を担わせていただき、また、いろいろな方々の協力を得ながら、ガス化発電システムの開発に取り組ませていただきました」

中外炉工業株式会社

谷口さん

なるほど基礎知識

日本の林業の現状とバイオマス活用への期待

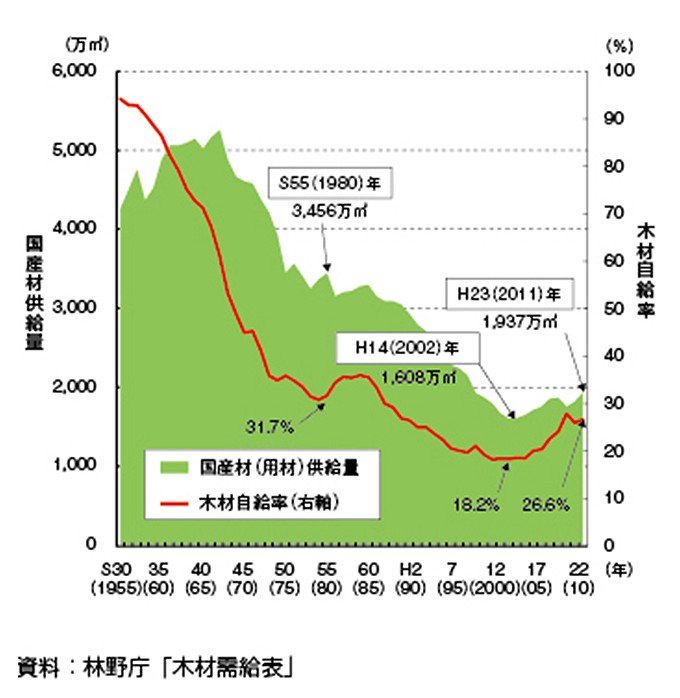

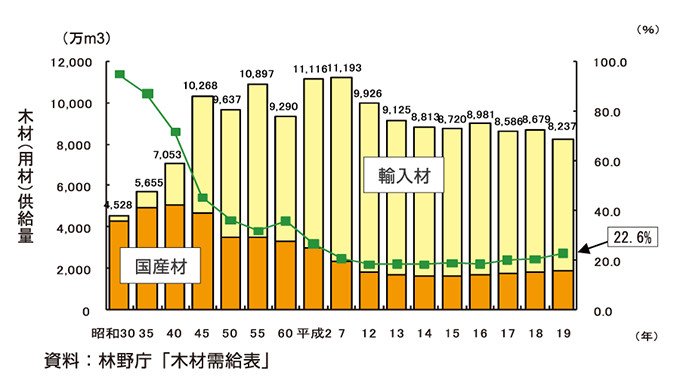

現在、わが国では、海外の安い輸入木材との価格競争などにより、林業が衰退の一途をたどっています。輸入制限もあり1950年代半ばまで100%近くだった木材自給率は、高度成長の旺盛な需要を背景に段階的に輸入自由化が実施され、1964年には完全自由化されました。それとともに、自給率は急速に低下し、国産材の価格も1980年をピークに値下がりを始め、2000年には国内の木材自給率は18%まで下がりました。それ以後は回復基調となり、2012年には28%まで上昇しているものの、7割以上の木材を輸入に頼っていることになります(図A、B)。

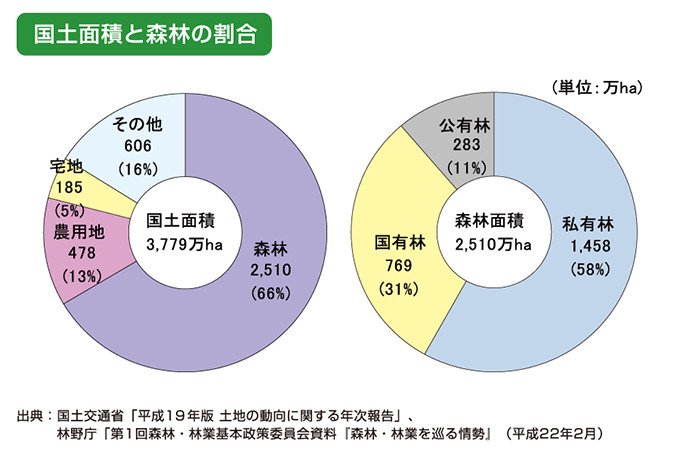

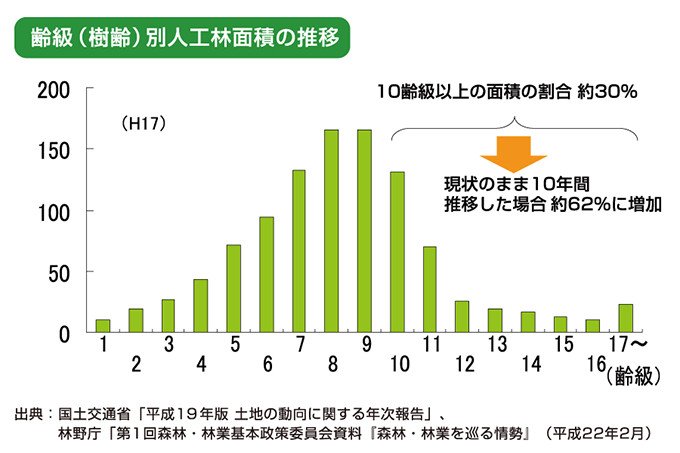

一方、わが国は、国土の66%を森林が占める世界有数の森林国でもあります。さらに、そのうちの約4割が植林による人工林です。しかし戦後復興期から、成長が早く、木材としての経済性を見込める杉や檜などに偏った植林が行われてきた結果、輸入材の増加や国産材の値崩れにより、林業の採算性が低下、間伐だけでなく、木材としての伐採も行われない放置林も増えています。樹齢50年を超え、本来ならば伐採、出荷されるべき高齢樹の割合は、2017年には人工林の6割にまで達する見込みです(図C)。

こうした人工林の管理が十分に行われていないことで、地盤が緩み、土砂災害を起こしやすくしているほか、行き場のないまま山間に放置された間伐材が流木となり、川をせき止め、洪水被害を拡大する要因にもなっています。温暖化防止対策上も、せっかくの豊富な森林が荒廃することでCO2の吸収力が低下してしまうことが心配されています。

そうした状況を背景に、2000年頃から温暖化防止と人工林の適正な管理が関連して語られる機会が増えてきました。そして、2002年には「バイオマス・ニッポン総合戦略」が閣議決定され、間伐材をバイオマスエネルギーにという動きが、それまで以上に注目されるようになってきました。

木質系バイオマス発電システムは、間伐材を山から切り出して運ぶことへの林業関係者の負担を軽くし、地域で自律したエネルギー基盤を築くことができます。しかも、カーボン・ニュートラルであることから温暖化防止対策にもなり、森林国家としての日本の国土維持の観点からも、その普及拡大に大きな期待が寄せられています。

図A 国産材供給量と木材自給率の推移

図B 我が国の木材(用材)供給量の推移

図C 国土面積と森林の割合(上)、齢級(樹齢)別人工林面積の推移(下)

NEDOの役割

「バイオマスエネルギー等高効率転換技術開発」

このプロジェクトがはじまったのは?

天然エネルギー資源(化石燃料)の乏しいわが国では、エネルギー供給量の8割以上を海外に依存しています。また、1997年に京都で開催された「気候変動枠組条約第3回締約国会議(COP3)」で、わが国は、先進国の一員として、2012年までにCO2などの温室効果ガスを1990年比で6%削減することを国際社会に公約しました。こうした背景を受けて、エネルギーの安定確保、地球温暖化防止対策への対応のために、同年「新エネルギー利用等の促進に関する特別措置法」が制定され、温暖化に影響を与えない新エネルギー(再生可能エネルギー)の積極的な導入促進を図ることが、国家的課題として設定されました。

2002年からは、燃料として消費されてCO2が発生しても、その燃料の原料が吸収したCO2が放出されるだけで、温室効果ガスを増やすことにはならない「カーボン・ニュートラル」というワードが注目され、植物や家畜糞尿、食品廃棄物などの「バイオマス(生物資源)」についても新エネルギーとして、研究開発の推進、利用拡大を図ることが同法の改正により、織り込まれることとなりました。同年12月には農林水産省など6府省による「バイオマス・ニッポン総合戦略」が閣議決定され、バイオマスのエネルギー利用についての導入拡大施策が各省から打ち出されることになりました。

NEDOでは、こうした動きに先駆けて2001年度から「バイオマスエネルギー等高効率転換技術開発」プロジェクトを実施し、技術開発に取り組み始めました。その後も、技術実証、社会実験、導入普及促進の各段階で様々な研究開発プロジェクトを実施してきました。工業炉メーカーの中外炉工業では、こうしたプロジェクトに参画して、独自の「バイオマスガス化発電システム」を実用化しています。

プロジェクトのねらいは?

プロジェクト開始当時、わが国のバイオマス資源は、積算が可能な廃棄物系バイオマス(農林水産関連、食品廃棄物等)だけでも原油換算で約3,000万kl/年あり、ごくごく一部だけしかエネルギー資源としては利用されていませんでした。また、木質系バイオマスにおいては、林業の衰退により、適正な間伐が実施されないなどの理由により、このなかに含まれていない利用可能な資源も多くあると考えられました。

そうした未利用バイオマス資源を活用するためには、バイオマス利用の主流である直接燃焼方式に代わる、熱化学的なガス化、あるいは液化してエネルギー変換効率や利便性を向上させる必要があり、各種の技術開発が行われてきました。

また、バイオマス転換エネルギーは化石燃料に比べてコスト競争力に乏しく、それが導入普及を妨げている理由にもなっていたことから、「バイオマス・ニッポン総合戦略推進会議」(2007年度)では、当時のガソリンの卸売価格等と競合できる必要性が提唱され、原料別、段階的に¥100/lの製造コストとする目安が示されました。

導入量の目標としては、2002年の地球温暖化対策推進本部で決定された大綱の中で、新エネルギーの導入量を原油換算で1,910万klとする目標が設定され、その後、2005年に制定された京都議定書目標達成計画では、新エネルギー導入目標の中でもバイオマスエネルギーは43%に達し、バイオマス熱利用においては308万klの導入目標が設定されました。

NEDOの役割は?

バイオマスは、大気中のCO2を増加させないことが国際的にも認められているエネルギー資源で、バイオマスのエネルギー転換技術の開発・実用化は喫緊の大きな課題と言えます。しかし、バイオマスエネルギーはまだまだ本格普及の段階には至っていないため、革新的な技術開発が必要とされます。また、バイオマス資源は、発生地域が分散していること、形状・性状が多種多様にわたることも特色で、地域特性、性状等が異なった個性をもつ様々なバイオマス資源にあわせた効率の高い転換技術の開発、実用化が必要とされます。それには、長期にわたる研究開発期間が必要で、多額の開発資金も必要となります。その開発リスクは一企業で対応するには困難です。また、本プロジェクトにより持たされる成果は、技術開発投資者(開発企業)以外にも広く、社会全体に及ぶことから、NEDOの関与は不可欠と考えて、様々な支援策を実施してきました。

また、地球温暖化防止対策大綱で、バイオマスエネルギーの導入目標が設定されたことから、国のエネルギー政策とも密接に関係しており、産業技術政策及び新エネルギー・省エネルギー政策の中核的実施機関としてNEDOが関わり、早期実用化に貢献する意義は極めて大きいと考えられることから、基礎研究から普及促進にいたるまで幅広い研究開発プロジェクトを継続的に実施してきました。

バイオマス資源の中でも利用可能量の大きい木質系バイオマスについては、発生量が多い製材所や放置間伐材が山間部に存在していることから、経済性の高い大規模設備設置が難しく、その有効利用を図るためには小規模設備の普及が不可欠と考え、中外炉工業による小型高効率のバイオマスガス化発電システムの技術開発や実証試験を継続的に支援してきました。

関連プロジェクト

- バイオマス等未活用エネルギー実証試験事業(2002年度~2005年度)

- 「バイオマスエネルギー等高効率転換技術開発」プロジェクト(中外炉工業株式会社は、2005年度~2007年度に参画)

- バイオマスエネルギー地域システム化実験事業(2005年度~2009年度)

- 戦略的次世代バイオマスエネルギー利用技術開発(中外炉工業株式会社は、2010年度~2011年度に参画)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。