CONTENTS

INTRODUCTION

発電効率45%超・総合効率90%を実現BEGINNING

1970年代に始まった大阪ガスの燃料電池開発の歴史

BREAKTHROUGH

プロジェクトの突破口FOR THE FUTURE

実証試験で得られたデータは貴重な財産にFACE

関係者一丸の努力と協力により、3年間という短期間で商品化を実現

INTRODUCTION 概要

発電効率45%超・総合効率90%を実現

天然ガスなどの燃料から発電する燃料電池は、CO2を排出しないクリーンな電力源として注目されています。現在では、先に商用化された自動車だけでなく、熱源から電力と熱を生産し供給する家庭用コジェネレーションシステムとしても実用化が進んでおり、私たちの身近な存在になってきています。さらに、2011年の東日本大震災後には、停電時にも使用可能な独立分散型電源としての期待が高まっています。そうした背景の中、大阪ガス株式会社は、NEDO「固体酸化物形燃料電池実証研究」プロジェクトに参画。京セラ株式会社、トヨタ自動車株式会社、アイシン精機株式会社との共同開発により、化石燃料を用いた燃料電池の中で最も発電効率が高い「固体酸化物型燃料電池(SOFC)」を使った家庭用燃料電池コジェネレーションシステムを開発。家庭用燃料電池では世界最高水準となる発電効率46.5%を実現しました。2012年4月27日に「エネファーム type S」として販売を開始。2013年2月までに1,112台が販売され、今後も更なる普及が期待されています。

BIGINNING 開発への道

1970年代に始まった大阪ガスの燃料電池開発の歴史

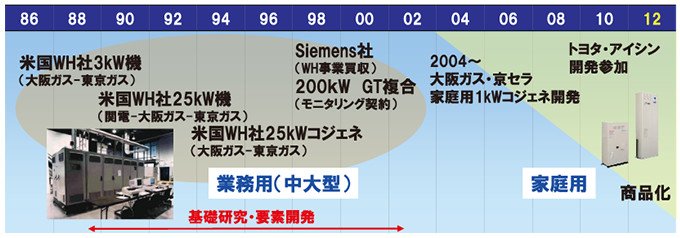

大阪ガスの燃料電池開発の歴史は1970年代後半に遡ります。元々燃料電池は、1965年に米国の人工衛星「ジェミニ5号」に搭載されたのを機に、宇宙開発と共に発展しました。その後、地上での実用化を目的に日欧米で開発が進められました。そして、1967年に米国のガス会社が開始したプロジェクトをきっかけに、1976年から出力40kWの「リン酸形燃料電池」46基の実証試験が行われました。うち2基が日本に設置され、大阪ガスと東京ガスが実証試験に参加しました。

一方、日本独自の研究開発としては、1978年に当時の通商産業省工業技術院(現・独立行政法人産業技術総合研究所)により開始された「ムーンライト計画」がありました。大阪ガスは業務用コジェネレーションシステムとして、出力1,000kWの大規模な「リン酸形燃料電池」の開発に参画。以来、燃料電池の研究開発を続けてきました。

その後、1997年に京都で開催された「第3回気候変動枠組条約締約国会議(COP3)」で、家庭でのCO2排出量が、工業分野に比べて年々増加傾向にあると指摘されたことをきっかけに、大阪ガスでは、1999年に家庭での省エネルギー化を図るため、社内に家庭用コジェネレーションプロジェクト部を設置。そして、2003年3月、ガスエンジンタイプの家庭用コジェネレーションシステム「エコウィル」の発売を開始しました(図1)。

図1 従来の商用電力と家庭用コジェネレーションシステムとのエネルギー利用率比較

一方、家庭用燃料電池に関しては、動作温度が約80℃の「固体高分子形燃料電池(PEFC)」の研究開発に着手。2009年に、家庭用燃料電池コジェネレーションシステム「エネファーム」の販売を開始しました。

当時、大阪ガスがPEFCを選んだのは、自動車分野でPEFCを使った燃料電池車の研究開発が盛んに行われていたことや、動作温度が低いため、起動・停止が容易で、操作にあまり手間がかからないことなどが、主な理由でした。

それと並行して、大阪ガスは、都市ガスなどの化石燃料を用いる燃料電池の中で最も発電効率が高い「固体酸化物型燃料電池(SOFC)」の研究開発も進めていました。SOFCは、1986年に米国のウエスチングハウス・エレクトリック(WH)が3kWの試験機を開発し、日本に導入したのをきっかけに注目されるようになった燃料電池です。

そこで、大阪ガスはWH、東京ガスと共同で、25kWの業務用SOFCコジェネレーションシステムを開発しました。しかしながら、WH社は200kWの業務用SOFCコジェネレーションシステムの開発を進めたところで、コスト採算性が取れないと判断し事業から撤退することになります。

一方、大阪ガスは、京セラが小型SOFCの開発で、高い成果を出し始めていることを知り、2004年、いち早く京セラとの共同研究を開始。家庭用SOFCコジェネレーションシステムの開発に着手しました(図2)。

図2 大阪ガスのSOFC開発の変遷。開発当初は、中大型機を想定してスタートしたが、技術革新を踏まえて家庭用へ開発対象をシフトして、商品化を目指した

業務用から家庭用へのシフト

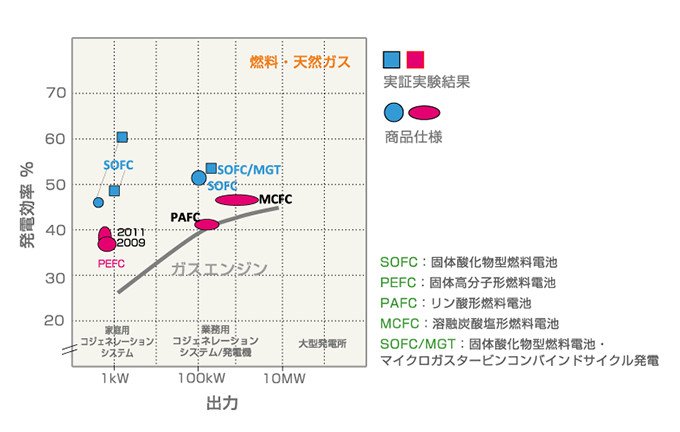

SOFCとPEFCの大きな違いは動作温度にあります。PEFCの動作温度が80℃程度なのに対して、SOFCは700℃以上という高温で動作します。これは、SOFCにおいてセラミックスが電解質として使われていることに由来します。このSOFCの開発を行っている代表的なメーカーが京セラです。

2005年末、大阪ガスと京セラは他社に先駆け、開発目標の定格発電効率45%を超える1kW小型SOFCを発表しました。このことは業界全体に大きな衝撃を与えました。その結果、業界全体のSOFCの研究開発の方向性が、中大型の業務用から小型の家庭用へと大きくシフトしました。

45%を超える発電効率の小型SOFCを開発できた理由について、入社以来、燃料電池の研究開発に携わってきた大阪ガスリビング事業部の鈴木稔さんは次の4つの理由を挙げます。

まず、一つ目は、材料技術の発展により、動作温度を従来の1,000℃から700℃まで下げられるようになったこと。二つ目は、SOFCのセルの材料であるセラミックスは、セルのサイズが小さければ小さいほど、急速に温度を上げたり下げたりしても破損しにくいという特性を持つこと。

三つ目は、小型なほどSOFCの発電効率の優位性が高いこと(図3)。そして、四つ目は、大型機に比べて小型機の方が、開発サイクルを短くできるため、完成度を高めやすいという理由です。

「特に最後の理由は重要です。大型機の場合、開発から試験、改良までの1サイクルに数年を要します。一方、小型の1~0.7kWクラスであれば、半年のサイクルで回すことができます」と鈴木さんは説明します。

図3 SOFCの出力規模とエネルギー効率の関係

大阪ガスと京セラでは、家庭用SOFCコジェネレーションシステムの実用化に向けて、その後も研究開発を続けました。そして、2007~2010年に実施されたNEDO「固体酸化物形燃料電池実証研究」プロジェクトに参画、大規模な実証研究を行いました。

NEDOが「固体酸化物形燃料電池実証研究」プロジェクトを発足した背景には、SOFCが、(1)発電効率が高いこと、(2)高価な白金触媒を必要としないこと、(3)日本が蓄積してきたセラミックス技術を活用できることなど、他の方式の燃料電池にはない、多くの特長があったからでした。

しかし、その反面、耐久性をはじめとする実証データの蓄積が乏しく、未知数の部分が残されていました。そのため、実用化に向けた大規模な実証試験を行い、データ収集や評価分析を行う必要がありました。これには、莫大な費用と大きなリスクを伴うことから、民間企業単独での実施が困難であり、NEDOプロジェクトとして支援することになったのです。

大阪ガスの研究施設で続く連続稼働試験(左)総稼働時間(1,260時間)表示(右)

実証研究に当たり大阪ガスと京セラは、自動車用燃料電池の開発を行ってきたトヨタ自動車と自動車部品メーカーであるアイシン精機にも共同開発への参画を呼びかけました。

そして、4年間に及ぶ実証研究の成果を基に、家庭用SOFCコジェネレーションシステム「エネファームtype S」を開発。2012年4月27日、販売開始に至りました。

発電効率は、系統火力発電の平均効率を上回る46.5%で、家庭用燃料電池においては世界最高水準を記録しました。家庭でのCO2排出量の増加が問題視される中、その抑制に寄与するエネルギーシステムとして期待が高まっています。

神戸市の住宅に設置された「エネファームtype S」、手前右側が発電部で、奥の背の高いユニットが貯湯部

高い発電効率を誇る「エネファームtype S」

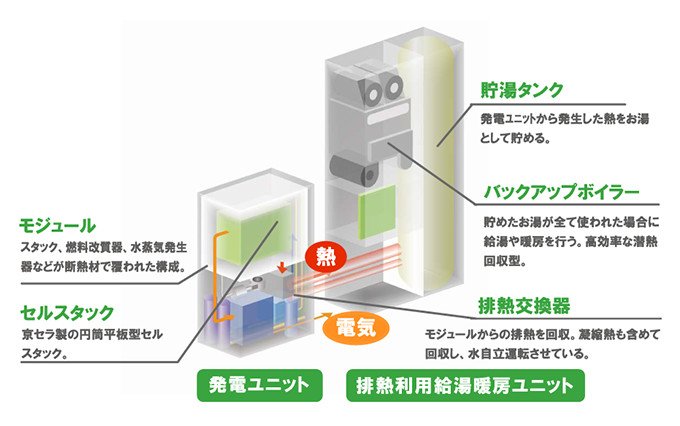

ではここで、「エネファームtype S」の構成要素と仕組みを説明しましょう。「エネファーム type S」は、燃料改質装置、セルスタック、モジュール、インバーター、排熱交換器、貯湯タンク、補助熱電源機(バックアップボイラー)などの装置で構成されています(図4)。

まず、燃料改質装置では、送り込んだ天然ガスから水素を取り出します。水素はセルスタックで空気中の酸素と反応し、直流電流を発生させます。発生した直流電流は、インバーターで交流電流に変換され家庭用電気として使用されます。なお、燃料改質装置とセルスタックを納めたモジュールは断熱材で覆われていて、高温が保持されています。

図4 エネファーム type S の構成要素

次に、発生した熱の利用方法について説明します。発電ユニットにある排熱交換器では、モジュールから排出される高温ガスから熱を回収して温水を作ります。さらに、貯湯タンクにおいて回収した熱で温水を作り貯めておき、給湯需要があるときに供給します。補助熱源機は、貯湯タンク内の温水が足りなくなった場合、ガス燃焼でお湯を補給します。

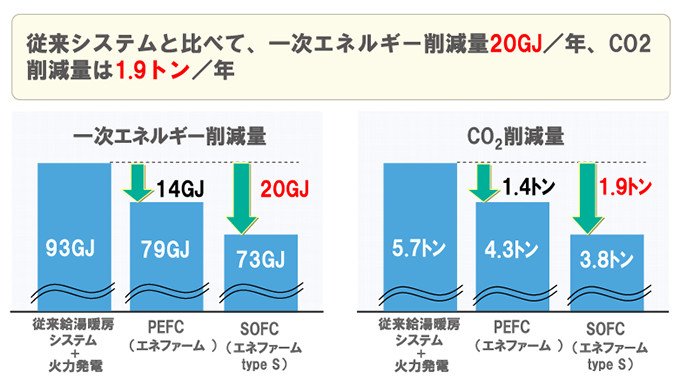

このように、「エネファーム type S」では、発電の排熱をシャワーや風呂などの給湯に利用することで、総合的なエネルギー利用率90%という効率的なエネルギー利用と、一次エネルギー削減量39%という省エネルギー化を同時に達成しています。

「エネファーム type S」は、従来のガスコジェネレーションシステムに比べてCO2排出量は年間で最大52%、容量に換算すると1.9tの削減効果があります。これは3kWの太陽光発電の削減効果に相当するものです(図5)。

SOFCの動作温度は700℃、「エネファーム type S」の出力は最大0.7kWで、家庭の電力負荷に合わせて運転します。PEFCを使ったエネファームよりも発電効率が高く、熱電比(消費する熱と電力量の比)が約2倍もあるため、熱(温水)需要より電力需要を重視する利用者向きという特徴があります。

図5 「エネファーム type S」 と従来の家庭用コジェネシステムとの省エネルギー性能比較

大阪ガスリビング事業部SOFC開発チームでマネージャーを務めている栢原義孝さんはこう話します。

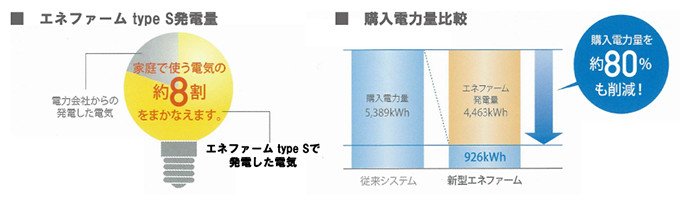

「実際のところ、家庭での熱需要はそれほどないケースも多く、そういったケースでは『エネファーム type S』は、PEFCのシステムよりも、エネルギーを有効利用できる商品と言えるでしょう」(図6)

図6 「エネファーム type S」の最大の特長は高発電量。一般家庭の使用電力量の約80%を賄うことが可能

また、通常、ガス会社ではメタンを主成分とする天然ガスを使っているため、構造的に安定なメタンを水素に変換するには、燃料改質装置を使い、600~700℃という高温で加熱する必要があります。PEFCの場合、動作温度は約80℃なので、燃焼用に新た にガスを投入しなければなりません。一方、SOFCの動作温度は700℃なので、その排熱を使って天然ガスを水素に変換することができます。また、水素だけでなくメタンやプロパン、ブタンを直接燃料として使うことも可能です。

加えて、SOFCの場合、燃料改質装置とセルスタックを1つのモジュールに納めることができるため、装置の構成がPEFCよりもシンプルで、システムの小型化や大幅なコストダウンが可能となります。

2009年にトヨタ自動車とアイシン精機がプロジェクトに参画

さて、2007~2010年のNEDO「固体酸化物形燃料電池実証研究」プロジェクトでは、2009年3月からトヨタ自動車とアイシン精機もプロジェクトに参画することとなりました。

大阪ガスの栢原さんはトヨタ自動車とアイシン精機に共同研究を依頼した理由と、そのいきさつをこう語ります。

「まず、実証研究に当たっては、コジェネレーションシステムとして組み上げる必要がありました。それには2社だけでは不可能でした。そこで、京セラのメンバーがトヨタ自動車の燃料電池開発のメンバーに声をかけ、さらにトヨタ自動車の部品を製造しているアイシン精機を紹介してもらいました。共同開発先としてアイシン精機が最適だと考えたのは、ガス機器も製造していることと、そして、PEFCに関する開発実績があったことの2点です」

アイシン精機の事業の90%は自動車向けの部品製造です。しかし、1997年のCOP3での報告を受け、2000年に、経済産業省とNEDOが、「固体高分子型燃料電池システム普及基盤整備事業(ミレニアム・プロジェクト)」を開始。それに対してトヨタ自動車では、グループを挙げて燃料電池車の研究開発に取り組むことを表明しました。そこで、アイシン精機も、燃料電池の研究開発に着手することになりました。

アイシン精機エネルギー技術部コジェネグループの栗田健志さんは、「当時、当社はメタノールの改質装置とPEFCによる燃料電池システムの製造に携わりました。ミレニアム・プロジェクトは成果を結び、2002年、トヨタとホンダが世界で初めて商用燃料電池自動車の限定販売を開始しました。参画した私も感慨無量でした」と語ります。

その一方で、アイシン精機は、PEFCに比べて発電効率が高いことや、さらなる小型化が可能なことから、SOFCにも注目していました。そんな中、トヨタ自動車を通して大阪ガスから、NEDO「固体酸化物形燃料電池実証研究」プロジェクトへの参画を誘われたのです。アイシン精機はこれを機に、PEFCからSOFCへと大きな方向転換を図ることとなりました。

栗田さんの上司である、アイシン精機エネルギー技術部コジェネグループの桑葉孝一さんはこう語ります。

「それまでSOFCに関する研究開発の経験は全くありませんでした。しかしながら、プロジェクトでは、随所にPEFCで培った技術やノウハウを生かすことができました。また、トヨタに加え、大阪ガス、京セラとタッグを組めたことで、結果的には3年間という非常に短期間で商品化を果たすことができました」(図7)

図7 アイシン精機の家庭用燃料電池コジェネレーションシステム研究開発の変遷

シンプルな構造を活かしてシステムの小型化、薄型化を実現

NEDO「固体酸化物形燃料電池実証研究」プロジェクトでは、約4年間で233台の実証研究が行われました。そのうちの過半数以上に上る123台を大阪ガスが担当しました。うち京セラ、トヨタ自動車、アイシン精機関連は121台を占め、試作機は大阪府周辺の戸建住宅に設置されました。その理由について、大阪ガスの栢原さんはこう話します。

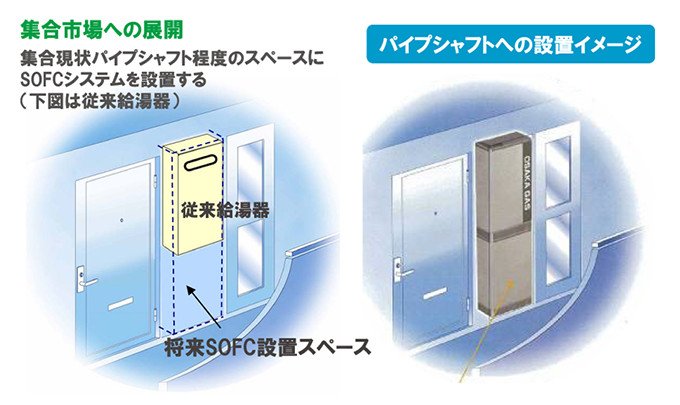

「開発に当たっては都市密集地にも設置できる大きさを想定しました。住宅を建てる場合、建築基準法や都市計画条例により、隣家との間にある程度の空地を設ける必要があります。その空地に燃料電池システムを設置できれば、大型のPEFCでは難しかった都市密集地への普及も可能になります。さらには、戸建住宅での実証研究を基に、順次、集合住宅でも利用可能なコンパクトな装置の開発も行っていく構想でした」

狭隘な住宅の間にシステムを設置するためには、ユニットをなるべく薄くしなければなりませんでした。システム設計を担当した大阪ガスリビング事業部SOFC開発チームの岩田伸さんは、発電ユニットの奥行きを335mm、排熱ユニットの奥行きを310mmと設定しました。

まず、発電ユニットの薄型化に当たっては、燃料改質装置とセルスタックを格納しているモジュールに、高性能な断熱材を採用することで対応しました。また、セルスタックの出力に関しても、当初1kWとしていましたが、0.7kWに抑えることで、小型化を図ることができました。

この0.7kW という出力は、大阪ガスの顧客である600万世帯のエネルギー消費量調査から得られた、最も省エネルギー効率の高い出力値です。1kWのままでは、オーバースペックになりかねないところでした。

加えて、貯湯タンクの最適な容量も導き出す必要もありました。PEFCに比べて、より発電効率の高いSOFCの場合、給湯よりも電気を主体として使用した方が、エネルギーの有効利用が図れることから、発電機としての役割を中心に設定。排熱利用は風呂やシャワーのみ、床暖房などには利用しないという設計思想に徹しました。

その結果、PEFC形エネファームの貯湯タンク容量が147ℓであるのに対して、「エネファーム type S」では、約38%少ない90ℓと設定しました。

このようにしてシステム全体の最適化を図って行き、世界最小の約1.6m2まで設置面積の省スペース化を実現することができました。

薄型の貯湯ユニット、住宅用の設備機器として、大きさだけでなく、デザイン性も重視、2012年のグッドデザイン賞を受賞した

BREAKTHROUGH プロジェクトの突破口

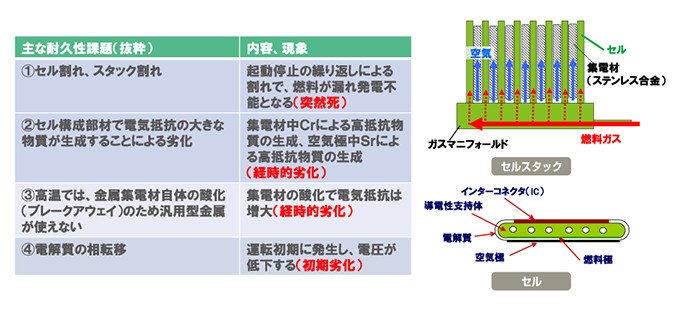

SOFCの開発には複数の企業が取り組んでいましたが、なかなか実用化に至らない最大の要因は耐久性にありました。耐久性の改善は、実は発電効率とトレードオフの関係にあることから、大阪ガスのチームは、この耐久性と発電効率の両立という相反する課題に挑戦することになりました。

コーティング材の開発などで耐久性を向上

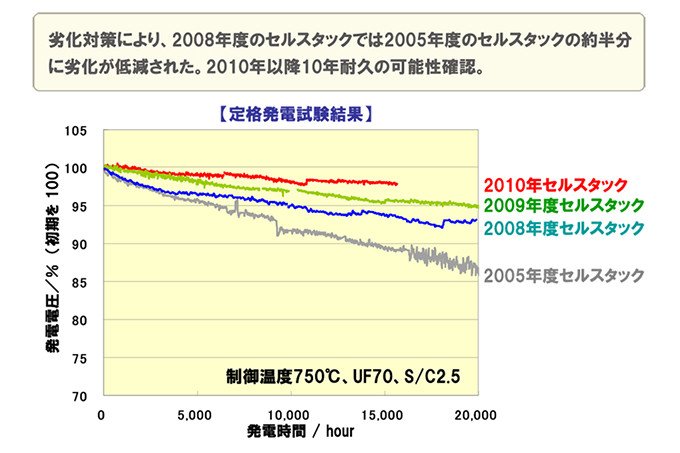

実証研究プロジェクトを推進する中で、大阪ガスは「45%の発電効率」と「10年間の耐久性」という二つの目標を設定しました。この目標達成のためには、試験機の開発だけでなく、実際に一般家庭に数多くの試験機を設置し、多くの実証データ取得と解析、それらデータに基づく改良を重ねながら製品に仕上げていく必要があったのです(図8)。

図8 開発プロセスの最大の課題は長期耐久性の確立。セルとセルスタックの構造(右)と、主な耐久試験項目(左)

大阪ガスの栢原さんはこう打ち明けます。「トヨタ自動車とアイシン精機が参画した2009年当初、実は10年間の耐久性は目指していませんでした。理由は、2009年に当社が発売したエネファームは、5年に一度セルスタックを交換し、メンテナンスすることで、10年間の耐久性を保証するという商品だったからです。しかしながら、セルスタックの交換費用は高額なため、5年間で交換するのでは事業として成立しないという議論になり、10年間の耐久性の実現は不可避であるという考え方に移っていったのです」

実は、SOFCの場合、80℃で動作するPEFCとは異なり、運転の停止と起動を頻繁に行うことができません。セルスタックは、温度の上下変化が激しいと熱膨張などにより破損してしまう危険性が高まるため、一度起動させたら昼夜を問わず24時間連続運転し続けなければならないのです。この10年間を時間に換算すると、なんと8万7,600時間にもなります。

大阪ガスの鈴木さんは、「実際には月に一度ガス漏れ点検があるため、そのときだけ停止を余儀なくされますが、それでも8万4,700時間にも及びます。この点が、研究開発を進める上で、毎日運転を停止させているPEFCと大きく条件が異なる点であり、最も苦慮した点でした。さらに、発電効率と耐久性とはトレードオフの関係があります。例えば、出力が300wのときよりも700wで運転しているときの方が発電効率は高まります。運転温度に関しても同様です。逆に、電圧や温度を下げて運転環境を緩めてやることで、セルスタックの耐久性は確実に向上しますが、その分、発電効率は下がってしまいます」と説明します。

大阪ガスの研究施設内でのセルスタックの耐久試験。青い箱の中にセルスタックが収められている(左)。様々な劣化用要因や条件を組み合わせて加速試験を行った(右)

高温の条件下で長時間にわたりセルスタックを使用すると耐久性が低下してしまうのは、セラミックスの中の金属が酸化したり、電気の取り出し口のニッケルのつなぎ目が酸化したりして、劣化が早まるからです。

鈴木さんは、「そもそも、極めて高温かつ酸素濃度の高い環境下に、セルスタックを長時間にわたりさらし続けるわけですから、何もしなければ、セラミックス中の金属の酸化による劣化が避けられないのは明白です。この劣化を如何に抑えるかが、大きな課題となりました」と語ります。

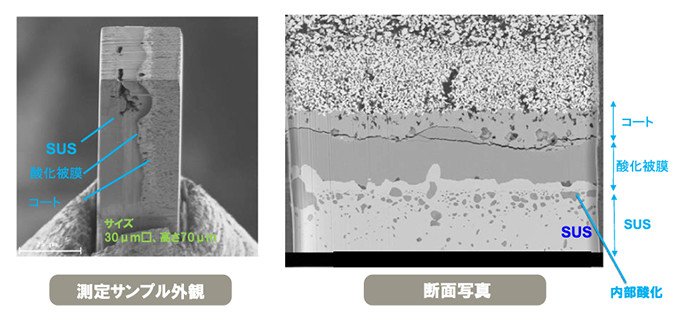

図9 セルの耐久試験に使われたセラミックスのサンプル

それに対し、京セラは、別途SOFCのセルスタックの信頼性向上を目的としたNEDO事業「固体酸化物形燃料電池システム要素技術開発」プロジェクトにも参画。産業技術総合研究所と共同で、高温・高酸素濃度状態にある金属を酸化から守る特殊なコーティング材を開発することで対応しました。

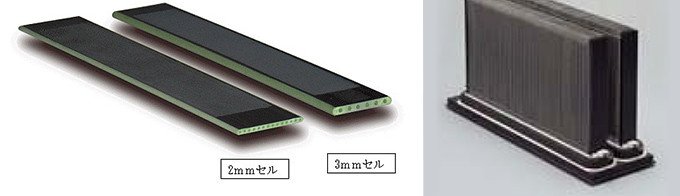

100種類以上の候補材料をスクリーニングし、量産コストの低いコート材料とコートプロセスを開発しました。加えて、空気極と電解質と燃料極の3つの層に関しても、700℃で各層が剥離しないように接着力を高めるなどして、耐久性を高めていきました(図9,10)。

図10 SOFCの量産化を実現した、京セラが開発したセル(左)とセルスタック(右)

耐久性と発電効率の両立という相反する課題への挑戦

一方、発電効率に関しては、耐久性の目標を10年間に設定するのであれば、43%が実現可能な目標値なのではないかという意見がプロジェクトチーム内で出されました。それに対し、栢原さんたち大阪ガスは45%という目標を掲げました。

大阪ガスの栢原さんは、「43%というのは中途半端な数値ですし、より多くのCO2削減量を達成させたいという当社としての強い思いもあり、あえて45%というチャレンジングな目標を設定しました」と言います。

栢原さんはつづけます。「結果的にはこの目標達成に向けて、皆が一丸となって研究開発にまい進することができました。そして、耐久性と発電効率の向上を両立させるという相反する課題に対して、アイシン精機ではセルスタック内の温度が局所的に高くならないよう、温度分布を均一化する制御技術を開発することで対応しました」

アイシン精機の栗田さんはこう加えます。「耐久性と発電効率を両立させるには、温度分布の最適化制御に加え、上限の温度域の制御と管理も重要でした。この点が最も苦労した点であり、目標達成の大きな要因ともなりました。具体的には、温度が上昇し過ぎたら空気を流して上昇を抑えたり、出力を抑えたりする制御システムを開発し導入しました」

このようにして改良を重ねると同時に、研究開発途中の試験機を123軒の戸建住宅に設置し、データを取得していきました。そして、データを基にどの仕様や制御方法、システム構成のものが耐久性や発電効率が高いのか、また顧客にとって最適なのかなどを地道に解析していったのです。

大阪ガスの栢原さんは、「実証研究に当たっては、13種類の仕様パターンを用意し、お客様に実際に使っていただきながら、検証していきました。仕様パターンの種類としては、コーティング材の違いが最も多かったでしょうか。そうやって毎年徐々に絞りこんでいったのです。2009年には2、3台に、2010年には1台に絞りこむことができました。並行して実験室でも、電圧や温度を変えるなど様々な実証試験を行いました。それにより、たとえ1万時間の連続稼働であっても、このままなら10年間の耐久性は確保できそうだといったことがデータから見えてきたのです」と説明します。

商品仕様発電ユニットの実験室環境での耐久評価は現在も継続している

アイシン精機の桑葉さんもこう話します。「色々な仕様パターンを横並びで検証できたこと、それにより改良すべき点が明確になったことは実用化を進める上で非常に役立ちました」(図11)

その結果、10年間の耐久性と、45%の目標に対して46.5%の発電効率の達成を果たすことができ、ようやく実用化の目処が立ってきました。

図11 年度毎にセルスタックの耐久性が改善したことを示すグラフ

FOR THE FUTURE 開発のいま、そして未来

実証試験で得られたデータは貴重な財産に

その一方で、故障率の低減も大きな課題となっていました。実は、2009年度の実証機の故障率は55%もあったのです。

アイシン精機の桑葉さんは、「故障した実証機に関しては、その都度、故障原因を分析し、改善を重ねていきました。その繰り返しで、苦しい日々でした」と当時の苦労を語ります。

ただしその努力の甲斐あって、2010年度には故障率は20%まで低下。プロジェクト終了後も改良を重ね2011年には10%まで低減。そして、商品化を果たした2012年度には、さらに大幅に故障率を低下させることができました。

大阪ガスの栢原さんはプロジェクトを振り返ってこう語ります。「NEDOの中間評価では厳しくご指導いただきました。とくに、故障内容については、報告書に詳細に記載しなければいけない上、その内容が公表されるので大変緊張しました。しかし、そのおかげで、故障率を、短期間で大幅に低減できたと捉えています。このことは、業界全体の底上げにもつながったと確信しています」

また、アイシン精機の栗田さんは、「毎日、大量に上がってくるデータのモニタリングは大変でした。しかしながら、それは、NEDOプロジェクトでないと決してできないことでした。また、当社の場合、大阪ガスだけでなく、東京ガスや東邦ガスなどの他のガス会社とも共同で実証試験ををやらせていただきました。ガス会社によって、設置される環境もガスの内容も異なる中、様々なデータを吸い上げることができ、研究開発を進める上での貴重な材料となりました。また、他社のプロジェクトの報告書を閲覧できたのも助かりました。こうしたNEDOプロジェクトだからこその開発環境が、3年という短期間で商品化できた大きな要因になっていると思います」と話します。

集合住宅用SOFCエネファームや太陽光とのダブル発電も

大阪ガスリビング部計画部燃料電池推進チームに所属し、「エネファーム type S」の販売と営業を担当している池内さんは、現在の状況と、今後の目標をこう語ります。

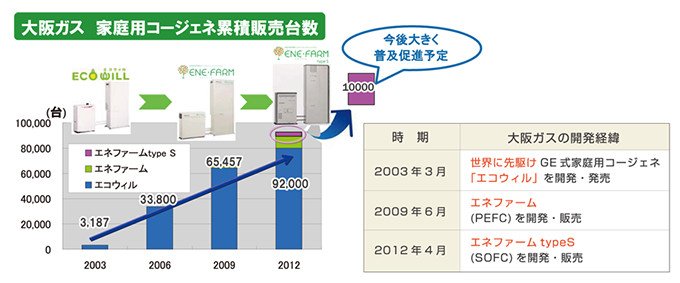

「2012年4月の発売開始以来の販売実績は2013年2月末時点で1,112台です。2013年1月には緊急経済対策により、家庭用燃料電池に対して5.3万台分の予算がつきましたので、業界全体として、2013年度中に5万台はいくと見込んでいます。そのうち、SOFCが占める割合がどれくらいになるかは分かりませんが、1日も早く10万台を達成できるように、戸建住宅だけでなく、集合住宅向けにも販路を広げていく計画です」(図12、13)

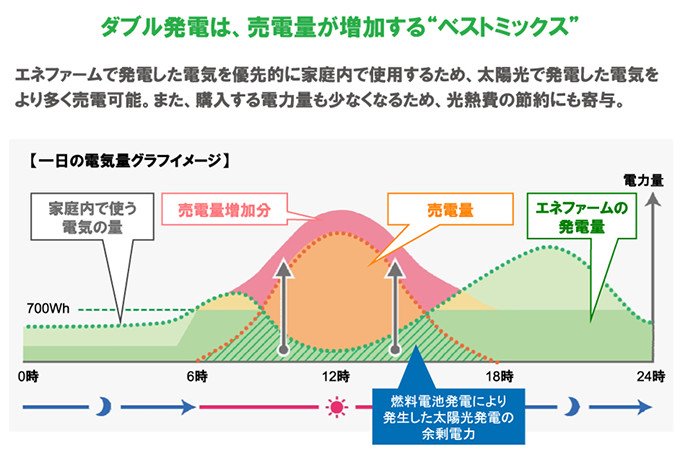

ダブル発電では、導入家庭の電力負荷に合わせて、天候にも左右されず、夜間でも連続運転できる「エネファーム type S」と太陽光発電とを組み合わせることで、売電量を大幅にアップさせることができます。

図12 大阪ガスの家庭用コジェネレーションシステムの販売実績と、今後の「エネファーム type S」の販売拡大計画

図13 集合住宅用のエネファームの製品設置イメージ

太陽光発電は全量売電に回して、昼間時電力のピークカットに役立てるほか、例えば、夕方から夜にかけて電気使用量が増えて、エネファームだけでは発電量が足りず不足分を商用電力から購入したとしても、昼間の太陽光の売電量の増加で釣り合いを取ることができる、という経済的メリットもあります(図14)。

電力エネルギー事情について、多様化や分散化が社会でさかんに議論されるようになったいま、大阪ガスでは、今後もSOFCコジェネレーションシステムの改良や普及拡大を通して、CO2排出量の削減と省エネルギーに取り組んでいく計画です。(2013年3月取材 肩書き等は取材当時のものです)

図14 ダブル発電のグラフイメージ

開発者の横顔

関係者一丸の努力と協力により、3年間という短期間で商品化を実現

実証研究プロジェクトは貴重な経験になりました

1987年に大阪ガスに入社した栢原義孝さん。最初の12年間はガス冷凍庫など空調技術の開発に従事しました。そして、1999年に家庭用コジェネレーションプロジェクト部の発足と同時に、同部へ異動。以来、「エコウィル」、「エネファーム」、「エネファーム type S」など、家庭用コジェネレーションシステムの開発を通じて、家庭の省エネルギー化に取り組んできました。

「PEFCの家庭用燃料電池を商品化したときは、給湯システムの排熱利用の開発のマネジメントを担当しました。2006年からは、SOFCの家庭用燃料電池コジェネレーションシステムに軸足を移しましたが、辛いと思ったことは一度もありませんね。特に、実証研究プロジェクトでは、過半数以上に上る123台を当社が担当することができ、貴重な経験となりました」

大阪ガス株式会社

栢原さん

燃料電池の面白みは自分たちの実力でそれなりの成果を出せこと

1990年の大阪ガス入社以来、燃料電池の研究開発一筋できた鈴木稔さん。現在は燃料電池に関するシニアリサーチャーを務めています。学生時代は電気化学を専攻。入社当初はリン酸型燃料電池の商品化を目指し、耐久性などの研究を行ってきました。2002年には京セラと家庭用SOFCの共同開発に着手しました。

「2005年末に大きな成果を出し、業界全体にインパクトを与えることができたときは嬉しかったですね。燃料電池の面白みは、手が届かない最先端の科学技術とは違って、自分たちの実力でそれなりの成果を出せこと。また、電力会社の中には燃料電池の事業から撤退しているところもありますが、継続的な研究とその蓄積が重要な中、当社は天然ガスを扱っている関係から、腰を据えて研究開発ができるという点で、恵まれた環境に置かせてもらっていると感じています。また、現在は、家庭用だけでなく業務用についても開発を推進しています」

大阪ガス株式会社

鈴木さん

さらなる薄型、小型が図れるSOFCに魅力を感じます

1993年に大阪ガスに入社した岩田伸さん。最初の4年間は業務用の暖房器具の開発を担当していました。そして、1997年からは、「エコウィル」の前身となる家庭用コジェネレーションシステムの開発に従事。そして、1999年に家庭用コジェネレーションプロジェクト部発足時に、栢原さんと一緒に異動。以来、家庭用コジェネレーションシステムの開発に従事してきました。

「2006年まではエコウィルの開発と販売を担当しました。その後、SOFCの開発に携わるようになりました。燃料電池はSOFCが初めてでしたが、家庭用コジェネレーションシステムの開発という点では、当社が掲げてきた薄型、小型といったコンセプトを引き継いできました。SOFCは発電効率が高いので、コンセプトのさらなる強化が図れるという点が面白いと感じました」

大阪ガス株式会社

岩田さん

今後は機器のコストダウンなどを進めながら販売台数を増やしていきたい

2003年から家庭用コジェネレーションシステムの営業と販売を担当している池内信司さん。燃料電池を担当するようになったのは2009年のことです。

「2009年7月に全社横断で燃料電池を推進しようということになり、社内に新たに計画部燃料電池推進チームが発足し、そのメンバーとなったのがきっかけです。この部はマーケティング部と商品技術開発部との橋渡し的な役割を担う部署です。以来、販売と開発の調整を行ってきました」

「対外的には、経済産業省とやり取りし、補助金を出していただくなどの働きかけも行っています。一番辛かったのは、2010年に国が補助金を準備してくれたにも関わらず、ほとんど売れなかったことです」

「ところが、2011年3月11日の東日本大震災以来、環境が大きく変わりました。現在では、補助金がすぐに枯渇してしまうくらいの勢いで順調に販売台数が推移しています。補助金の単価は台数の増加に伴い低下していくとのことですので、今後は機器のコストダウンなどを進めながら、販売台数を増やしていきたいですね」

大阪ガス株式会社

池内さん

燃料電池開発に20年以上、商品化できたときは大きな達成感を味わいました

アイシン精機で、1992年以来、20年以上にわたり燃料電池の研究開発に携わってきた桑葉孝一さん。最初は自動車用を担当。トヨタ自動車に出向するなどして、燃料電池に対する技術や見識を高めていきました。その後、自社に戻ると、定置用燃料電池の担当に。最初はPEFCの改質機の開発を担当しました。さらに2009年からはSOFCの開発担当になり、今日に至っています。

「20年以上燃料電池の開発に携わってきて、2012年4月に初めて、燃料電池を商品として世の中に送り出すことができたときは、本当に嬉しかったですね。大きな達成感を感じました。特にSOFCのセルスタックは少し扱い方を間違えるだけですぐに壊れてしまっていため、苦労が絶えませんでした。その分、喜びもひとしおでした」

大阪ガス株式会社

桑葉さん

まさか、ガス機器を担当するとは夢にも思っていませんでした

1990年にアイシン精機に入社した栗田健志さん。最初の3年間は自動車部品を開発していました。1993年から燃料電池の開発に従事し、1999年にはトヨタ自動車へ出向し燃料電池車の開発を担当しました。

「2002年にトヨタとホンダが初めて大臣認定車を取得したときのメンバーだったことは、今でも誇りに思っています。その後、自社に戻り、燃料電池車の開発を担当していましたが、2006年からは、家庭用PEFCコジェネレーションシステムを担当することになりました。まさかアイシン精機に入社し、自動車部品ではなくガス機器を担当するようになるとは夢にも思っていませんでしたね」

「SOFCはアイシン精機にとっては新しい技術であり、それを短期間で商品化していくのは大変でしたが、大阪ガスの牽引にもより、実現することができました。、実現することができました。アイシン精機の工場で行われた出荷式は印象深い思い出です」

栗田さん

なるほど基礎知識

燃料電池の特長とSOFCの仕組み

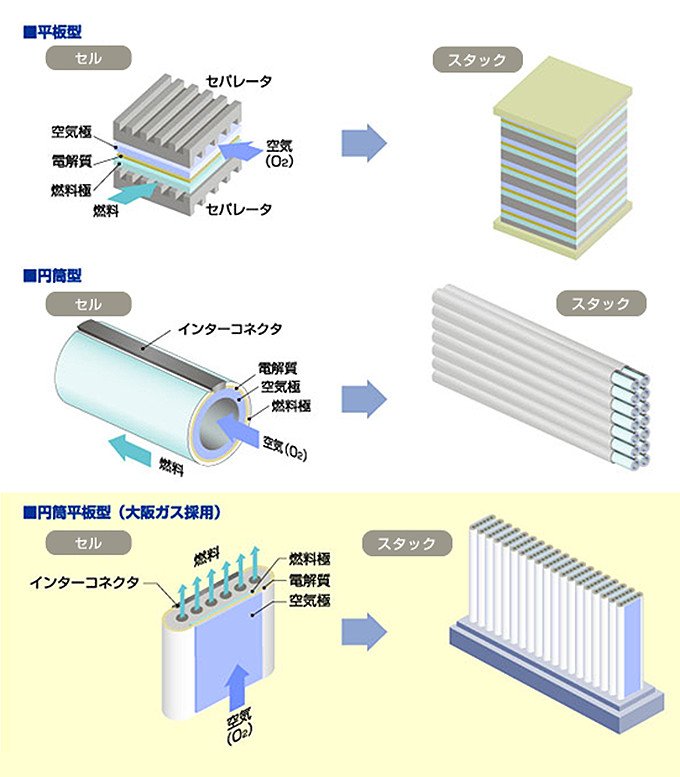

燃料電池とは、水素と酸素から水を作る際に発生する電気エネルギーを利用しようというものです。燃料電池の基本的な単位は「セル」と呼ばれ、「燃料極」「空気極」「電解質」「セパレーター」「外部回路」によって構成されています。さらに、多数のセルを積層または連結して作り上げた発電ユニットは「セルスタック」と呼ばれています(図A)。

燃料電池には複数の長所があります。まず1点目は、低温でも高い発電効率が実現できることです。燃焼熱を使う熱機関には、「カルノーサイクル効率」と呼ばれる制約があり、高い発電効率を得るには、発電プラントの動作温度を高くしなければなりません。一方、燃料電池の場合、カルノーサイクルの制約を越える発電効率が実現可能です。

図A セルと、セルスタックの構造例

2点目は、上記に関連して、規模の制約が少ないことです。熱機関の場合、高い発電効率を得るには、発電規模を大きくする必要があります。それに対して、燃料電池の場合、1kWの小型のものでも40%以上の発電効率を得ることができます。

3点目は、燃料電池を含めた分散型電源では、発電過程で放出される排熱を再利用できることです。これによりエネルギーの総合利用率を80%以上とすることができます。

燃料電池は、使われる電解質の種類によって、「固体酸化物形(SOFC)」「溶融炭酸塩形(MCFC)」「リン酸形(PAFC)」「固体高分子形(PEFC)」のおよそ4つに分類されます(図B)。

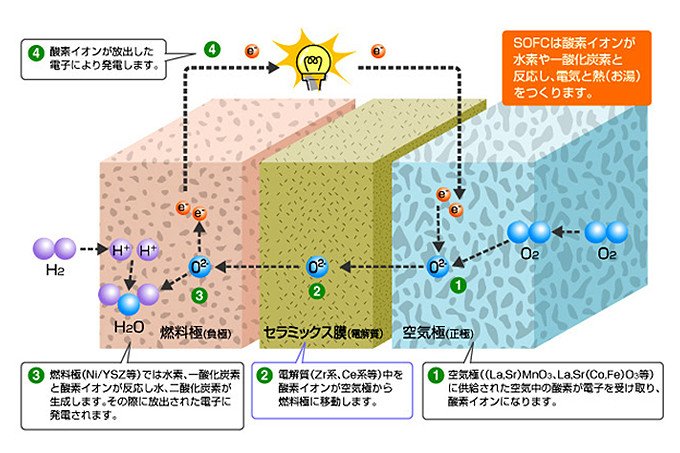

SOFCはその中でも、電解質にセラミクスを用いるため動作温度が700~1,000℃と高く、その熱に耐えるため、セル間を接続するインターコネクトにも、高温に強いセラミックスや耐熱合金が使われます。

図B 燃料電池の種類と作動温度

現在、SOFCの電解質に使われているセラミックスは、「イットリア安定化ジルコニア(YSZ)」です。ジルコニアは、ジルコニウムと酸素イオンが規則的に配列した構造をもつ化合物です。

YSZは、その4価のジルコニウムの一部を、3価のイットリウムに置き換えたものです。それにより、イットリウムイオン2個に対し、酸素イオン1個の割合で酸素イオンの空孔ができ、これが酸素イオンを移動させ、電解質としての役割を果たします(図C)。

また、SOFCの場合、マイナスの電荷を持つ酸素イオンが電解質内を通り、空気極から燃料極へと向かいます。この酸素イオンは、空気極に投入された空気中の酸素が電子を得ることで生成されます。

一方、燃料極では、燃料が水素の場合は、水素と酸素イオンが結合して水を生成し、燃料が一酸化炭素やメタンの場合は、二酸化炭素を放出します。いずれの場合も、酸素イオンは保持していた電子を外部回路に放出することで電流が発生します(図C)。

それに対し、「リン酸形(PAFC)」「固体高分子形(PEFC)」の場合、水素イオンは、燃料極から電解質を通って空気極に移動し、そこで、空気中の酸素と反応して水を生成します。ですから、電解質内を通るイオンの向きはSOFCとPAFCやPEFCとでは逆になります。

図C SOFCの発電の仕組み

NEDOの役割

「固体酸化物形燃料電池実証研究」

このプロジェクトがはじまったのは?

燃料電池を含む新エネルギー技術は、「エネルギー基本計画」(2007年3月)における重点分野に位置付けられているほか、「第3期科学技術基本計画」(2006年3月閣議決定)では、「先進燃料電池システムと安全な革新的水素貯蔵・輸送技術」が戦略重点科学技術として選定されています。加えて、燃料電池分野は「新産業創造戦略2005」において戦略7分野の一つに位置付けられるなど、燃料電池の導入・普及は国を挙げた取り組みとなっています。このような中、燃料電池の中でも極めて高い発電効率を誇る固体酸化物型燃料電池(SOFC)の実用化を推進するため、本プロジェクトは2007~2010年度に実施されました。

プロジェクトのねらいは?

SOFCには、発電効率が高い、高価な白金触媒を必要としない、日本が蓄積してきたセラミックス技術を活用できるなどの特長があり、特に分散型電源として高い期待が寄せられています。その反面、耐久性をはじめとする実証データの蓄積が乏しく、未知数の部分が多く残されていました。そこで、NEDOで実施してきたSOFC技術開発事業等を反映させながら、今後のSOFCの技術開発課題を明らかにし、実用化を促進するべく、SOFCシステムの実負荷環境下における実証データの収集および評価分析が実施されました。その結果、大阪ガスをはじめ、プロジェクト参加各企業から、SOFCの家庭用コジェネレーションシステムが販売されるようになりました。

NEDOの役割は?

経済産業省や助成事業者との密接な関係を維持しつつ、必要に応じて設置される委員会等における外部有識者の意見や四半期に1回程度行われるプロジェクトの進捗報告に基づき、プロジェクトの目的、目標などに照らした適切な運営管理を実施。更に、本実証研究で得られた実証データを、関連するNEDOプロジェクト「固体酸化物形燃料電池システム要素技術開発」に活用するなど、SOFCシステムの実用化加速に向けた連携を図りました。

関連プロジェクト

- 固体高分子型燃料電池システム普及基盤整備事業(ミレニアム・プロジェクト)

- 「固体酸化物形燃料電池実証研究」プロジェクト

- 「固体酸化物形燃料電池システム要素技術開発」プロジェクト

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。