CONTENTS

INTRODUCTION

摩擦係数20%向上により自動車の燃費2%UP

年間20万tのCO2排出量削減も可能

BEGINNING

自動車トランスミッションの主流になりつつあるCVT

BREAKTHROUGH

「突起密度」に着目した中原理論に基づく表面性状制御

FOR THE FUTURE

高い目標数値が開発の原動力に、それを支えたNEDOのマネジメント

FACE

あえて高い数値目標に挑戦したINTRODUCTION 概要

摩擦係数20%向上により自動車の燃費2%UP年間20万tのCO2排出量削減も可能

自動車のエンジン動力をタイヤに伝える変速機(トランスミッション)は、従来の「マニュアルトランスミッション(MT)」から、現在は、運転操作の手軽な「有段オートマチックトランスミッション(AT)」が主流となっています。さらに最近では、歯車(ギヤ)を用いない「無段変速機(Continuously Variable Transmission:CVT)」の採用も進んできています。これは、CVTの性能が飛躍的に向上し、「有段AT」よりも高い燃費性能や走行性能が可能になってきたからです。この「CVT」で世界トップシェアを誇るのがジヤトコ株式会社です。同社では、2002年度からNEDO事業に参画。出光興産、神戸製鋼所、東京工業大学、岩手大学との共同研究により、CVTのさらなる性能向上の鍵となる「摩擦」の現象解明と、それを基にしたシミュレーション技術を活用することで、摩擦係数の20%向上を実現しました。摩擦係数の飛躍的な向上により、エンジン動力を効率良く伝えることが可能となり、燃費が約2%向上します。NEDO事業で開発されたこの新技術は、同社の最新型変速機「Jatco CVT8」に活用され、2012年7月に発売された2.0~3.5ℓクラスの自動車に順次搭載され、すでに15万台を販売しています。

BIGINNING 開発への道

自動車トランスミッションの主流になりつつあるCVT

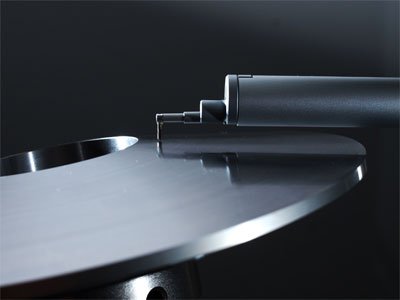

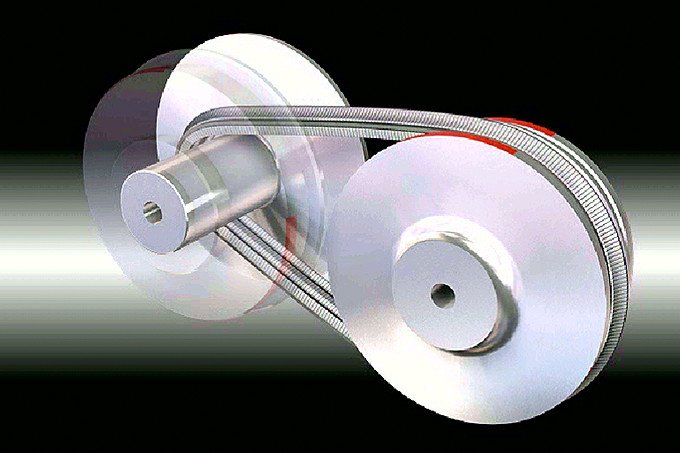

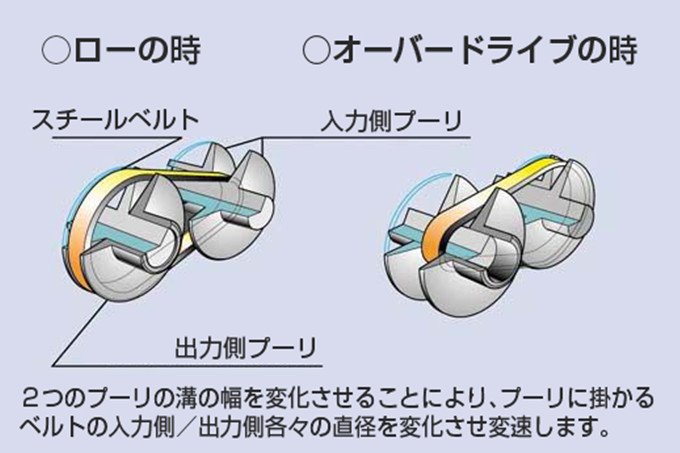

従来型の「有段AT」が大小の歯車を使ってローギヤからトップギヤへと多段階に変速するのに対して、連続的な変速が可能な「無段変速機(Continuously Variable Transmission:CVT)」は、図1のような円錐状の2枚のディスクを組み合わせたプーリ(滑車)の間に金属ベルトを通し、プーリ径を変化させることで連続的な変速を可能にしています。

こうした仕組みで、変速時にエンジン回転数が高くなってしまう有段ATと違い、CVTは常に最適なエンジン回転数でタイヤを駆動できます。そのため、優れた燃費性能と加速性能の両立が可能になります。

図1 CVTの仕組み。エンジン側とタイヤ側に配された二つのプーリの間に通したベルトの径が大きくなったり小さくなったりすることで連続的な変速が行われる。一つのプーリは円錐状の2枚のディスクの組み合わせてあり、その幅が変わるとベルト径も変わる(画像提供:ジヤトコ株式会社)

一方で、金属製のベルトとプーリを用いているため、変速機自体が重くなってしまうことや、油圧でディスクを押してプーリ径を変えていることから、油圧を送り出す際にエンジン負荷がかかり、エネルギーロスが生じやすいといった弱点もあります。こうした弱点から、かつては「CVTは燃費が良くない」と考えられていました。

しかし現在では、開発・改良が進められたことで、燃費や環境性能の面でCVTは有段ATより優れた性能を示すようになり、今後、CVTが世界の自動車(乗用車)用トランスミッションの主流になるだろうと予測されています。

このCVT分野で世界49%(2012年)というトップシェアを誇るジヤトコ株式会社では、軽自動車から大型乗用車、ハイブリッドカーまで、多彩な車種に対応するCVTを開発・製造を行ってきました。

2013年3月末には、世界で初めてCVTの累計生産1700万台を突破。今後も、CVTの普及拡大が見込めることから、自動車の燃費向上やそれに伴うCO2排出量削減に、大きく貢献する企業となることが期待されています。

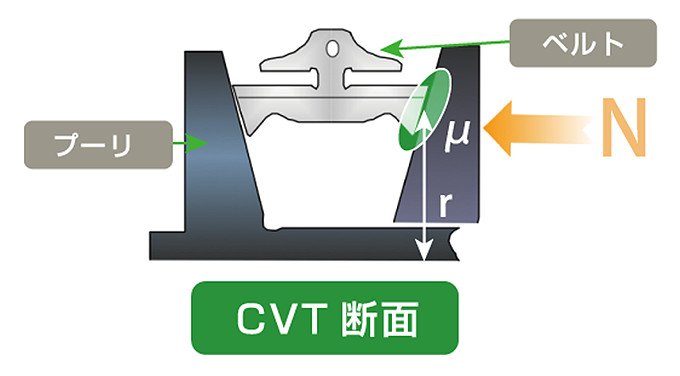

CO2排出量削減を目指し、CVTの摩擦制御を推進

CVT駆動時、ベルトを挟んでいるプーリのディスクには、大きな押付力が働いています。このとき、ベルトとプーリの間の摩擦係数が高いほどタイヤを駆動する力であるトルクを増大させることができ、加速性能が良くなります。また、摩擦係数が高くなることで、逆にプーリに対する押付力は低減され、摩擦損失(フリクションロス)が低減することになり、結果として伝達効率向上につながります。

一方で、プーリディスク表面の摩耗は低減させる必要があり、摩擦係数を高くしつつ、摩耗を低減するという、一見相反する課題の解決が必要とされていました。

この課題解決には、摩擦・摩耗現象の解明・制御が重要でしたが、そもそも「摩擦」という現象については学術的にも不明確な点が多く、数値化・定量化して制御することは容易ではありませんでした。

こうした流れを受け、2000年から経済産業省により、「省燃費に貢献する国家プロジェクト候補テーマ探索ワーキンググループ(WG)」(事務局はJRCM:一般財団法人金属系材料研究開発センター)が設置され、岩手大学、東京工業大学、産業技術総合研究所、鉄鋼系企業などが参加。後に、ジヤトコと出光興産も参加することになり、このWGでの議論が、その後のNEDOプロジェクトの出発点となっています。

「摩擦係数を上げつつ摩耗させない」という難題への挑戦

2002年に開始したNEDO「低摩擦損失高効率駆動機器のための材料表面制御技術の開発プロジェクト」は、ジヤトコなどによる「ベルトCVTグループ」の他、「水圧機器グループ」「タービン軸受グループ」という三つの企業グループと、東京工業大学と岩手大学による評価解析グループによって実施されました。いずれも摩擦という点では共通していたものの、CVTが高摩擦を目標としていたのに対し、ほかの二つの機器については低摩擦をターゲットとしていました。

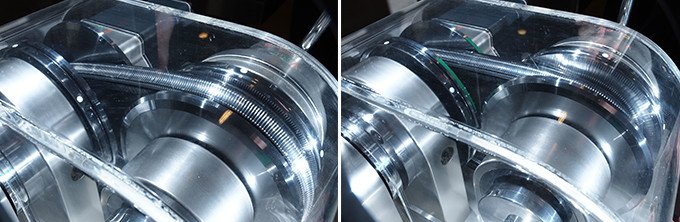

そもそも、摩耗を低減して駆動性能向上を目指す場合、摩擦係数を下げようとするのが一般的であり、CVTのように摩擦係数を高めようとすることは稀です。しかし、本プロジェクトでは東京工業大学の中原教授による新しい摩擦モデル(中原理論)に基づき、摩擦係数向上を実現する複数の重要なパラメータを特定。そのパラメータに基づき、プーリ表面を鏡のように平らに磨き上げる鏡面加工を行うことで、目標とする摩擦係数向上を実現しました(図2)。

図2 プーリとベルトの間の摩擦係数μが向上することでトルク容量が増え、プーリへの押付力Nを低減させることが可能。これにより、摩擦損失(フリクションロス)が減少するため、エンジン動力の伝達効率が向上する

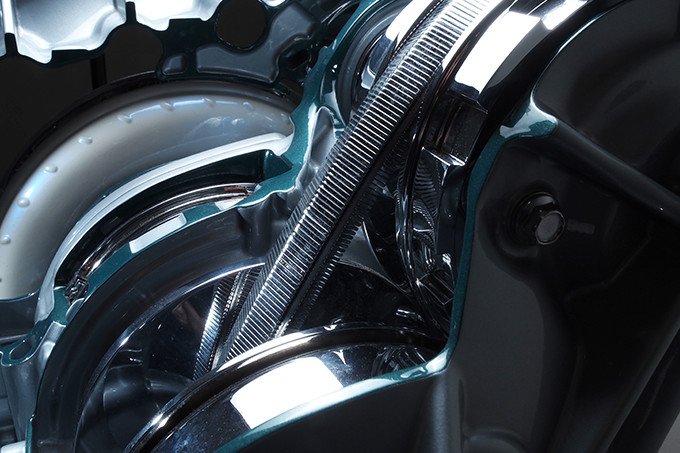

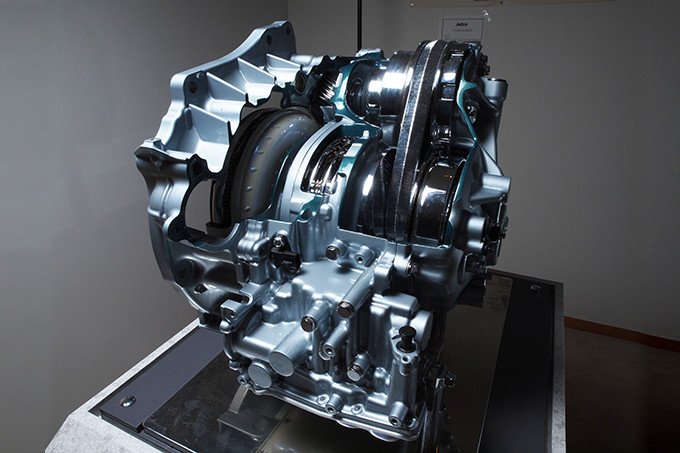

プーリとベルト。左下側のプーリがエンジンにつながっている(CVTのカットモデル)

「摩擦係数20%UP」という高い目標達成に向けて

プロジェクト開始にあたって、ジヤトコではまず「摩擦係数20%UP」という具体的な数値目標を掲げました。ベルト・プーリ間の摩擦係数を20%向上してベルトCVTの伝達効率を改善すれば、自動車の燃費を2%向上させることが可能になり、それにより年間20万トンのCO2排出量削減効果が期待できます。

この「20%」という目標は、当時の状況ではかなり挑戦的な数字でした。本プロジェクトで開発責任者を務めた、先行技術開発部の加藤芳章さんは、「明確な目標が必要ということで出した数字ですが、その頃に実現可能だと思われたのは10%程度で、20%となるとかなり難しい。しかし、結果的にはあえて高い目標を設定したことが、今回の成果を生み出せた要因の一つになっています」と説明します。

プロジェクトでは、ジヤトコがプーリ表面の鏡面加工、出光興産が潤滑油の改良、神戸製鋼所が表面コーティングの研究開発に取り組み、それぞれが7%ずつ摩擦係数を向上させることで、合せて20%の目標達成を目指しました。

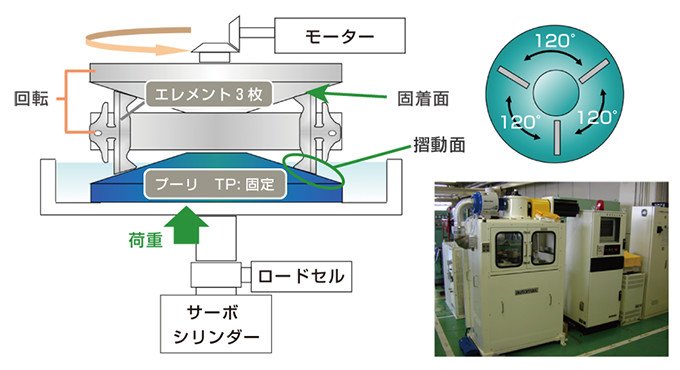

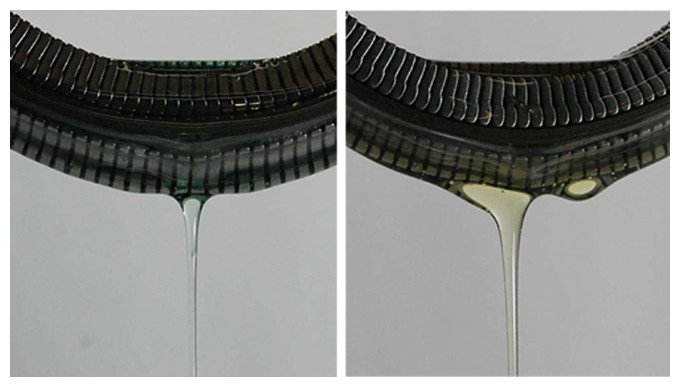

プロジェクト開始からしばらくして、表面コーティングについては、添加剤と反応せず、また摩耗してしまうなどの問題点が発生したことから、開発を断念することになりました。しかし、その後鏡面加工及び潤滑油の改良に取り組むことで、実機同様の摺動試験においても摩擦係数20%という高い目標達成の目処を得ることが出来ました(図3)。

とくに、中原理論に基づくプーリ表面の鏡面加工に成功したこと(次ページ「ブレークスルー」で詳しく解説)、また、高い摩擦係数と低粘度化を両立したCVT油の開発が、今回の開発のブレークスルーとなりました。

図3 実機同様の大型摺動試験機を用いることで、実使用に近く信頼性の高いデータを取得できた

右写真の現行油に比べて、左写真の出光興産と岩手大学森教授の開発した潤滑油は、低粘度でありながら高い摩擦係数を実現している(画像提供:ジヤトコ株式会社)

開発から生産へ

摩擦係数20%達成の目途がたったことを受け、プロジェクト4年目からは、ジヤトコの生産チームも参画。可能な限りコストを抑えて鏡面加工ができるよう、既存の生産技術を用いた生産技術の開発に取り組みました。特殊な工作機械を用いた加工も可能ですが、それでは将来の量産化は不可能です。

そこで、中原理論におけるパラメータの中から、量産化でも制御しやすいパラメータを抽出。そのパラメータに基づき、既存の生産ライン内で製造できるよう加工プロセスを改良しました。

生産技術の開発で本プロジェクトに関わった部品技術部の菅原慎吾さんは、「ジヤトコには数ミクロン単位で制御可能な高い精密加工技術があります。今回の表面加工技術にしても、古くから歯車やベアリングの加工で培われてきたノウハウです。そこに摩擦係数を高める新しいパラメータという発見が加わったことで、これほど高い数値目標をクリアできたのだと思います」と語ります。

既存の生産技術を改良することでコスト・スペース両方を最小限に抑えた

新製品「Jatco CVT8」開発へとつながったNEDOプロジェクトの成果

NEDO プロジェクト終了直後、時を同じく、ジヤトコで新製品開発に向けたプロジェクトが発足しました。従来型のCVTが世に出て10年経ち、フルモデルチェンジした次世代CVTの開発が必要になったからです。当然、NEDOプロジェクトで開発された技術が採用されることになりました。

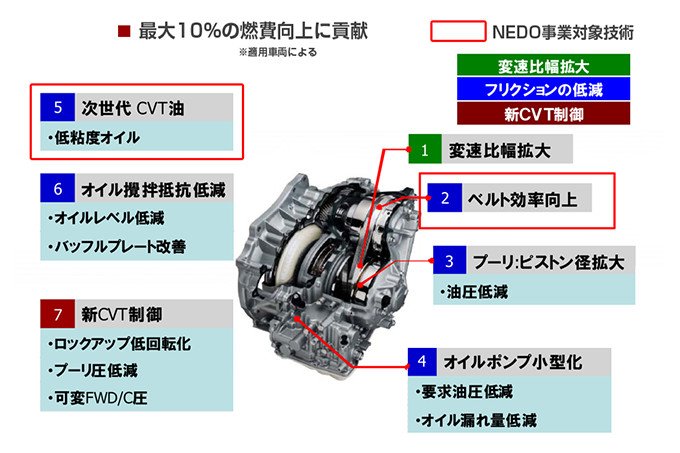

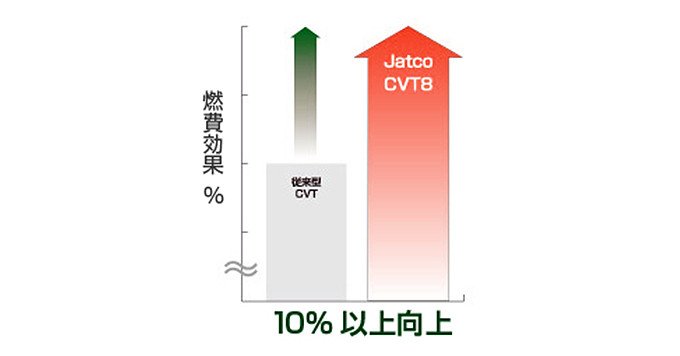

次世代CVTは、全体で最大10%の燃費向上を実現するという高い数値目標が課せられており、そのうちの数%を、NEDOプロジェクトで開発した鏡面加工技術と次世代CVT油が担うことになったのです。加えて、変速比率の拡大やオイルポンプの小型化、CVT制御そのものの改良等、ジヤトコの持つ様々な技術が結集されることで、次世代CVTモデルの「Jatco CVT8」が誕生しました(図4)。

従来CVTに比べて10%の燃費向上を実現した新型「Jatco CVT8」のカットモデル

図4 Jatco CVT8に採用された新技術

BREAKTHROUGH プロジェクトの突破口

「突起密度」に着目した中原理論に基づく表面性状制御

プロジェクト開始当初は、摩擦係数20%という高い目標達成の目処が立たずに苦しみましたが、トライボロジー(摩擦・摩耗・潤滑)の専門家である東京工業大学機械物理工学専攻の中原綱光教授が、摩擦係数を向上しつつ摩耗を最小限におさえる、新しい摩擦モデルを構築したことで、一気に道が開けました。

中原理論では、摩擦係数μと関連の深い粗さのパラメータとして「突起密度」に着目。ただし、突起密度を高めるだけでは摩耗が大きくなってしまいます。そのため、それぞれの突起に一定の平坦部「突起頂点の曲率半径」を保つとともに「頂点高さの標準偏差」を小さくして摩耗を防ぎ、さらに、油膜を排除するための狭くて深い溝を取り入れることにしました。これらのパラメータを組み合わせることにより、プーリ表面の粗さやうねり(表面性状)を数値化することが可能となりました。

この新しい摩擦モデルの構築により、プロジェクト当初に計画されていた表面コーティングの開発を断念し、鏡面加工と潤滑油の開発に集中することになりました。表面コーティング材料等の開発を担当していた神戸製鋼所は、中原理論パラメータの有効性を定量的に実証するなど、主に分析分野でプロジェクトに貢献することになりました。

加藤さんは、「中原理論に基づいて社内で実験した結果を東京工業大学で検証してもらいつつ、神戸製鋼所で分析を進めるなど、明確な役割分担のもとで技術開発が進められたメリットも大きかった。また、私たちも大学からのフィードバックに対して実機を使って検証を行うなど、常に実用化を視野に入れて取り組めました」と話します。

中・大型車用プーリ(左)。微細な溝加工が完了すると右図のようなプーリ表面となる。中原理論に基づき摩擦係数を高めることが可能なプーリ表面性状を導き出した(右)

量産化に向け新たな制御パラメータを確立

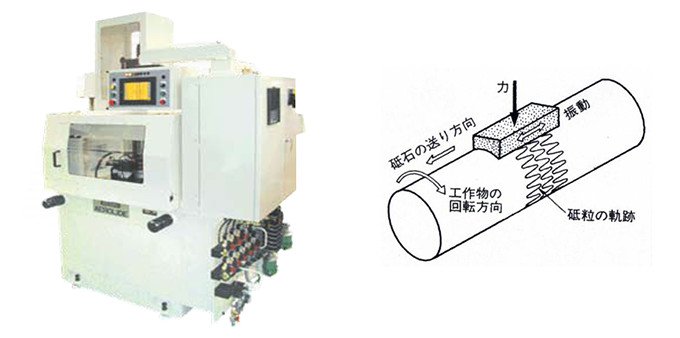

プロジェクト4年目には、実用化を加速させるため、NEDOの加速制度を活用し振動を加えながら三次元的な動きで表面加工を行える加工装置「スーパーフィニッシャー」を導入(図5)。実機プーリでの実証試験を行うことで、中原理論を用いた鏡面加工の有効性が実証試験でも明らかになりました。ただし、スーパーフィニッシャーは1個のプーリを加工するのに15分もかかります。そのため、量産するためには、複数台設置する必要があり、大きなコストがかかってしまいます。

図5 NEDOの加速制度で導入されたスーパーフィニッシャー。砥石を三次元的に振動させることで表面加工を行う(画像提供:ジヤトコ株式会社)

そこで、プロジェクトに生産部門の研究者が参画し、既存の加工技術を応用し、スーパーフィニッシャーと同じ表面加工ができないかという検討をはじめました。

まずは、開発フェーズで見出した三つのパラメータを量産体制で制御可能なパラメータに変換することにしました。摩擦係数については「油膜形成を防ぐ油溝の深さ(パラメータA)」、耐摩耗性については「摩耗を防止するための接触領域の長さ(パラメータB)」という二つのパラメータを設定し、その要求値を満足させる加工法を検証することにしました。

実用化には、従来の製造方法に比べてのコスト増を可能な限り抑えることに加えて、工場内の限られたスペースで加工できる工法である必要があります。試行錯誤の末に採用されたのは、3.5ℓクラスの大型車用CVT加工に使われているジヤトコ独自の加工法でした。

まず、加工の前段階として、細かな鉄粉(マイクロショット)を加工表面に噴射する「マイクロショットピーニング」により表面の強度特性を改善します。その次の工程では、フィルムラッピングという工法を用いて、油だまりの溝の形成(パラメータA)をした後、表面をならし(パラメータB)、摩擦係数μ向上に最適な表面を作り出します。

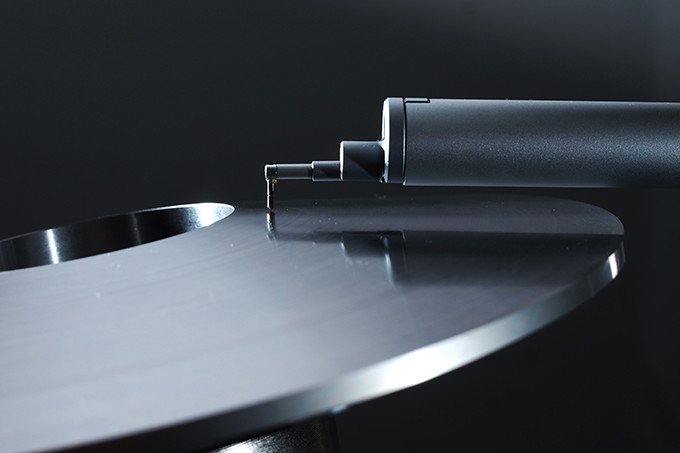

フィルムラッピング工法にて表面を研磨

このフィルムラッピング工法自体も、表面に押し当てるフィルム(研磨材)の番手(粗さ)、回転速度、押し当て時間の異なる3工程が必要であり、従来は装置3台が必要でしたが、機械に設置した2本のアームを使い分けることで、1台で3役を果たせるようにしました。

この方法を用いることで、スーパーフィニッシャーでは約15分かかっていた工程を数分で完了し、コスト・時間・スペースの全てを最小限に抑えることができたのです。

最終的には、全工程完了後に表面粗さを測定する全数検査装置も開発しました。指先で表面をなぞるように表面粗さを測定する接触式の装置で、わずか1分以内で検査は終了します。

指でなぞるような表面粗さ検査は、わずか1分以内で完了できます。

FOR THE FUTURE 開発のいま、そして未来

高い目標数値が開発の原動力に、それを支えたNEDOのマネジメント

プロジェクト実施に際して設定した「摩擦係数20%向上」という目標はかなり無茶な数字設定ではあったものの、そのおかげでここまで頑張れたと加藤さんは振り返ります。

「プロジェクト開始から2年間はほとんど成果も出ませんでした。それでも開発を継続できたのはNEDOプロジェクトだからこそ。これほど挑戦的な目標に取り組むことなど企業単独では不可能です。20%という数値はかなり困難な目標ではありましたが、明確な目標の定量化が義務付けられていたためにブレークスルーを成しえたのだと思います」。

産学連携が果たした役割も大きく、プロジェクト内部での役割分担はもちろん、外部有識者をアドバイザーとする研究委員会を定期的に開催することで、模索段階でも方向性を確認しながら推進することができました。また、プロジェクト4年目には、NEDOの加速制度によりスーパーフィニッシャーの導入が出来たことで、実用化に向けた開発を一気に加速させることに繋がったと、加藤さんは言います。

入力(エンジン)側プーリ(左)と出力(タイヤ)側(右)プーリ

世界を走る「Jatco CVT8」搭載車

NEDOプロジェクトによる成果は、2008年度日本トライボロジー学会技術賞、2009年自動車技術会論文賞、2012年第7回モノづくり連携大賞「日刊工業新聞社賞」など、数々の賞を受賞。理論と工法ともにトライボロジー分野における新たなパラダイムであるとして、高く評価されました。

ジヤトコでは、「Jatco CVT8」を2011年に発表。2012年7月に発売された2.0~3.5ℓクラスの自動車に順次搭載され、すでに15万台を販売しています(図6、7)。

図6 CVT8では、500の部品のうち300を見直すなどプーリ表面とCVT油以外にも数々の改良を行い、従来比で燃費を10%以上(US Comb.において)向上させることが可能となった。

図7 Jatco CVT8を搭載した日産アルティマとパスファインダー(ともに海外用モデル) Copyright © 2013 Nissan North America, Inc.

すでに多くの自動車への搭載が進められていますが、その現状に満足することなく、さらなる高効率化とコストダウンを図っていきたいとユニット技術部兼開発部門の鈴木義友さんは語ります。

「従来型ATより優れた環境性能、走行性能を示しているCVTですが、まだまだ進化の余地はあります。現在CVTの伝達効率は、ようやく従来の遊星歯車タイプの自動変速機並みに達成したと言われていますが、それにしても100%には達成していない。この伝達効率を部分を限りなく100%に近づけていきたい。また、さらなるコストダウンが実現すれば、今回の技術を取り入れたCVTを小型車で採用することもできます。そのためのチャレンジを続けています」(2013年3月取材)

開発者の横顔

あえて高い数値目標に挑戦した

トライボロジー業界にもインパクトを与えた研究

先行技術開発部の加藤芳章さんは、入社直後から駆動系に携わり、ステップ式ATに15年、CVTに15年、30年にわたって先行開発一筋でやってきました。今回のプロジェクトの共同研究先である東京工業大学の中原研究室出身であり、ジヤトコがNEDOプロジェクト以前のWGに参加したのは、加藤さんと中原教授のつながりがあったからでした。

「もともとはリクルーティングのために中原研究室を訪れたことがきっかけでしたが、そこからWGに参加することになり、最終的にこのような製品を世に出すことができました。今回のプロジェクトでは、中原理論によって摩擦係数を上げる鏡面メカニズムも解明しましたし、個人的にも得るものがたくさんありました。それ以来、トライボロジー学会などでテクスチャに注目が集まるようになったのもうれしい変化のひとつです」

ジヤトコ株式会社

加藤さん

摩擦係数向上のパラメータは自分にとっても新たな発見

ユニット技術部兼開発部門のエキスパートリーダーである鈴木義友さんは、歯車の振動や騒音を低減する研究に携わった後、生産技術を担当。世界で初めて歯車の振動全数計測を実用化させた実績があります。CVTの生産技術に関わったのは、本プロジェクトが初めてです。

「お客さんに届くまで自分で考えて自分で作れる生産技術には、モノづくりの面白さが詰まっています。とはいえ、今回のプロジェクトに参加してから生産技術の確立まで、開発にかけた時間はわずか半年です。自分を奮起させるために『半年時間がほしい』と言ったのですが、本当は半年でやり遂げる自信などありませんでした。それでも摩擦係数向上のための新たな発見があり、目標通りに作り上げることができた。これからもさらに高い目標に向かって開発を進めていきます」

ジヤトコ株式会社

鈴木さん

部品調達の危機を乗り越えてできた生産ライン

部品技術部の菅原さんは、入社以来プーリの加工技術一筋。今回のプロジェクトでは、生産ラインの工程設計を担当し、ライン設備の配置設計や、全数計測システムの構築に携わりました。実用化の決め手となったマイクロショットピーニングやフィルムラッピング工法について、具体的なアイデアを出したのも菅原さんです。

「通常の業務では、先行技術開発からの要求が分かりにくいことも多いのですが、今回はお互いにすり合わせながら新しい生産ラインや工法を作っていけたのが新鮮でした。実は、実用化を目前に控えたところで東日本大震災が起こり、あらゆる部品の調達が難しくなり、無理かもしれないと思いました。しかし、部品メーカーや設備会社の協力により実現できるなど、印象深いプロジェクトでもありました」

ジヤトコ株式会社

菅原さん

なるほど基礎知識

CVTとAT

CVTとはContinuously Variable Transmissionの略で、車速やエンジンの回転速度に応じて変速比を自動的に切り替える機能を備えたトランスミッション(変速機)の総称です。

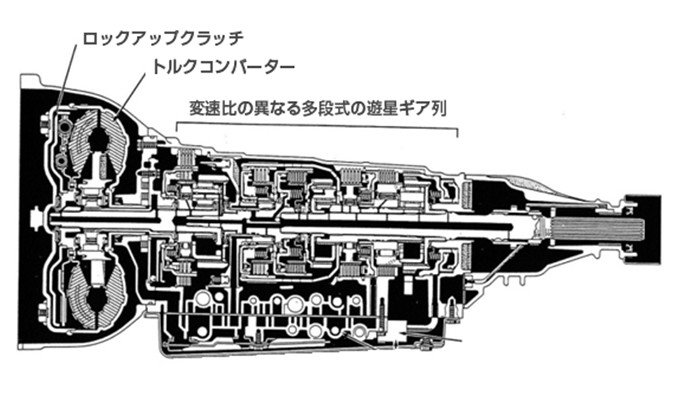

いわゆるAT(Automatic Transmission:自動変速機)の一つではありますが、歯車の切り替えにより階段状に変速する従来型ATとは大きく異なります(自動変速機全体とCVTを区別するため、業界内では従来型ATを「ステップ式AT」と呼びます)。

CVTでは、円錐状の2枚のディスクを組み合わせた二つのプーリ間にベルトを通したベルト式が一般的です。ベルトの素材や形状は様々なものがあります。ほかにも「チェーン式CVT」や「トロイダルCVT」などがあります。

ベルト式CVTでは、二つのプーリは、それぞれ入力側(エンジンからのトルクを伝える)と出力側(トルクをタイヤに伝える)につながっていて、それぞれのプーリの溝の幅を変えることで、ベルトの入力側半径と出力側半径が変化して変速します(図A)。

ステップ式ATはギヤを切り替えて変速するたびに回転数が変化し、2速ではエンジンを回し過ぎ、3速では回転数が下がり過ぎて力不足といったことも起こります。こうしたロスが走行性能を下げるだけでなく、燃費も悪くなります(図B)。

図A ベルト式CVTの仕組み(画像提供:ジヤトコ株式会社)

図B ステップ式ATの構造(画像提供:ジヤトコ株式会社)

それに対してCVTは、常にエンジン効率の良い回転数のままスムーズに変速でき、燃費の面でも優れているのです。

また、部品が少ない単純な構造であるため、コストダウンをしやすいという点もCVTのメリットの一つです。ただし、全体に重くなることやトルクの大きな大排気量車には採用しにくいといった弱点もあります。

しかし、本プロジェクトを通じてさらに燃費が向上するなど、今なお進化を続けるCVTへの期待度は高く、世界の自動車メーカーがいずれほとんどの車種でCVTを採用する可能性もあります。

CVTのロー状態(左写真)、オーバードライブ状態(右写真)。左側のプーリがエンジンにつながる

NEDOの役割

「低摩擦損失高効率駆動機器のための材料表面制御技術の開発」

このプロジェクトがはじまったのは?

国際社会全体で地球温暖化防止に向けた様々な取り組みが行われています。わが国では、2002年に「地球温暖化対策推進大綱」をまとめ、抜本的なCO2排出抑制、省エネルギー技術の研究開発に取り組んでいます。そうした中の一つに、駆動系統のある機械での省エネルギー化、小型・軽量化があります。駆動系統の動力伝達率向上には、作動抵抗の低減と、動きを伝える摺動部をしっかりと密着させる必要があります。その両方に関わるのが「摩擦(トライボロジー)」です。摩擦については学術的にも未解明な部分が多く、摺動部の物理・化学的状態の制御技術の研究は、駆動機器の省エネルギー化に欠かせません。そうした観点から、本プロジェクトは開始されました。

プロジェクトのねらいは?

本プロジェクトでは、自動車用ベルトCVT(無段変速機)、水圧機器、発電機用タービン軸受という3つの分野を対象とし、その摺動部の材料表面に最適な潤滑膜を形成することにより、これらの摩擦損失を大幅に低減する材料表面制御技術の確立を目標としました。これら各種駆動機器におけるエネルギー伝達効率、摩擦損失の改善により、エネルギー消費、CO2の削減及び省資源化を図り、地球温暖化防止対策に資することを目的としています。今回実用化ドキュメントで取り上げた「自動車用ベルトCVT」の開発においては、CVTにおける摩擦係数20%向上という野心的な目標を設定し、最終的に自動車の燃費を2%向上させることを目標としていました。

NEDOの役割は?

エネルギー資源の大半を海外に依存する我が国にとって、これを効率的に利用すること、即ち、「省エネルギー」を図ることは、エネルギー政策上の重要な課題です。今回対象とする自動車、タービン等の摺動部を対象とした省エネルギー化には、「摩擦」現象の解明と制御、更にはそれを製品に応用する技術や量産化技術が必要となります。そのような多面的な技術の融合が実現可能な産学官連携体制を構築し、適切な目標設定と役割分担のもと、実用化を目指したプロジェクト運営を実施。とくに、CVTについては、NEDOプロジェクト内で得られた顕著な成果を早期に実用化につなげるため、NEDO加速制度を活用。これにより、ジヤトコ株式会社において早期に新技術の量産化を実現。2012年に販売が開始された最新型モデル「Jatco CVT8」にNEDO成果が実装され、すでに15万台以上の自動車に搭載されています。

関連プロジェクト

- 「低摩擦損失高効率駆動機器のための材料表面制御技術の開発」(2002~2006年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。