CONTENTS

INTRODUCTION

従来エコキュートと比べて設置スペース2/3、20%省エネ

BEGINNING

京都議定書達成にはエコキュートの普及が必要

BREAKTHROUGH

「霜との戦い」を制するものがエコキュートを制する

FOR THE FUTURE

エコキュートを中心にトータルでエネルギーマネジメント

FACE

自動車で培った開発力と技術力が強みINTRODUCTION 概要

従来エコキュートと比べて設置スペース2/3、20%省エネ

CO2削減を含む地球温暖化対策として、家庭の消費エネルギー削減も重要な課題の一つとされています。家庭用エネルギー消費の中で約3割を占める「給湯」分野では、ヒートポンプ方式の「エコキュート」を導入することで大きな省エネ効果があると考えられています。2005年頃から急速に広がっているエコキュートは、2010年時点で累計520万台という普及目標を掲げてきました。しかし、大容量の貯湯タンクを備えるエコキュートは設置スペースが大きく、都市部での普及が進みにくいという課題がありました。NEDOでは、ヒートポンプ給湯器の普及促進に向けて、「エネルギー使用合理化技術戦略的開発」という制度のなかで「エネルギー使用合理化技術戦略的開発 エネルギー合理化技術実用化開発 エジェクタ技術を用いたCO2ヒートポンプ給湯器の小型化開発」というテーマについて技術開発を実施。世界で初めてCO2冷媒ヒートポンプによるエコキュートを作り出した株式会社デンソーが、自動車用途などにより培ってきた様々な要素技術を用いてCO2ヒートポンプ給湯器の小型化に取り組みました。プロジェクト終了後には、本プロジェクトの研究成果を集積したヒートポンプユニットと貯湯タンク一体型の省スペース型エコキュートを発売。また、それぞれの要素技術を既存機種に導入し、全体での省エネルギー・高効率化を実現しています。同社のエコキュートは大手給湯器メーカーへのOEM生産などを通じて販売されています。また、他のメーカーの製品も合わせて、2011年8月までに累計300万台以上のエコキュートが日本全国で使用されています。

BIGINNING 開発への道

京都議定書達成にはエコキュートの普及が必要

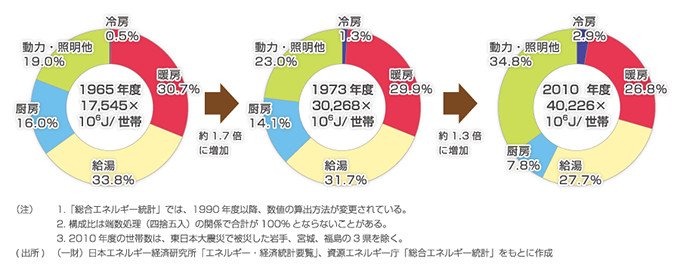

日本におけるCO2排出量は、1990年から2002年度にかけて11.2%増加していますが、家庭でのCO2排出量は28.8%と、さらに大幅に増加しています。家庭の消費エネルギーの中でも、給湯器使用による消費が約3割と多く、この部分にCO2冷媒ヒートポンプ給湯器(エコキュート)を適用することでかなりの量のCO2排出削減が期待できます(図1)。

図1 家庭用エネルギー消費割合の推移

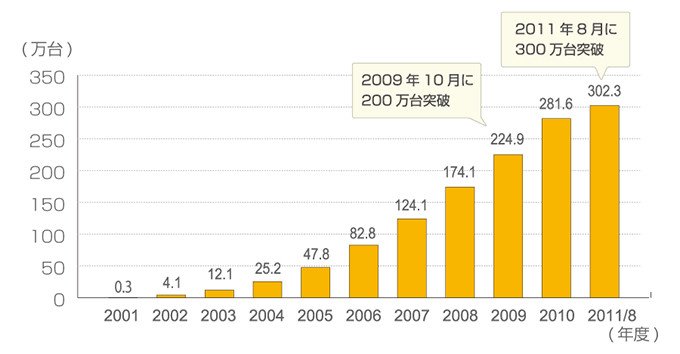

家庭用給湯器の出荷台数(2003年度:合計428万台)の内訳については、ガス湯沸器が163万台でトップ。ガス風呂釜も156万台出荷しています。対して、CO2冷媒ヒートポンプ給湯器は8万台と、まだまだガス式が主流です。それでも、エコキュートは2005年ごろから急速に普及しはじめ、2009年10月に200万台、2011年8月に300万台を突破。目標とする520万台も決して不可能な数字とはいえません(図2)。

図2 エコキュート累計出荷台数の推移。

エコキュートは2001年に登場し、10年後の2011年8月の時点で国内向け総出荷台数が300万台に達した(出典:社団法人日本冷凍空調工業会 ヒートポンプ給湯器委員会)

しかし、夜間に貯めたお湯を昼間に使うエコキュートには、大容量の貯湯タンクが必要で、設置スペースもかなり大きくなります。そのため、設置スペースに限りのある都市部での普及が進みにくいことが課題で、加速度的な普及のためにはユニット全体の小型化が不可欠でした。

CO2冷媒については、「シリーズ4 ノンフロン冷凍機システム」

<なるほど基礎知識・温暖化指標ガスであるCO2を冷媒として利用する理由>

(https://webmagazine.nedo.go.jp/practical-realization/articles/201106panasonic_ap/index.html)もご参照ください。

世界で初めてCO2冷媒ヒートポンプ給湯器を実用化

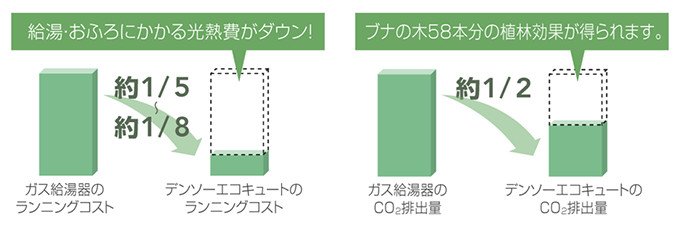

エコキュートは、太陽光などと同じ再生可能エネルギーである空気の熱を利用した「ヒートポンプ技術」によりお湯を沸かす給湯器です。冷媒にはフロンなどではなく自然界に存在するCO2を使い、従来の電気温水器の約3分の1程度の省エネを実現できます。しかも、ガス給湯器のように"燃やして温める"のではないので、給湯にかかるエネルギー料金が5分の1から8分の1まで下がり、CO2排出量も約半分程度まで減らせます(図3)。

図3 エコキュートは、ガス給湯器と比べて、ランニングコスト、CO2排出量ともに大幅に削減できる

このように、省エネでCO2削減につながるCO2冷媒ヒートポンプを世界で初めて作り出したのが株式会社デンソーです。1998年、次世代の給湯システムを模索していた東京電力(株)と(財)電力中央研究所に共同研究を持ちかけられたことをきっかけに、デンソーでは自然冷媒によるヒートポンプ式給湯器の開発を始めました。

当初は、CO2冷媒を圧縮するためのコンプレッサの形状、わずかなCO2をも漏らさない高度な密閉技術などが開発の課題で、それらを解消しながら、できる限り小型化するように開発を進めていきました。そして、2001年5月、空気の熱で90℃のお湯が沸かせる次世代の給湯器「エコキュート」が誕生。「日経地球環境技術賞」「省エネ大賞 経済産業大臣賞」「十大新製品賞」「EPA(米国環境保護庁)環境賞」「オゾン層保護・地球温暖化防止大賞」「全国発明表彰 恩賜発明賞」など、数々の賞を受賞しました。

エコキュート普及のカギは「小型化」にあり

デンソーでは、その後もさらなる小型化・高効率化を目指し、数々の技術開発を行っていきました。エコキュート発売翌年の2001年には寒冷地仕様のエコキュートを発売。2003年には「理論的には可能ながら、実現はほぼ不可能に近い」と言われたエジェクタサイクルを開発し、エネルギー効率の20%向上を実現しました。こうした努力の結果として、エコキュートはかなり急速に全国に普及していきました。

しかし、目標とした520万台出荷を果たすには、今までとは別の視点でそれぞれの要素技術を見直し、さらに性能を高めることが必要です。特に、スペースが問題となり、設置が難しい大都市の住宅密集地での普及のためには、大幅な小型化も必須でした。

そこで、NEDOプロジェクト「エネルギー使用合理化技術戦略的開発/エネルギー合理化技術実用化開発/エジェクタ技術を用いたCO2ヒートポンプ給湯器の小型化開発」で、これらの課題解決に乗り出したのです。

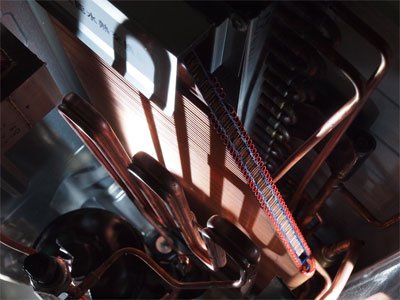

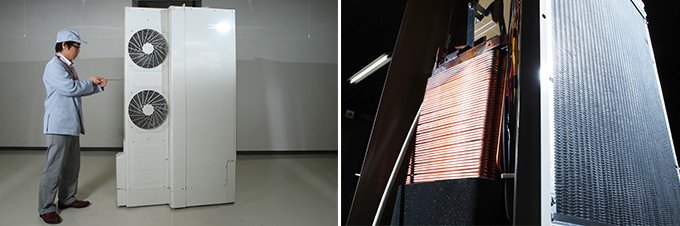

本プロジェクトが実施された2005年から2008年の約4年間、「広レンジ大能力圧縮機」「小型化対応ヒートポンプサイクル」「小型エバポレータ」「小型水冷媒熱交換器」「小型給湯システム」という5つの開発テーマに取り組み、従来タイプの約3分の2程度のスペースで設置可能な、ヒートポンプユニットと貯湯タンク一体型の給湯器を作り上げました。

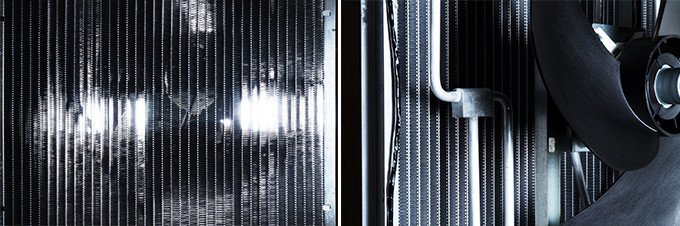

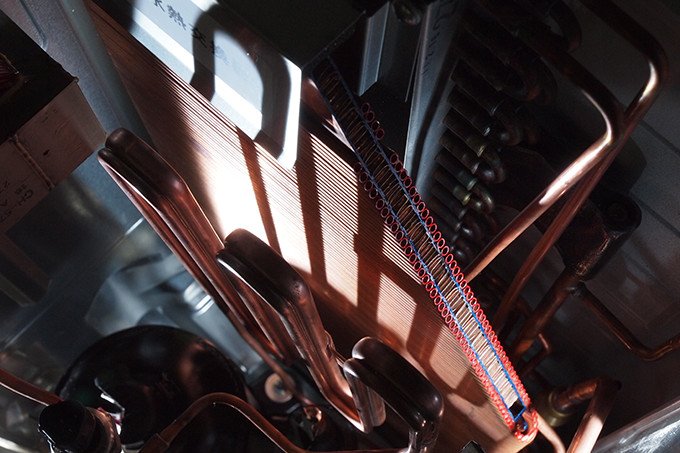

一体型給湯器(左)とその内部(右)。アルミと銅製、二つの熱交換器の改良が技術開発の山場だった

自動車部品サプライヤーとしての強みを活かした開発

世界で初めてCO2冷媒ヒートポンプ給湯器を作り出したデンソーは、給湯器や家電のメーカーではありません。エンジン制御システムや電子機器、カーエアコン、カーナビシステムなどの自動車部品関連事業を中心とする企業でありながら、画期的な給湯システムを作り出すことができたのはなぜでしょうか。

プロジェクトの責任者を務めた空調冷熱技術2部・部長の平輝彦さんによれば、「むしろ自動車関連の仕事をベースとした技術力があるからこそ、エコキュートを実現できたのだと思います」とのこと。

長年、自動車用途で培われたラジエータなどの熱交換器だけでなく、コンプレッサやエジェクタなどカーエアコンの主要な高度技術を広くエコキュートに応用できたというわけです。大気からの熱を吸熱するエパボレータやその熱で水を温めるための水冷媒熱交換器などにおいて、カーエアコンで使われている材料や加工技術などが大いに役立っています。

平さんは、「冷凍サイクルということでは、カーエアコンと給湯器とで共通するものも多いですし、そもそもデンソーでは自動車とその他の製品を区別せず開発にあたっています。実際には担当製品分野が決まっていますが、デンソーの色々の分野の技術者、開発者が全員同じ建物内で仕事をしているので、情報共有やアイデアの提案などは活発に行われています」と語ります。

例えば、今回のプロジェクトでは、エバポレータ(吸熱を行う熱交換器)にアルミ扁平管を使っています。通常の給湯器では銅とアルミを使いますが、製品の軽量性や性能を考えればアルミ単体の方が優れています。その一方で加工が難しく、一般的には採用されてきませんでした。

しかし、カーエアコンのアルミ扁平管を作ってきた技術がベースとしてあるため、デンソーではエコキュートでもアルミ扁平管を採用することができました。そして、このアルミ微細加工技術がエコキュートの実用化、性能向上に重要な役割を果たしているのです(次項目参照)。

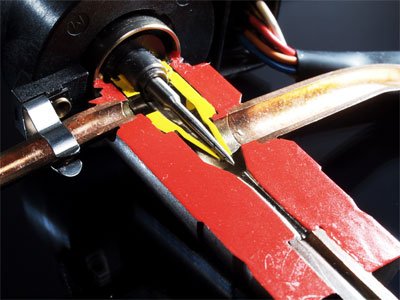

室外機のエバポレータにはアルミ扁平管が使用されている。カーエアコンの製造技術から発想し、エコキュートへの応用を可能にした

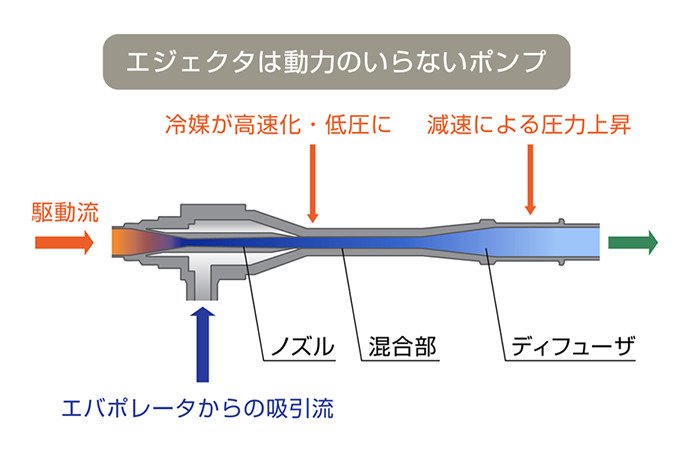

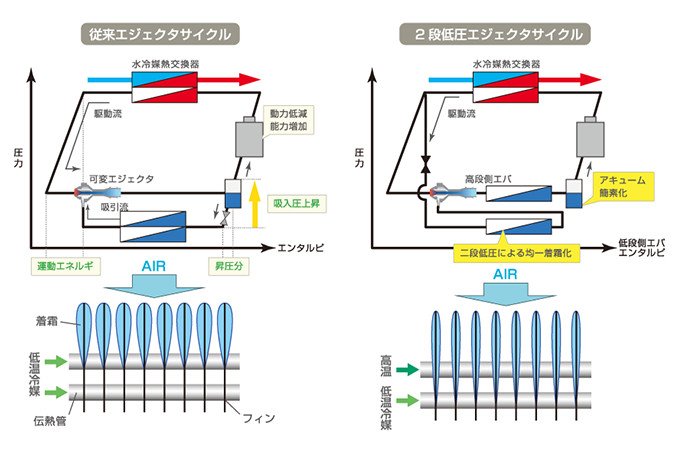

デンソーのCO2冷媒ヒートポンプ給湯器の省エネ性能を一気に向上させたのが「エジェクタサイクル」です。通常の冷凍サイクルでは、膨張弁を使って冷媒を膨張させて空気を冷やします。しかし、膨張弁で減圧する際に渦が発生し、その運動エネルギーの分だけエネルギーロスが生じてしまいます。そこで、多くの研究者たちが、膨張弁を噴射装置に置き換えて渦の発生を抑え、失われるはずのエネルギーを圧力エネルギーに転換してしまおうと考えました。それが「エジェクタサイクル」です(図4)。

図4 エジェクタサイクルの原理

ところが、噴射した冷媒を一気に圧力に変換する機器の実現は難しく、ほとんどの研究者やメーカーでは製造技術がネックとなり、理論通りの結果を出すことはできませんでした。そのため、業界では「理論的に可能でも技術的に実用化は不可能」と言われてきました。

それに対してデンソーでは、エジェクタサイクルを可能にする設計図を完成させ、それ以上にハードルが高いとされてきた製造技術面についても、超微細加工技術によって量産化を達成しました。

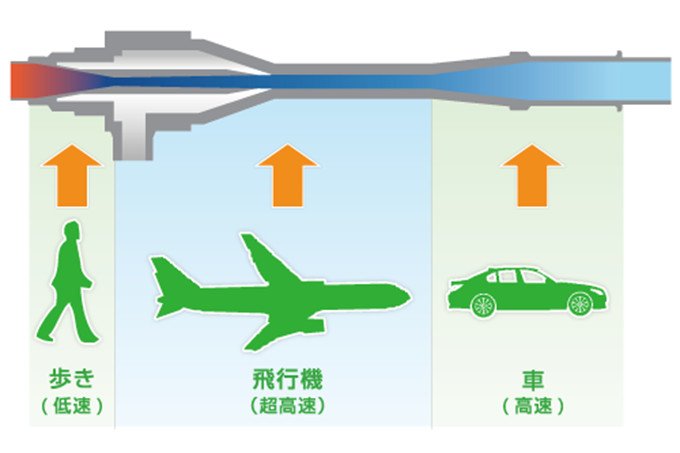

エジェクタサイクルでは、金属の管の中で、冷媒が通るスピードをコントロールしなければなりません。管の入口付近では人間が歩く速さで冷媒を注入し、途中で飛行機並みの速度に上げ、出口で自動車程度のスピードにする、といったイメージです(図5)。

「歩き(低速)→飛行機(超高速)→車(高速)」とするには、髪の毛より細い金属の管を加工する超精密加工技術が必要でしたが、その技術力がデンソーにはあったのです。

「インバータ以来の大発明」とも言われたエジェクタサイクルを、デンソーでは2003年に世界で初めて実用化、冷凍トラックにも採用しました。エジェクタサイクルでは、冷媒を勢いよく噴出する際の速度エネルギーを利用して圧縮機の仕事をアシストするため、消費電力が減少します。結果として、冷凍能力25%向上、エネルギー効率50%向上、コンプレッサの動力33%低減を果たしました。そして、ほぼ同時にエコキュートにもエジェクタサイクルを採用。エネルギー効率を20%も向上させました。

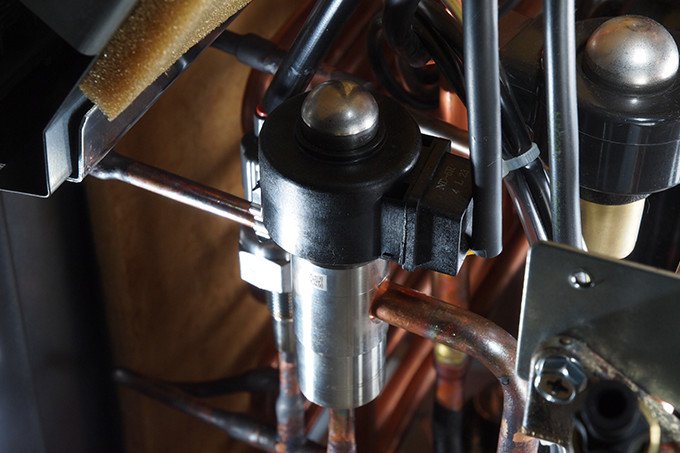

デンソーが開発したエジェクタサイクルのカットモデル。エジェクタ自体の構造はシンプルながら、冷媒が流れ出すスピードを制御するために、極めて高度な精密加工技術が求められる

図5 エジェクタサイクルの速度変化イメージ

エコキュートに搭載されているエジェクタサイクル

小型化・高効率化に加えて、耐着霜性能も向上

本プロジェクトでは、熱交換器の小型化のほか、給湯器システム自体の小型化も行われました。貯湯タンクに真空断熱材とEPS保護材を組み合わせるなどの技術開発を行い、同容量で従来よりも60ℓ分小型化。逃し弁や混合弁・風呂関連弁、減圧弁、追い炊き交換機といった水回路機能品のモジュール化で、よりコンパクトなシステム設計を行いました。

これらの技術をベースとした、ヒートポンプユニットとタンクユニット一体型の省スペース給湯器を2009年3月に上市。この製品は、ユニットを分割して搬入し現地で一体化する仕様で、従来800mm幅が必要だったところ500mm幅で設置可能になりました。このサイズならば、都市部の隣接境界部にも設置できます。

また、本プロジェクトによる要素技術は、既存製品ラインナップにも取り入れられ、全体での省エネ・高効率化にも貢献しています。これらの技術は小型化・省エネ化だけでなく、耐着霜性能の向上にも貢献しており、気温が低く十分な性能を出しにくい寒冷地においても高いポテンシャルを発揮することができます。

タンク(右側)とヒートポンプ部(ファンのある左側)の接続。貯湯タンクユニットとヒートポンプユニットの一体化により設置スペースが小さくて済む。搬送時は分割して運び、設置場所で簡単に組み立てられる。搬送・設置工程でも省エネルギーに配慮

BREAKTHROUGH プロジェクトの突破口

「霜との戦い」を制するものがエコキュートを制する

「エバポレータの改良は、ほぼ"霜との戦い"です」と平さんが話すように、本プロジェクトの多くの研究分野では、「霜をつきにくくすること」「着いた霜を排水しやすくすること」に注力して技術開発が進められました。その結果、ヒートポンプユニットの核である、空気から吸熱するエバポレータには、数々の耐着霜性能アップのための技術が開発されました。

熱交換器周辺の空気から吸熱する際、冷媒によって空気が冷え、水蒸気となって熱交換器表面について霜になってしまう。これ自体はヒートポンプの仕組み上、避けられないことです。また、ヒートポンプはその特性の一つとして、電気料金が割安になる深夜の比較的低温な時間帯に稼働してお湯を貯めるので、どうしても霜がつきやすくなるのです。

ヒートポンプにとって最大の敵である霜。外気に接している熱交換器の前面に霜がつきやすい

空調冷熱技術2部第2技術室長の村端秀峰さんによれば、「自動車の場合は長くても10年間で数千時間程度稼働できればよいのですが、給湯器は10年間で3万時間も稼働しなければなりません」とのことです。

「しかも、走るたびに異なる環境に移る自動車とは違って、給湯器は一度厳しい環境に置かれたら最後、寒冷地や塩害地でもその状況下で、十分な耐久性や耐腐食性を出さなければいけません。そのために、霜をつきにくく、また排水しやすくする "霜との戦い"を続けているのです」(村端さん)

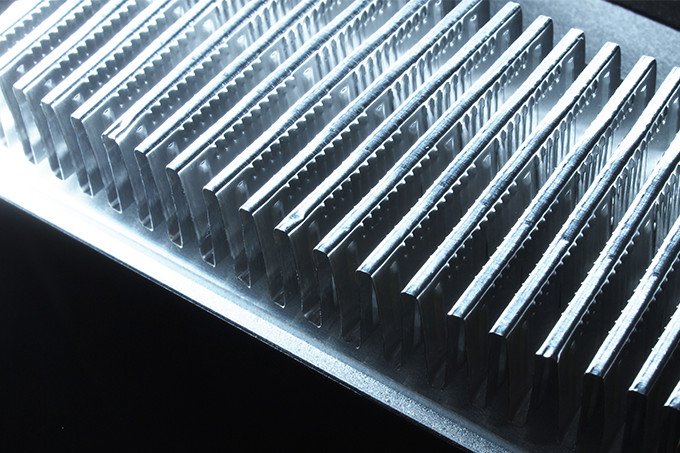

超微細加工を施したアルミ扁平管を採用

本プロジェクトでは、徹底的な小型化と高効率化のため、吸熱を行うエバポレータ(気化熱を利用した熱交換器)に自動車用のアルミ扁平管を採用しました。従来の給湯器エバポレータは、アルミ製のプレートフィンと銅製の丸管チューブを組み合わせた構造で、丸管チューブ内を冷媒が通ります。

しかし、この従来方式では丸管チューブが場所を取り、ユニット全体でのサイズダウンが難しくなります。また、銅の丸管(Cu丸管プレートフィンタイプ)とアルミ扁平管(ALコルゲートフィンタイプ)を性能面で比較した場合、熱伝導率1.3倍、伝熱面積2.6倍と、アルミの方が高性能化することがわかりました。近年銅の価格が上昇していることもあり、銅を使わないことはコストダウンにもなります。

一方で、アルミには、耐腐食性や加工の難しさといったデメリットがあります。従来型のCu丸管プレートフィンタイプとALコルゲートフィンタイプとで着霜の時間や状態を観察したところ、着霜にかかる時間、除霜にかかる時間・熱量ともにALのほうが劣ることがわかりました。

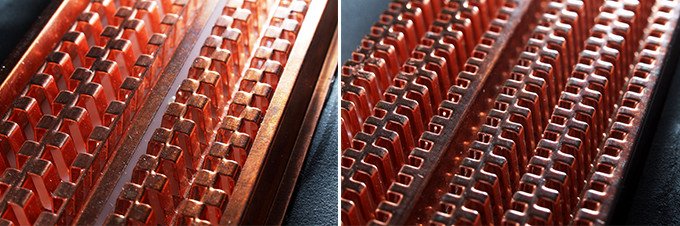

そこで、実際に霜がつく現象をひたすら観察することで、霜の成長の仕方や水の流れを研究。フィン内ルーバーの傾きが緩やかなほうが、霜の付きにくいことを見出し、さらにフィンの外側にチューブ排水溝を設けることで除霜しやすい形状を作り上げました。

ルーバーに入れた切れ目の毛細管現象によって、溶けた霜がチューブに流れ込み、そこから細いチューブの排水溝を通って排出されるしくみです。また、犠牲腐食層を設けて耐腐食性能を高め、腐食による孔から冷媒が漏れ出るのを防ぎます。

「アルミでエバポレータを作るには、高度な微細加工技術が不可欠です。ルーバー角の調整、フィン外側に排水溝をあける技術、均一な犠牲腐食層を作る技術など、どれも自動車で培った加工技術です。デンソーは熱交換器で世界ナンバーワンの企業ですから、その技術は存分に活かしています」と話すのは、熱交換器全般を担当した、熱交換器開発部の沖ノ谷剛さんです。

さらに、今回のエバポレータでは、従来型とは異なる2段低圧構造を採用しています。外気に触れる側に高温冷媒、内側に低温冷媒と、2重に並べたエバポレータ間に温度差を生じさせると、霜がつくまでの時間が長くなり、着霜しても均一化されるのです。そうした冷凍サイクルの改良により、性能向上を実現しています(図6)。

着霜対策縦溝加工されたアルミ熱交換機。フィンのルーバー角を緩やかにするほうが着霜しにくく、除霜しやすい

冷媒用縦方向穴。それぞれのフィンには融けた霜を流すための排水溝があけられている

図6 従来のエジェクタサイクル(左)、2段低圧エジェクタサイクル(右)。霜の付き方が違う

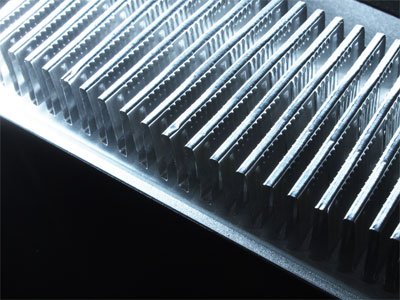

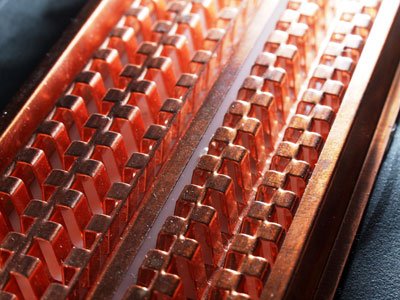

ギザギザ形状で高効率に湯を沸かす

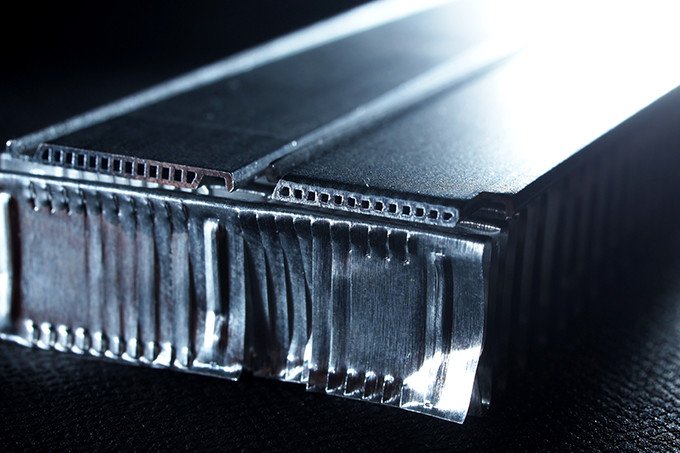

水をお湯に変える熱交換器についても、小型化・軽量化・大能力化のために、これまでにない形状のものを作り出しました。

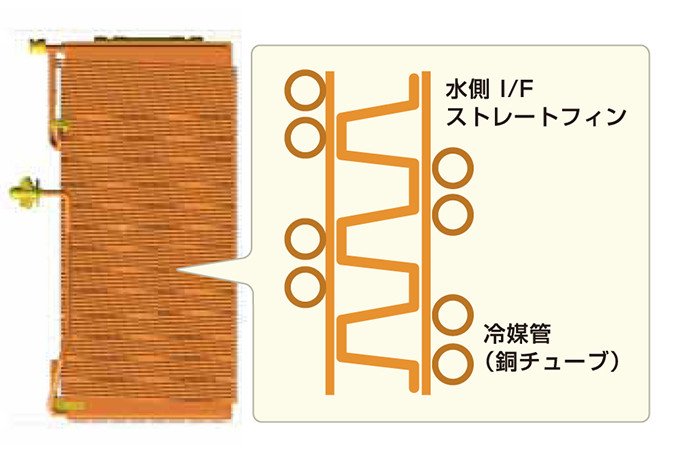

デンソーの従来型給湯器の熱交換器は、銅製の細いストレートフィンの中を湯が通る形状が特徴的で、すでに小型化・高性能化という面では他社製品よりも優れていたといえます(図7)。そこで、今回は「水側のさらなる伝熱促進と圧力損失の低減」に着目して開発を進めました。

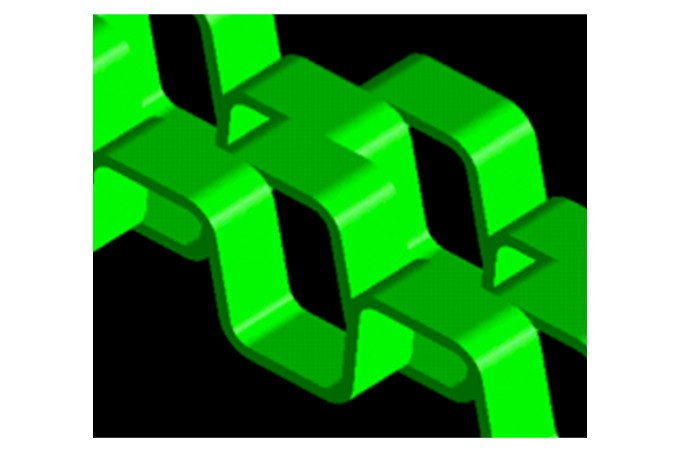

従来型はフィンが真っ直ぐ並んでいたところ、あえてギザギザ状のオフセット状態でフィンを並べ、その中を湯が通るようにしています。これは、水がぶつかるところがもっとも熱効率が高いという前縁効果を高めるためで、凸凹が多いほど効率よく水を温められるからです。この形状については、「車のオイルクーラーにヒントを得ました」と沖ノ谷さんはいいます。

図7 従来型の水冷熱交換器

図8 低圧損&高性能のオフセットフィンの構造拡大図

しかし、これほど細かなギザギザの場合、そもそもの加工が難しくなりますし、流路が狭くなり窪みが増えることで異物が詰まりやすくなるリスクが増します。その点は沖ノ谷さんたちも懸念していましたが、流れる水の流速を遅くすると、異物が詰まりにくくなるということを発見。流速をしっかりコントロールするには、それだけ高精度な加工が求められますが、その点についても"デンソーの高い技術力"でカバーすることができました。

銅熱交換器内部フィン。ストレートではなく、でこぼこ状にオフセットしている熱交換器。水が繰り返しフィンの壁にぶつかり、前縁効果を高める。左は開発当初のもので、右はより複雑な形状なった現行品

油膜で「滑る」から静かで低損失な軸受け

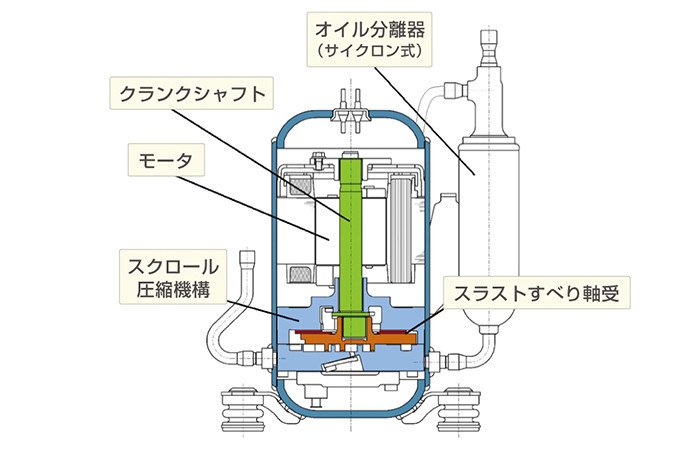

CO2冷媒を高温にするための圧縮機をサイズアップせずに大能力化する方法として、デンソーでは高速回転化することを、選択しました。しかしその場合、回転ベアリング摺動部の騒音と機械損失の増大が課題となります。

そこで、平さんらは、回転ベアリング部に機械損失が少ない独自のスラストすべり軸受けを開発しました。プレート表面に配置した丸い突起により、常に安定した油膜を形成して滑ることができるため、損失を抑えるとともに、焼付や摩耗も起こりにくいという強みがあります。さらに、これらの軸受けへのオイル供給を切らさないようにするため、分離効率に優れるサイクロン式遠心オイル分離器を採用し潤滑性を確保するとともに、サイクルオイルの循環量を低減し熱交換器効率を向上することもできました(図9)。

そもそもCO2冷媒では冷媒圧が高く、圧縮機内部の負荷が大きくなりすぎるのが課題でした。特に、気温の低い寒冷地ではモーターの回転数が上がりすぎ、十分な性能を発揮できない難しさがあります。

しかし、デンソーでは「CO2冷媒ヒートポンプ式給湯器を作るからには寒冷地で使えるものにする」という意識が強く、エコキュートができた2001年の翌年には寒冷地仕様の製品を発売しています。エコキュート開発時、市場モニターを最初に設置したのが北海道の旭川だったという逸話があるほどです。本プロジェクトで開発された圧縮機の要素技術は、寒冷地対応の上でも重要な技術となりました。

図9 新型圧縮機概要

コンプレッサ下部のスラストすべり軸受け。丸い突起が安定した油膜を形成し滑らせる

デンソーのエコキュートに装備されている圧縮機(左)とそのカットモデル(右)

FOR THE FUTURE 開発のいま、そして未来

エコキュートを中心にトータルでエネルギーマネジメント

NEDOプロジェクトを通じて、エコキュートの小型化・高効率化の目標はほぼ達成され、これらの研究成果を反映したユニット一体型のエコキュートモデルを2009年3月に発売しました。さらに、「低機械損失すべり軸受けを採用した高性能圧縮機」「2段低圧エジェクタサイクルを採用した小型・高性能ヒートポンプサイクル」「オフセットフィンによる小型・高性能水冷熱交換器」「小型タンクでも湯切れしない小型給湯器システム」といった技術は、既存モデルにも反映されています。

NEDOプロジェクトで開発した要素技術

(大能力圧縮機、2段アルミ製熱交換器、オフセットフィン熱交換器等)を組み込んだ分離型エコキュートのカットモデル

これらの研究成果を組み込んだ製品は、「第11回電力平準化機器・システム表彰 経済産業省資源エネルギー庁長官賞」「平成23年度省エネ大賞 省エネルギーセンター会長賞」などの賞も受賞しました。

そもそも省エネ性能の高いエコキュートですが、今回のプロジェクトでさらなる省エネ化を果たすことになりました。しかし、もちろんここがゴールではないとデンソーでは考えます。

「私たちが目指すのは、低炭素化社会に貢献することです。今後起こりうる社会や環境の変化に対応するためにも、高効率化、小型化、低コスト化につながる技術開発はまだまだ続けていかなければなりません。将来的には、エコキュートを中心に、トータルでのエネルギーマネジメントを実現する"HEMS"への展開も進めていきたい。むしろ太陽光やガスなど、ほかの熱源との連携を進めることがCO2冷媒ヒートポンプ給湯器を普及させるカギかもしれません」(平さん)

改良でありながら数々の新しい要素技術が誕生

「通常の業務として行う"改良"では、ここまでの技術革新は生まれなかったはず」と話すのは村端さん。「エコキュート普及のカギは小型化にあると知りつつも、既存製品のさらなる小型化となると、かなり大がかりなプロジェクトになり、一企業として取り組むことは困難でした」とプロジェクトを振り返ります。

技術開発を推進する資金を得ることもとても重要ですが、開発を推進するモチベーションや目的意識を高めるうえでも、NEDOプロジェクトの果たした意義は大きかったようです。村端さんは言います。「今回はNEDOプロジェクトということで、全ての部署がかなり高い意識を持って思い切りチャレンジできました。それが結果として、革新的な技術開発にもつながっています。また、定期的に開かれる評価委員会では、我々の報告に対して常に高い評価をもらえました。そのおかげで『自分たちの進めている研究の方向性は間違っていない』と自信の持つことができましたし、その都度先に進むモチベーションをもらえました」(2013年3月取材)

NEDOプロジェクトで開発された一体型エコキュート。正面(左)、裏側(右)。普及拡大にあたっての課題を解決し都市部でも設置しやすい省スペース設計に

開発者の横顔

自動車で培った開発力と技術力が強み

社会を変える仕事ができるやりがいは大きい

空調冷熱技術2部 部長の平輝彦さんは、エコキュート開発が始まった当初から研究に携わり、ヒートポンプユニットの設計を担当してきました。大学時代の研究テーマも熱交換器で、以来現在までずっと伝熱の面白さに魅せられて仕事をしています。

「伝熱という現象はとても地味ですが、まだまだ面白い発見に溢れています。若いときは、熱交換器一筋でやってきました。そんななかでもエコキュートは社会を変える可能性を持つテクノロジーだという思いから、自らの意思でエコキュートの仕事に携わっています。特にCO2冷媒は従来の冷媒とは全く異なる技術開発が必要で、ほぼゼロの状態から10年で300万台を普及させることになるなど、確かに社会を変えるインパクトを持ちます。次は、世界にも目を向けて、技術革新を続けていきたいです」

株式会社デンソー

平さん

世界に誇るエコキュートの素晴らしさを広めたい

空調例別技術2部 第2技術室長の村端秀峰さんは、もともとの専門は電気ですが、やはり自分の意思でエコキュート開発に参加しました。エコキュート開発では、全体のシステム構築と床暖房や他の熱源との連携など、用途を広げるためのシステムづくりにも関わっています。

「エコキュートは従来型の給湯器とはまったく異なるシステムです。しかし、エネルギー効率や環境性能の高さなどを考えると、いずれはエコキュートがデファクトスタンダードになるという期待感を持っています。自ら開発に関わっていながら、近年まれに見る素晴らしい製品だと常に感じており、この素晴らしさが一人でも多くのユーザーに伝わるように、製品の訴求力を高めて、さらに広く普及させていくことがこれからのミッションです」

株式会社デンソー

村端さん

自宅でモニター試験をして光熱費の違いを実感

熱交換器開発部第5開発室開発1課担当課長の沖ノ谷剛さんは、エコキュートを中心に、熱交換器の設計を担当。今回のNEDOプロジェクト中に家を新築したため、試作機を自宅に設置してモニター試験を行っています。

「設置から6年が経ちますが、現在もまったく問題なく稼働しています。お陰で家族は気兼ねなくお湯を使えているようです(笑)。長年エコキュートの開発に関わってきましたが、こうして自宅につけてみて光熱費の違いを実感しました。大学時代から省エネや環境に興味があり、伝熱を研究してきたので、このような形で社会貢献できることにも大きなやりがいを感じています」

株式会社デンソー

沖ノ谷さん

なるほど基礎知識

空気の熱でお湯を沸かすエコキュートとは?

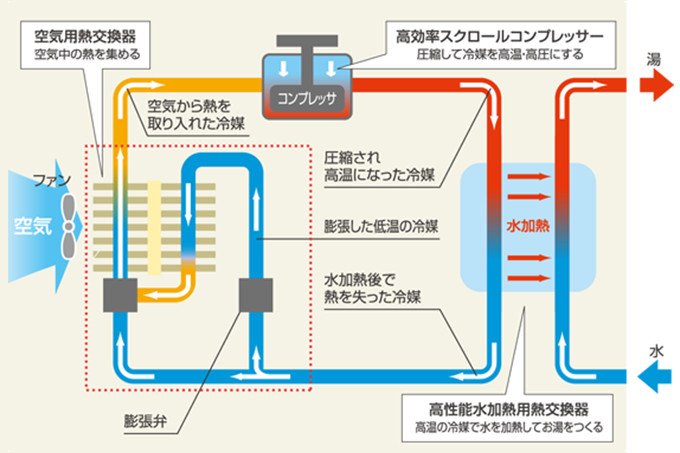

エコキュートとは、太陽が温めた「空気の熱」でお湯を沸かす、高効率な給湯器です。エコキュートのヒートポンプユニットは、空気の熱を取り込む熱交換器(エバポレータ)、冷媒を高温にするための圧縮機、水を湯に変える水熱交換器、膨張弁(デンソーではエジェクタサイクルを採用)で構成され、熱を運ぶ媒体(冷媒)としてCO2が充填されています。高温になって湯を沸かしたCO2は、膨張弁で低温になり、再び熱交換器に循環します(図A)。

生可能エネルギーである空気の熱エネルギーに加えて、冷媒には温暖化係数の低いCO2を使用するなど、エコキュートは省エネと環境配慮を実現しています。

図A ヒートポンプ(エコキュート)のしくみ

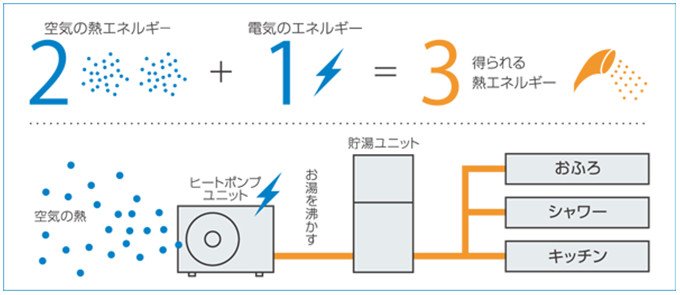

しかも、夜間電力を利用して湯を沸かしておいて1日使用するため、電気使用量が大きくなる昼間のピーク電力を抑える「ピークシフト」に貢献することになります。また、夜間の電気料金は昼間の時間帯の約2分の1から3分の1に設定されているので、光熱費の節約にもなるのです。さらに、エコキュートを含む「HEMS」によって家庭で使用するエネルギーすべてをマネジメントすれば、より大きな省エネ効果が期待できます(図B)。

図B 空気の熱2+電気エネルギー1=給湯エネルギー3

エコキュートの意外なメリットとして「災害時に強い」という点もあります。数百リットルの貯湯タンクを備えているエコキュートがあれば、災害時に水道が使えない状態になっても水やお湯を使うことができるからです。

日本が誇るわが国発の環境テクノロジーとして、エコキュートを世界に向けて展開することも期待されています。

※CO2冷媒については、シリーズ4「パナソニックノンフロン冷凍機システム」

<なるほど基礎知識・温暖化指標ガスであるCO2を冷媒として利用する理由>もご参照ください。

https://webmagazine.nedo.go.jp/practical-realization/articles/201106panasonic_ap/index.html

NEDOの役割

「エネルギー使用合理化技術実用化開発/エジェクタ技術を用いたCO2ヒートポンプ給湯器の小型化開発」

このプロジェクトがはじまったのは?

わが国は京都議定書に基づいてCO<の排出削減を国際公約とし、取り組んでいます。一方、家庭分野でのCO2の排出量は増大を続けています。なかでも、給湯によって排出されるCO2はその3割を占めています。そこで、2004年6月の総合資源エネルギー調査会省エネルギー部会の中間とりまとめでは、CO2冷媒ヒートポンプ給湯器(エコキュート)の省エネ性能に着目し、2010年度までに累計で520万台を普及させることを目標としました。この取りまとめを受け、2005年、政府の「京都議定書目標達成計画」にも、CO2冷媒ヒートポンプ給湯器の普及支援・技術開発を促進することを盛り込んでいます。しかし、大都市部に多い狭隘地住宅や集合住宅では設置スペースが限られていること、また既築住宅でも、エコキュートの専用スペースがとれない場合が多く、普及拡大にはこの点について課題解決が必要との考えから、NEDOでは本プロジェクトを実施しました。

プロジェクトのねらいは?

CO2冷媒ヒートポンプ給湯器(エコキュート)は、深夜電力でお湯を貯湯タンクに貯めてから昼間に使うことを前提にしているため、ヒートポンプユニットと大型貯湯タンクユニットの構成からなり、設置場所に余裕のある住宅でないと導入が難しいのが現状でした。そこで今回、CO2冷媒ヒートポンプ給湯機を小型化するために、昼間電力の積極的利用を前提に、貯湯タンクを小型化した上で一体化し、小型高効率のCO2冷媒ヒートポンプ給湯機の開発をすることが本プロジェクトのねらいでした。具体的には、ヒートポンプ加熱能力の向上とタンクの小型によってシステムの小型化を図るべく技術開発を実施しました。

NEDOの役割は?

NEDOではプロジェクトの目的及び目標に照らして適切な運営管理を行いました。委員会及び技術検討会等、外部有識者の意見を運営管理に反映させ、その成果として、①圧縮機・インバータ出力の大能力化とそれに伴う信頼性確保のための仕様確立、②エジェクタを用いた高効率ヒートポンプサイクルの確立、③エバポレータ、水冷媒熱交換器などの各要素部品の小型化、の3点に成功、単体加熱性能で20%向上、狭隘地設置制約で500mmに設置可能を実現しました。技術開発を実施したデンソーでは、既存機にも要素技術を応用し、従来型給湯器比約3割の省エネルギー効果を上げています。

関連プロジェクト

- エネルギー使用合理化技術戦略的開発/エネルギー使用合理化技術実用化開発/エジェクタ技術を用いたCO2ヒートポンプ給湯器の小型化開発(2005〜2007年度)

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。