CONTENTS

INTRODUCTION

未利用エネルギーの有効利用小型スクリュー式蒸気発電機(Steam Star)の

CO2削減効果 500t/年

BEGINNING

全国25万台の小型ボイラーで作られる蒸気を有効活用する

BREAKTHROUGH

スクリューの熱変形への対応FOR THE FUTURE

負荷変動に合わせて複数台設置するなど様々な施設で活用

FACE

スクリューの可能性を追い続けるINTRODUCTION 概要

未利用エネルギーの有効利用

小型スクリュー式蒸気発電機(Steam Star)のCO2削減効果 500t/年

A重油換算の場合、A重油ドラム缶200L/缶、約920本燃焼時のCO2発生量に相当

加熱した水が沸騰、蒸発して発生する蒸気は、製造現場や各種施設において幅広い用途で活用されています。製造プロセスでは蒸気減圧弁で必要とする圧力に減圧して使用されることが多いのですが、減圧工程での圧力エネルギーは、利用されていません。この圧力エネルギーを無駄にせず、有効に利用する方法の一つとして注目されているのが蒸気発電機です。株式会社神戸製鋼所ではNEDOプロジェクトを通じて、2001年から蒸気の有効利用を目指した先導研究をスタート。2004年からの実用化開発を経て、2007年6月よりスクリュー式小型蒸気発電機「スチームスター」を販売。これにより、従来では困難とされてきた小型貫流ボイラーを熱源とする蒸気でも、高効率で発電することが可能になったのです。2011年3月現在40台近くが活躍しています。

BIGINNING 開発への道

全国25万台の小型ボイラーで作られる蒸気を有効活用する

製造現場では、加熱・蒸留・乾燥・殺菌などの各種プロセスにおいて、蒸気が活用されています。ボイラーで製造された蒸気は蒸気減圧弁で必要とする圧力に減圧して各プロセスで利用されるのですが、減圧する際に蒸気のもつ圧力エネルギーは利用されていません。省エネルギーや地球温暖化への対策の一つとして、この未利用のエネルギーを電気に変えるなど、蒸気を最大限有効利用する方法にも注目が集まっています。

製鉄業や石油精製業などでの大規模プラントでは、大型の高圧蒸気ボイラーを使い、100気圧程度の大量の蒸気を製造。加熱源として利用すると同時に、ボイラーと連結した大型タービンを駆動させて1000kW以上の大型発電を行っています。しかし、全国で25万台も使用されている小型ボイラーから発生する蒸気では、従来型のタービンを駆動させるほどの圧力を得ることができません。そのため、電力として回収できるエネルギーが有効活用されることはありませんでした。

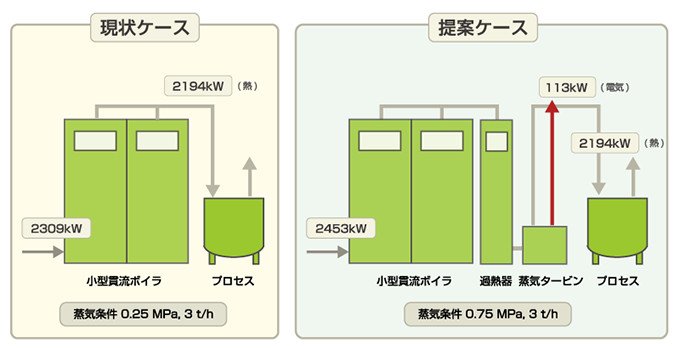

図1 小型貫流ボイラー発電システムの概念図

10気圧以下の小型ボイラーに対する市場調査からスタート

神戸製鋼がターゲットとしたのは、10気圧(1Mpa)以下の小型貫流ボイラー。現状では発電等への利用がほとんどされていません。0気圧以下の小型貫流ボイラーでの発電が可能になれば、食品加工工場、廃棄物処理場、ホテルや総合病院など、幅広い施設でのエネルギーの有効活用が可能になります。

2004年から行われたNEDOプロジェクト「小型貫流ボイラー発電システムの実用化研究」において、神戸製鋼が開発に先立って行ったユーザー調査では、ほとんどのケースにおける蒸気需要は1Mpa以下で、毎時2~20tの蒸気量の範囲であることが判明しました。

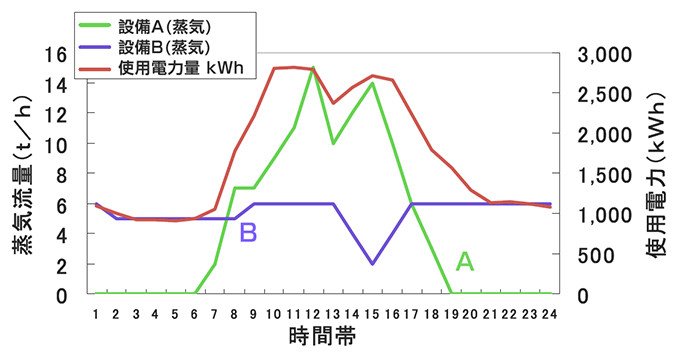

また、その調査では、昼間だけ蒸気需要があるケースや、1日を通じて平均的に需要があるケース、夏場と冬場で需要が変動するケースなど、蒸気負荷変動がユーザーによって様々であることも分かりました。

日本の製造業の大部分を占める中小規模の工場などで使われている蒸気は、このように少量・低圧の蒸気です。それでもプロセス蒸気として使用するためには、高精度で減圧機能を制御する必要もあります。そこで、高精度で減圧しながら、効率的にエネルギーを回収し、高効率で発電できれば、一石二鳥の効果が期待できます。

その際の最大のポイントは、少量・低圧の蒸気でも高速回転できるタービンです。そこで、NEDOプロジェクトで神戸製鋼は、市場調査の結果を受けて、小型で高効率なタービンによる蒸気発電機の開発をスタート。最終的にはタービン式ではなく神戸製鋼独自のスクリュー式を採用することになりましたが、NEDOプロジェクト中に開発された数々の要素技術が活かされ、小型蒸気発電機「スチームスター」が完成しました。

図2 1日を通じて安定した電気需要があるのに対して、蒸気需要にはかなりの変動がある

兵庫県尼崎市の蒸気製造プラントに設置された「スチームスター」、設置スペース、工事費を低減できる小型設計。屋内外の設置が可能

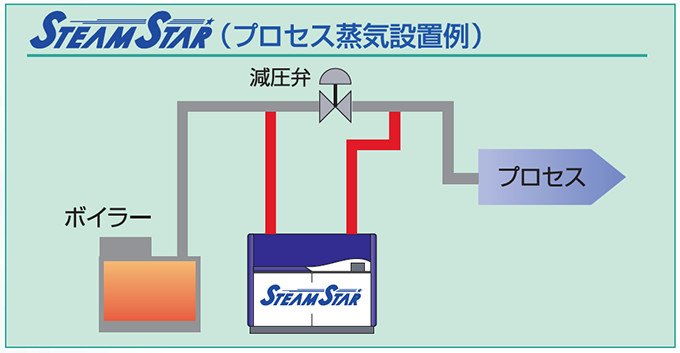

図3 ボイラーと「スチームスター」の組み合わせ概念図

ラジアル式、軸流式を経て、スクリュー式採用へ

現在使われている大型発電設備では、ほとんどが風車が回るようにハネの正面から蒸気を吹き付けて回転させる軸流タービン式です。

NEDOプロジェクトスタート当初は、ハネの横から蒸気を吹き付けて回転させるラジアルタービン本体の研究開発が行われており、神戸製鋼では、あくまでもラジアルタービン式で開発することを目指していました。しかし、ラジアルタービン式はコンパクトで高速回転できるというメリットがある一方で、100kWクラスの小型機では機械エネルギーのロス比率が著しく大きいため、性能面での目的を達成できませんでした。

そこで次に、海外メーカーによる高速軸流タービン翼を導入したシステムを検討しました。これならば性能面での目標を達成できますが、タービン翼のパーツだけの購入はできず、セット商品として数千万円の高額を支払っての調達となるため、これも採用には至りませんでした。

そんなとき、ふとしたきっかけで浮上したのがスクリューを使った方式です。神戸製鋼ではスクリューを使った圧縮機を長年製造しており、スクリューに関しては50年にわたって培ってきた世界トップの技術とノウハウを持っています。特に、潤滑剤としてオイルを使わないオイルフリードライスクリューの量産製造ができるのは、神戸製鋼を含めて世界でも数社しかありません。

「ガスも蒸気も同じ気体だと考えれば、少量・低圧で安定して回転できるスクリュー式でいい」との考えに至ったのが2005年7月。蒸気発電システムの核ともいえる部分には神戸製鋼が得意とするスクリュー式を採用する"原点回帰"となりましたが、それまでのNEDOプロジェクトによって発電効率の高い発電装置、評価技術などは十分にブラッシュアップされていたため、想定していたよりも早く製品化することができました。

供試ラジアルタービン。シミュレーションを重ね、ハネの形状、素材などの研究開発が進められた

図4 試作が計画されたラディアルタービン発電機

図5 高性能な軸流タービンは高価な輸入品に頼らざるを得ない上に、大量・高圧な蒸気が必要で、小型ボイラーからの蒸気では性能も出しにくい

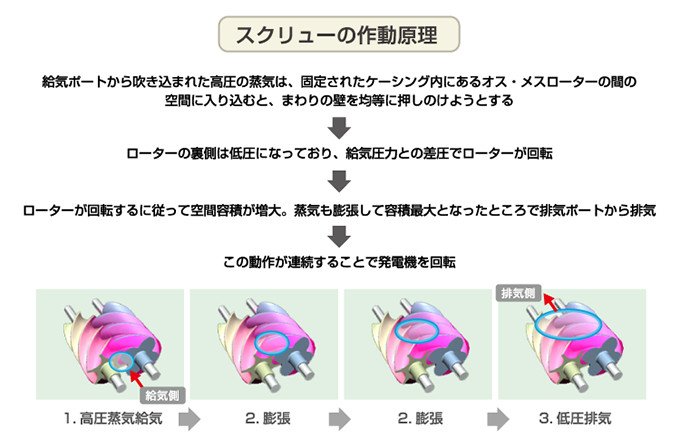

少量・低圧の蒸気でも回転するスクリューのしくみ

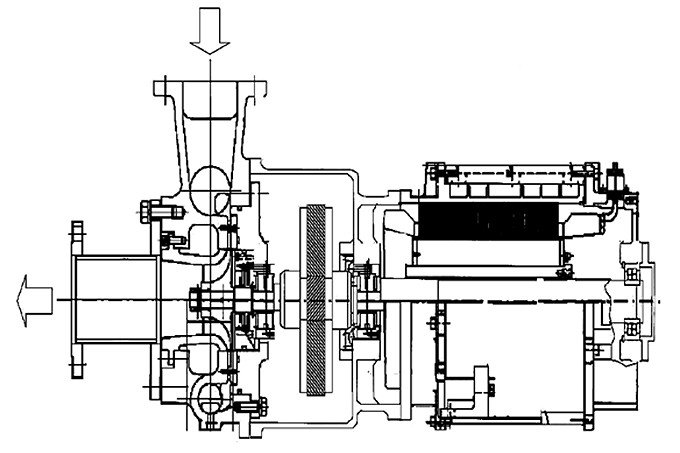

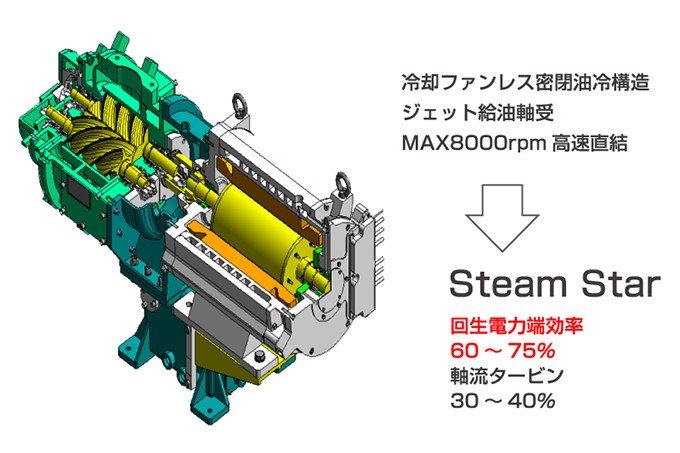

2007年6月発売となった「スチームスター」は、オイルフリースクリュー圧縮機のスクリューが使用されていることが最大の特徴です。スクリューはオス・メスローターの圧力差で回る蒸気モーターのようなもの。その先に発電機が付いているという発想です。

図6 スクリューが回転する仕組み

「スチームスター」導入で年間500tのCO2排出を削減

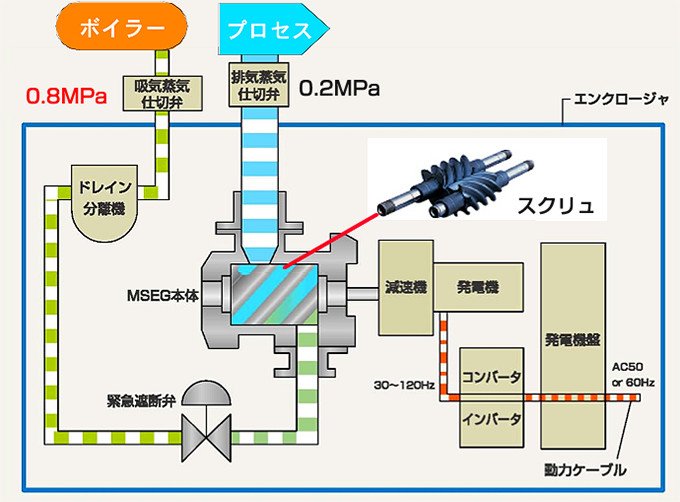

スクリュー式を採用したことで、少量・低圧の蒸気でも高い発電効率を実現。10気圧程度の蒸気から最大出力160kWもの電力を作り出します。また、インバータとコンバータでスクリューの回転数を電気的に制御することが可能で、入ってくる蒸気の量や圧力に関わらず一定の圧力で排出できるなど、減圧機能制御も高精度化することになりました。インバータで発電した交流電流を直流に変換し、コンバータで再度交流に戻すことで商用電源の周波数で系統(商用電源)側に回生することも可能です。

スチームスターを導入することで、年間8000時間の稼働で、500t/年のCO2排出を削減する効果があります。この数は、重油ドラム缶(200リットル)で換算して約920本分を燃焼するときに発生するCO2に相当。2009年8月には国内クレジット制度(国内排出削減量制度)のCO2削減方法論NO.14として承認も受けています。

図7 蒸気を給気してエネルギーを取り出すスクリュエキスパンダ、減圧弁、発電機、コンバータ、インバータ、制御盤まで全てをパッケージ内に納めたオールインワン構造

スチームスター内部。左側の上部からパイプがつながった部分がスクリュー格納部。右側は、インバータや制御機器

図8 スチームスターの内部構造図。左奥がスクリュー部分、それにつながる右手前が発電機

BREAKTHROUGH プロジェクトの突破口

スクリューの熱変形への対応

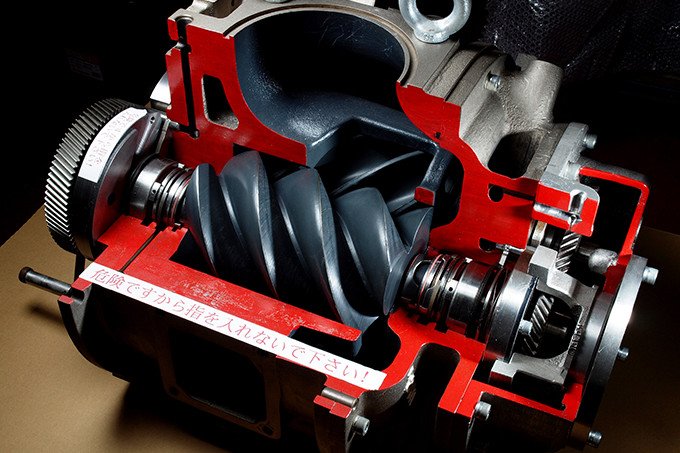

神戸製鋼が初めてオイルフリードライスクリューを開発したのは1955年。以来50年以上にわたって培ってきたスクリューのノウハウと技術があります。スチームスターには汎用圧縮機のスクリューを採用することでコスト面でも大幅に削減できることになりましたが、コンプレッサーとスチームスターには決定的な違いがあります。それが、空気ではなく高温の蒸気を使うことと、ケーシングを冷却しないで高温のまま使用する点です。

高温環境で運転を行った場合、スクリューローターおよびケーシングの熱変形が起きます。特に蒸気が最初に入る手前部分と排出する奥部分とでは温度が大きく異なるため、ケーシングもスクリューも場所によって膨張や変形度合いが異なります。また、剛性の弱い薄い部分が周囲の膨張に負け変形する可能性も高いため、その点も考慮しなければなりません。

そこで、大規模な流動・伝熱、構造解析シミュレーションおこない、スクリューローターおよびケーシングの運転状態での熱変形、ひずみ、応力をもとめ、ケーシングとローターの隙間が高温状態で適正な値になるように設計をおこないました。

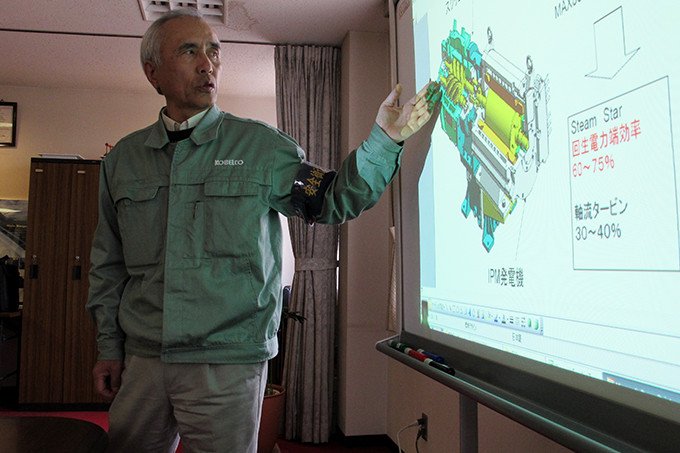

しかし、いくら高精度なコンピュータシミュレーションでも熱膨張に加えて組み込み部品精度、振動、加工精度まで考えて切削座標を設計するのは困難です。最終的には、入社以来スクリュー開発一筋の機械事業部門技術統括担当部長・松隈正樹さんらによる長年の経験が頼みでした。

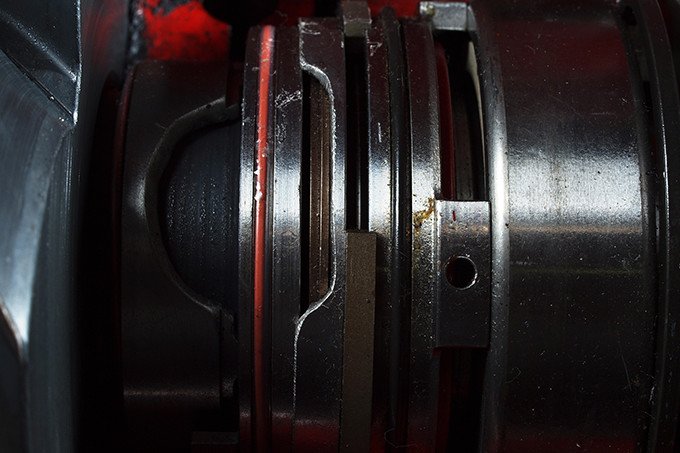

7200rpmで回転するスクリューは最高200℃の高温に達する

熱膨張するスクリュー。熱膨張の様子を分かりやすく再現したもの。実際にはこれほど大きく膨張しないが場所によって膨張の具合が違うことが分かる

ミクロン単位の切削加工は熟練の技によるもの

給気口から排気口へと蒸気を送るローターは、わずかな隙間を残して、接触せずに回転します。この隙間が大きすぎると蒸気モレが大きくなり、狭すぎれば熱膨張したローターが接触して破損してしまう恐れがあります。そのため、オス・メスローターの隙間はミクロン単位で管理されるのです。設計段階で高度なシミュレーションを行った後は、設計通りに加工できる技術が求められます。

この高精度な加工技術こそ、神戸製鋼の強み。神戸製鋼の熟練の技術が発揮されています。「削る工具やグラインダの角度、座標の設定など、幅広い部分に関する細かな技術がありますが、それは言葉で説明できるようなものではありません。社外秘であるという面もありますが、50年以上蓄積した技術によるものとしかいえないのです」(松隈正樹さん)。

オスローターとメスローターの非接触の隙間はミクロン単位で加工

高精度切削の様子。ミクロン単位のスクリューの研磨を自動で量産。

高精度加工直後のスクリュー表面

材料表面加工・軸シール

蒸気発電機ならではの課題としては、ローターの軸部分から漏れる蒸気を最小限に抑えることがあります。蒸気が漏れればそれだけ発電効率を下げてしまうからです。また、軸シールからのモレ蒸気が潤滑油と混ざって異常をきたす可能性があるということも分かりました。

そこで、潤滑油側と同じダブルリップシールを蒸気側にも使用してみたものの、高温の蒸気によって100時間も運転するとリップ部分が磨耗し使用に耐えず、水分にも強いカスタム製品を採用すればコスト面で合わなくなってしまうというジレンマもありました。そのように試行錯誤した結果、特殊シール構造を開発。蒸気漏れ量を大幅に削減し、且つ潤滑油への水分侵入を遮断することに成功しました。

蒸気の漏れを最小限に食い止めるための軸シール部(旧モデル)

FOR THE FUTURE 開発のいま、そして未来

負荷変動に合わせて複数台設置するなど様々な施設で活用

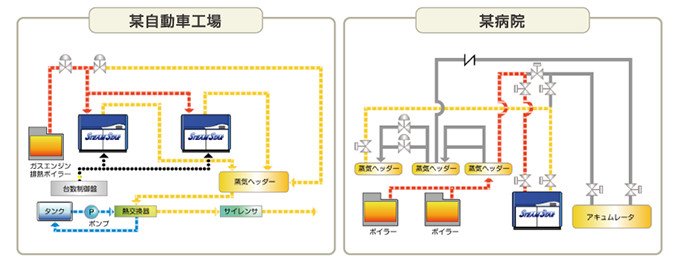

2007年の発売以来、スチームスターは40台近く(2011年3月現在)販売され、エネルギー供給会社や食品会社、廃棄物処理場、総合病院などで活用されています。スチームスターは複数台で運用することも可能なので、負荷の変動に対応してスチームスターの台数を調整し、効率よく発電している施設もあります。

ただし、近年の原油高の影響により蒸気単価も上昇しており、蒸気需要そのものが下がっていることが販売実績にも少なからず影響しています。しかし、バイオマスや廃棄物を使ったボイラーと組み合わせるなど、単価の安い蒸気を利用している施設、製造プロセスで大量の余剰蒸気が発生している施設などでは、スチームスターを導入することによるコストメリットも大きいため、今後の販売の伸びを期待しています。

スチームスターでの運用事例

発電だけでなく空気圧縮機などにも派生

高い省エネ性能と経済性により、「2008年日本産業技術大賞内閣総理大臣賞」をはじめ「2008年優秀省エネルギー機器表彰資源エネルギー庁長官賞」「2008年エコプロダクツ大賞優秀賞」「2008年日本機械学会賞(技術部門)」「2009年日経BP技術大賞」などを受賞。環境関連の展示会やメディアで取り上げられることも多く、スチームスターを組み込んだ発電機以外のシステム提案を受けるなど、新たな展開に繋がるケースも出てきました。

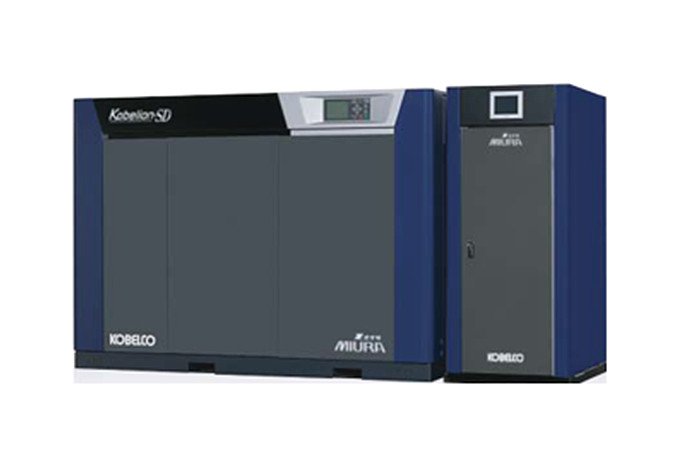

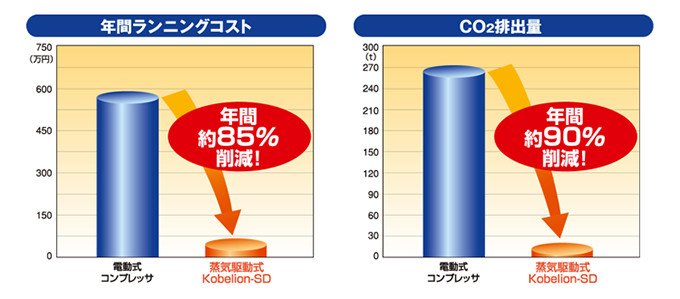

神戸製鋼社内でも、蒸気モータ駆動空気圧縮機などの派生製品を続々と開発。スチームスターと同じスクリューの先に空気圧縮機を接続した「Kobelion-SDシリーズ」は、電動式コンプレッサーと比較して、年間約85%のランニングコスト削減、約90%のCO2排出量削減になるとして、すでに多数の企業から受注を受けています。

スチームスターの開発責任者である機械事業部門設計室次長の松井孝益さんは、スチームスターにはさらに幅広い製品に展開する可能性があるといいます。「スチームスターが優れているのは、スクリューの回転を制御することで、給気側、排気側の両方を制御できるということ。これならば世の中のあらゆる蒸気システムに対応した、様々な製造プロセスを蒸気エネルギーでまかなうことが可能です」

蒸気駆動空気圧縮機Kobelion-SDシリーズ。左側がコンプレッサーユニット、右側が圧縮熱回収ユニット本装置はボイラメーカの三浦工業と共同開発したものです

蒸気駆動空気圧縮機Kobelion-SDシリーズのコスト/CO2削減効果

NEDOでの実績があったから社内大型予算枠も獲得

スクリューという神戸製鋼独自の技術によって完成したスチームスターですが、蒸気を扱った製品に関するノウハウは十分ではなく、戸惑うことも多かったと言います。そんな中、NEDOプロジェクトにより小型蒸気発電システムの研究をスタートできたことには非常に大きな意味があったと、プロジェクトの取りまとめ役である機械事業部門開発センター開発企画室室長の上原一浩さんは語ります。

「結果的にスクリューを採用することになりましたが、我々にとって蒸気は未知の存在。もしも勝算があったなら、自社の予算でやれば良かった。しかし、マーケットも見えないほどのチャレンジングな開発だからこそNEDOの支援がありがたかった。お陰で市場調査から要素技術の開発ができ、スチームスターへと繋がりました。特に、発電機開発や試験評価システムはスチームスター完成まで欠かせない要素技術でしたし、NEDOプログラムに評価されたという実績があったお陰で、その後社内の全社的な特別予算枠第1号にも選ばれ、数億円の予算を得てスチームスター開発を全力で推進することができました」

スチームスターは今後、20気圧までの中圧ラインに対応した機種など、小規模施設だけでなく大規模工場での導入も視野に入れた開発を続けており、今後の節電・省エネルギーに大きく期待できます。(2011年3月取材)

開発者の横顔

スクリューの可能性を追い続ける

スクリューの全てを知り尽くした「スクリューの鬼」

神戸製鋼に入社以来、40年以上にわたってスクリューの研究開発一筋に歩んできた松隈正樹さんは、社内では「スクリューの鬼」と呼ばれる。若い人材育成のため、毎日昼休み後に播磨工場の若手を20人ほど集めて「松隈道場」と呼ばれる講義をしていたこともあり、松隈門下生たちが日々技術を研鑽している。「これだけの高精度な加工ができるのは世界でも数少ない。長年の経験は数値に表すことができないだけに、そう簡単にはマネできないのです」

株式会社神戸製鋼所

松隈さん

神戸製鋼グループ内の叡智を結集したリーダー

機械設計を経て、開発に異動。新事業の立ち上げを中心に行ってきたが、スチームスターに関しては、蒸気も電気もコンプレッサーも分からない状態でのスタートで、かなり戸惑ったという上原一浩さん。自分では分からないことばかりだったが、神戸製鋼グループの叡智を結集した結果、スチームスターという製品に繋がった。「スクリューという発想に至るまでは、何度も『もうダメだ』と思いました。ところが、スクリューという青い鳥は実は家の中にいた。それ以来プロジェクトも軌道に乗り、一気に製品化へと加速していきました」

株式会社神戸製鋼所

上原さん

NEDOプロジェクトのスタート時点から技術開発を担当

流熱技術研究室の主任研究員である桑原英明さんは、太陽光エネルギーなどの自然エネルギーを使った基礎的な研究を行っていた。蒸気エネルギーが研究対象となったのは、NEDOプロジェクトのスタートから。「電気事業法では研究といえども発電施設を作る際には発電所として届けなければならず、その手続きに苦労しました。しかし、研究職でありながら新製品開発に携われたのは非常に貴重な経験。世の中に貢献できることを実感することができました」

株式会社神戸製鋼所

桑原さん

回路設計者から見れば制御性能が一番のウリ

機械事業部門設計室次長の松井孝益さんは、2006年からスチームスターのグループリーダーとして参加。その頃にはスクリュー式の採用が決まり、試作1号機もできていましたが、製品化に向けて数々の課題解決に立ち向かいました。「私はもともと電子回路設計出身で、蒸気についての知識はまったくありませんでしたから周囲の人たちに支えられてここまで来ました。スチームスターには様々な特徴がありますが、私としては制御性能の高さが一番のウリだと思っています。やはり、その辺は電子回路設計出身だからかもしれませんが…」

株式会社神戸製鋼所

松井さん

なるほど基礎知識

蒸気の産業利用とは?

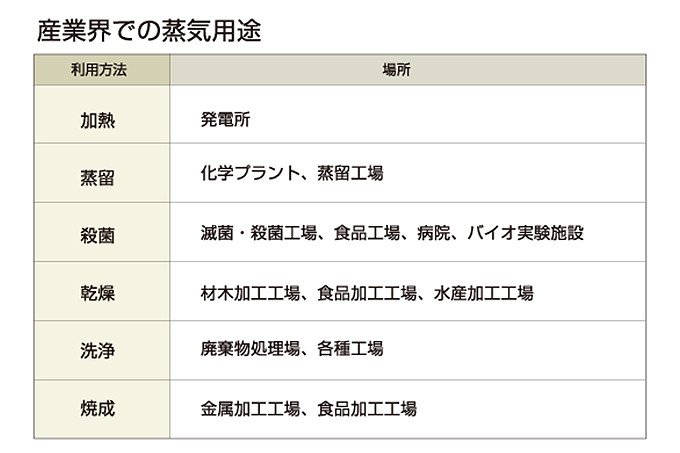

産業界では、水を沸騰させて発生した水蒸気が幅広い用途で利用されています。水蒸気によるエネルギーといえば1768年にワットが開発した蒸気機関が有名で、蒸気の圧力を機械的エネルギーに変換する蒸気機関は、その後の産業革命・工業化社会の原動力となりました。現在でも、火力発電や原子力発電の動力源となる蒸気タービンは水蒸気による蒸気が使用されています。

蒸気機関のような動力源として使われる以外にも蒸気は、製造工場などで加熱・蒸留・殺菌・乾燥・洗浄などの各種プロセスで利用されています。

こういった製造プロセスでは「過熱水蒸気」と呼ばれる100℃以上の水蒸気が使われていることが多く、スチームスターを導入しているケースでも過熱水蒸気を利用しています(スチームスターは210℃まで対応)。

水蒸気は水とは異なり100℃以上になるという性質を生かし、300℃近くまで高温にして食品を調理するのが近年家電業界で話題のスチームオーブンです。

過熱水蒸気のメリットとしては、無酸素状態で酸化されることなく乾燥や焼成ができること、熱伝導率が高いことなどが挙げられます。酸化させないということから食品加工などでの利用が広がっていますが、金属のように酸化しやすい製品の加工などにも使われています。

表 産業界での蒸気用途

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。