CONTENTS

INTRODUCTION

高信頼性書き換え回数が従来比10万倍以上の

不揮発性メモリを量産

BEGINNING

フラッシュメモリの不揮発性とDRAMのアクセス速度を両立するFeRAM

BREAKTHROUGH

大きく進歩した強誘電体に関する基本知識や評価技術

FOR THE FUTURE

品質を極めて市場に出荷することが大事FACE

新しい半導体メモリをつくりだすINTRODUCTION 概要

高信頼性

書き換え回数が従来比10万倍以上の不揮発性メモリを量産

情報量の飛躍的増大に伴いメモリには大容量化、機器の省エネ化など様々な性能・機能が要求されるようになってきています。「不揮発性メモリ」(なるほど基礎知識参照)は電源を供給しなくても記憶を保持できるなどの特徴からその重要性はますます高まっています。富士通/富士通セミコンダクターは書き換え回数が従来の不揮発性メモリの10万倍以上の強誘電体メモリ(FeRAM:Ferroelectric Random Access Memory)を1999年以来、量産・供給してきました。この実績はNEDOプロジェクト「次世代強誘電体メモリ(FeRAM)の研究開発」などを通じて、常に最新の技術を導入してきた地道な努力の成果でもあるのです。

BIGINNING 開発への道

フラッシュメモリの不揮発性とDRAMのアクセス速度を両立するFeRAM

デジタル機器の小型化やポーダブル化が進む中、装置の軽量化と省エネ対応は今や最重要課題です。特に消費電力の低減は電源の小型化や長寿命化、発熱の抑圧に直結するため、例えばHDDの代わりに省電力で動作音がしないフラッシュメモリを用いたSSD(Solid State Drive)が登場するなど、不揮発性メモリの多様な使われ方が近年注目されています。

しかし、一般に普及している不揮発性メモリ(フラッシュメモリ)はDRAMに代わるパソコンのメインメモリとして使うには書換速度が遅く、しかもランダムアクセスに対応していないという問題がありました。また、書き換え回数の限界が低いことから、主として一時的な記憶装置として使われています。

そこで、富士通/富士通セミコンダクターでは、小型・軽量で低消費電力という、不揮発性メモリの特長を活かした上で、DRAMとの置き換えも可能なメモリの開発に着手しました。すなわち、現行の揮発性メモリの特長と不揮発性とを兼ね備えた理想的なメモリの開発を目指したのです。その際、着目したのが強誘電体を使った不揮発性メモリ(FeRAM)でした。FeRAMでは従来の不揮発性メモリの10万倍以上の書き換え回数が期待できました。

市場の期待に応え、将来の成長産業とするために

強誘電体を使うFeRAMはそれまでの不揮発性メモリと比べ、読み出し/書き込み速度や書き換え可能回数、消費電力の面で優れており、集積度を高めることでDRAMとの置き換えも可能と期待されていました。

しかしながらFeRAMの開発は難航していました。NEDOプロジェクト立ち上げ以前は製品としてはほとんど流通しておらず、米国で一部の企業が小ロットで生産しているだけでした。研究対象としても先行するフラッシュメモリなどと比べて不明な部分が多数あり、民間企業が単独で研究開発に取り組むには技術的課題が多過ぎました。

NEDOではこの分野における日本の優位性を確かなものとするためにNEDOプロジェクト「次世代強誘電体メモリ(FeRAM)の研究開発」を立ち上げました。東京工業大学の石原宏教授をプロジェクトリーダーに、富士通/富士通セミコンダクターを含めた国内電機メーカー・半導体メーカー・化学メーカーなど多数の企業がノウハウを一箇所に持ち寄り強誘電体メモリの本質を探るべく次世代強誘電体メモリである「トランジスタ型」FeRAMの開発に取り組んだのです。

図1:強誘電体の動作原理

加えた電界の向きに応じてZr/Tiイオンが結晶内の片方に集まり(分極)、電界がなくなっても分極状態は維持される。この仕組みを1と0のデータとして記憶する

目標は次世代型FeRAM技術の確立

NEDOプロジェクトが始まった1999年は、富士通/富士通セミコンダクターが従来型と呼ばれるキャパシタ型FeRAMの量産出荷を開始した年でもありました。社内全体が米国に追いつけというプレッシャーに包まれていました。そのためには新たな魅力を持つ次世代型製品の開発が急務とされていたのです。

プロジェクトに参加した富士通の有本由弘さんは、「NEDOプロジェクトが目指した『トランジスタ型』FeRAMは、我々が量産していた『キャパシタ型』と比べ、強誘電体を材料として使っているという部分こそ同じですが、デバイス構造や回路方式などがまったく違っていました。実用化できればDRAMとの置き換えも可能な理想的なメモリとして期待されていた方式でした」と振り返ります。

図2:従来型FeRAMと次世代型FeRAM。回路図中の青線部がトランジスタ部、赤線部がキャパシタ部。従来型と比べ、次世代型はセル面積が小さく高集積度が期待されていた

当時製品化されていた強誘導体メモリは「1T1C型」ならびに「2T2C型」といったトランジスタとキャパシタを組み合わせたキャパシタ型が主流でした。それに対してNEDOプロジェクトが対象に選択したのは次世代型と呼ばれる「トランジスタ型」あるいは「1T型」FeRAMで、トランジスタ内部にキャパシタを取り込む構造を持つ新しいタイプだったのです。

「トランジスタ型」FeRAMは低消費電力と高速動作、さらに高集積度の実現が期待されていましたが、プロジェクト発足当時、製品化はもちろん集積化もされておらず、メモリ単体での基礎的な研究が行われているレベルだったのです。しかもデータ保持時間は数時間と非常に短く、不安定なものでした。この状況を打破し、次世代につながるFeRAM技術の確立を目指すため、10日間のデータ保持とサブミクロンレベルの微細化、1010の書き込み回数の実現など、挑戦的な目標を掲げ、プロジェクトはスタートしました。

地道な基礎研究の積み重ねが明らかにした強誘電体メモリの基本的知識

富士通セミコンダクタープロセス技術統括部FRAMプロセス技術部の恵下隆部長は、「プロジェクトで主に関心があったのが材料研究でした。当時は強誘電体の材料として有望な候補が複数取り上げられていた時期でもあり、主力となるものを決めかねていました。材料候補をひとつひとつ検証して強誘電体の可能性そのものを見極めたかったのです。それによってFeRAM全体の信頼性が向上するだろうと考えていました。それは企業単独では出来ないことでした」と当時の状況を説明します。

これらの材料研究が着実に成果を積み重ねていったことが、今回のプロジェクトの特徴でもありました。とくに強誘電体は電界を加えた時の特性が線形ではなく非線形でしかもヒステリシスを示すため、回路シミュレーションのためのモデルづくりが大変でした。材料ごとに結晶の大きさや厚みが異なる結晶構造を作り、電圧とパルス幅の組み合わせを複数用意してその結果を検証しながらモデルに反映させる作業を繰り返すなど、地道な努力が求められたのです。

東京工業大学の石原教授は、「多くの企業から派遣されてきた研究者が一つのプロジェクトに関わり、企業の知見を生かしながら、材料ごとに予測と実測を繰り返しながら精度の高いモデルづくりに挑んでいました。そうした積み重ねの結果が回路シミュレーションの精度の高さとして集約されています」と言います。

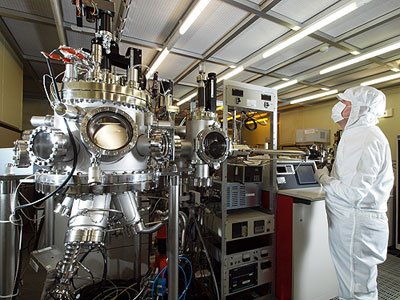

強誘電体材料の研究が行われた、東工大大学院石原研究室のクリーンルーム

評価技術の充実により、強誘電体メモリ全体の信頼性の底上げに貢献

強誘電体メモリに最適なデバイスや材料研究を通し、複数の材料の挙動が検証・分析できました。その結果、強誘電体の材料や電界を加えた時の反応を見極める評価技術が確立されたことは、プロジェクトの大きな成果でした。これらの評価技術はプロジェクトが目標とした「トランジスタ型」のみならず、従来の「キャパシタ型」の強誘電体メモリとも共有でき、この分野での開発環境の改善に大きく貢献しています。

また、これらの知見は「トランジスタ型」や「キャパシタ型」といった記録方式ごとの加速試験のモデルを向上させるのに役立ちました。強誘電体に加える電圧パルスの周波数や、立ち上がり特性ごとの過渡特性も徐々にですが明らかになり、シミュレーション精度をレベルアップさせました。こうした成果のいくつかが富士通が量産している従来型FeRAMにも活かされ、信頼性の向上に大きく貢献しています。

BREAKTHROUGH プロジェクトの突破口

大きく進歩した強誘電体に関する基本知識や評価技術

次世代型の強誘電体メモリは高速で動作し、ランダムアクセスにも対応でき、高集積化も可能、しかも電源を切ってもデータを保持できるメモリとして期待されています。これらの機能をすべて搭載するメモリはユニバーサルメモリと呼ばれ、情報機器の小型化、高機能化、電源の長寿命化を飛躍的に発展に寄与することが期待されています。

こうした状況の中、富士通/富士通セミコンダクターはユニバーサルメモリとしての可能性を念頭におきつつも、先ずは携帯電話や事務機器、デジタル家電などに対応でき、汎用的に使えるキャパシタ型の強誘電体メモリの量産化に取り組み、信頼性向上に努めてきました。それを支えてきたのが本プロジェクトによって大きな進展をみせた強誘電体に関する基礎知識や評価技術でした。プロジェクトの成果は、直接的には材料研究開発によるトランジスタ型FeRAMの保持時間延長に反映することができ、波及的には電気的特性のシミュレーション精度の向上、加速試験のモデルならびにシミュレーション精度の向上、新規開発した強誘電体膜の有用性(結晶化温度が低い、疲労耐性に優れている)などがあり、既存FeRAMの特性向上、高品質化、生産性向上に貢献しています。このように、トランジスタ型のための技術を開発するだけでなく、その技術を客観的に評価できる知見や評価技術を確立することで、市場からの信頼の獲得に大きく貢献したのです。

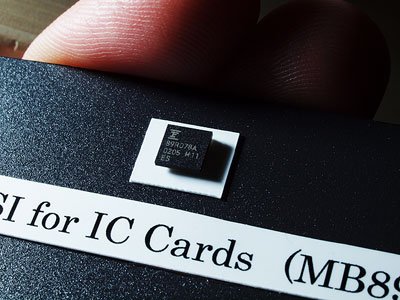

富士通セミコンダクターが、ICカード向けに製造しているFeRAM

課題解決や原因究明につながったトライアンドエラーによる検証の実現

強誘電体は、従来から課題が見えていたにも関わらず、その特性が非線形でかつヒステリシスを示すために検証が進んでいなかった分野でもありました。この状況に対してトライアンドエラーによる検証を実施する機会を与えたのが本プロジェクトであり、課題の解決や原因の究明に大きく貢献したといえます。

例えば強誘電体の材料と成膜に関わる課題があります。強誘電体の材料として比誘電率の低い素材が有望であることが分かり、しかもその材料の中に添加物として少量の同族元素を加えることで、より低い電界で動作できることも分かってきました。しかし同じ材料を用いて成膜しても再現性が乏しいなど、すべてが明らかにされているわけではなく、その多くが未だ試行錯誤の過程にありました。これらを材料の選定から、添加物の種類、配合、加工技術、またその材料の性質に合わせた薄膜の成膜技術など化学、材料学、物理学の領域まで遡って一つ一つ丁寧に確認していかなければなりません。新規な材料系が見つかるたびにその試みは続いていきます。

また、回路シミュレーションに関わる課題も大きなウェイトを占めていました。強誘電体メモリは強誘電体がもつ非線形特性と履歴の影響を動作原理に利用していますが、この動作はシミュレーションによる再現が非常に難しいという問題を内包していました。しかも加える電界の周波数と強さごとに異なる特性を見せるため、実験とモデルの作り込みを交互に行う以外にシミュレーション精度を向上させる方法はありませんでした。

プロジェクトでは、実物の回路とシミュレーションとを相互に結びつけ、より精度の高いモデルを作成していきました。特にこれまで理論的解明が困難であった加えた電圧に対する時間的変化の解析は信頼性の向上に大きく貢献しました。同時に、強誘電体キャパシタをシミュレーション技術に取り入れることによって、FeRAMの高精度設計が初めて可能になりました。

さらに、実際の製品化のためには寿命を評価する技術、すなわち10年程度の寿命を保証するために、短時間で寿命を評価する加速試験法が必要でした。何度で何時間さらすと、どれぐらい特性が低下し、寿命が縮むのか?どのような因子がどの程度、寿命や信頼性に効いてくるのか?これらの定量的なデータを元に計算出来なければ加速試験法とは言えません。プロジェクトでは実際の回路設計にまで踏み込んだデータ取得を行うことが出来ました。

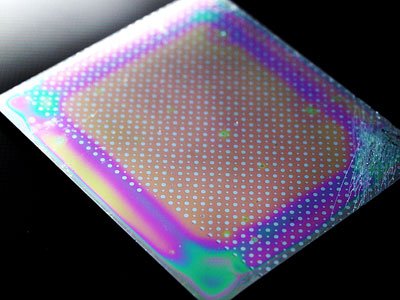

東工大大学院石原研究室で評価研究用に試作された、Pb(ZrTi)O3膜を堆積したSi基板

FOR THE FUTURE 開発のいま、そして未来

品質を極めて市場に出荷することが大事

1999年からFeRAMを量産している富士通/富士通セミコンダクターは、足の速い半導体業界において先行していた米国企業を追い抜くことができました。事実、世界のFeRAM市場において、ほとんどが国内企業によって製造されており、NEDOプロジェクトの成果が実っているといえます。

図3:広がる利用用途

OA機器、デジタル家電、金融端末、その他多くの分野で利用されている

現在、FeRAMが備えている電源を切ってもデータを保存できる不揮発性や高速書き換え、低消費電力、従来の不揮発性メモリの10万倍以上の書き換え回数といった特長が周知されるに従い、市場の開拓も進んでいます。特に低消費電力が要求される電子タグやICカードだけでなく、デジタル家電や記入端末など多種多様な領域で採用されるようになってきているのです。

プロジェクトを通じて得られた高い信頼性・安定性などを武器にバックアップやログ管理、初期設定の保存などの領域で活躍しています。

FeRAMの利用用途の開拓が進み、市場も拡大傾向に

本プロジェクトの成果として、基礎的な知見の蓄積によって、製品の飛躍的な信頼性向上に結びつけることが出来た、ということが挙げられます。半導体の動作と強誘電体の挙動のあり方や仕組みが比較的明確になってきたことは大きな意味があり、そこで得られた知見もまた多くのところで活かされるようになりました。その結果全体的に品質が向上し、強誘電体を扱う上でのノウハウも共有され、課題も事前に分かるようになってきているのです。

半導体の研究開発では「一つの技術に固執するとその技術が古くなったときに対応できなくなってしまう」と有本さんは言います。その上で「研究の基本は新しい材料を手に取り、それを一つひとつ丁寧に確かめていくことが大事なのです。NEDOの支援は、企業では難しいそうした基礎的な知見を蓄積する機会を増やすことにもなり、良かったと思っています」とこのプロジェクトに参加した意義を語ります。(2010年12月取材)

富士通/富士通セミコンダクターが各種製品向けに製造しているFeRAM製品

開発者の横顔

新しい半導体メモリをつくりだす

強誘電体に関わって15年、この関係はこれからも続きそうです

富士通セミコンダクタープロセス技術統括部FRAMプロセス技術部の恵下隆部長が初めて強誘電体に関わったのは1996年。富士通としてFeRAMを量産するという決定を受けてのことでした。それまでは半導体、特にシリコンではなくガリウムヒ素などの化合物を扱っていたのですが、量産前の準備に取りかかって以来今日までFeRAMに関わり続けています。「当時、FeRAMはアメリカの企業が先行していたのですが出荷量は少ないし、材料としても扱いにくく、当初は本当に売れるのか半信半疑でした。ところが我々が量産することで世界に普及し、今や有望なマーケットへと成長しています。日本が世界をリードする領域でもあるので、さらに拡大させたいです」

富士通株式会社/富士通セミコンダクター株式会社

恵下さん●

やるからには本気を出さないと、結果はついてきません。

富士通研究所R&Dマネジメント本部知財戦略部の有本由弘さんは70年代から80年代にかけてはSOI (Silicon on Insulator) に関わっており、貼り合わせSOIによるLSIを最初に作るなど、先端技術に深く関わってきました。そして1990年代の初頭、DRAMの限界に気付き、FeRAMに活路を見出そうと強誘電体に関心を寄せます。以来、FeRAMによる不揮発性メモリの開発をとりまとめてきたのです。「NEDOのようなプロジェクトは大勢の研究者が集まるので研究が一気に進展する感じが心地よかったです。とりわけ今回のプロジェクトは真剣に困っている人同士が集まっていたせいか、みんなが一生懸命でした。そうした気持ちが成果を呼び込んだということもあると思います」

富士通株式会社/富士通セミコンダクター株式会社

有本さん

FeRAM独自の市場が見えつつあり、今後の展開が楽しみです。

東京工業大学大学院総合理工学研究科の石原宏教授の専門は電子デバイス工学、半導体材料工学。最初に関わったのがイオン注入法を用いて半導体素子のP型とN型を作る研究で、その後材料分野に進みます。絶縁体であるフッ化カルシウムをシリコンと組み合わせる研究に取り組んでいたときに強誘電体に出会い、材料として良さそうだと感じて研究に取り組みます。「強誘電体とは20年来のつきあいです。強誘電体メモリをアナログメモリとして使い、ニューラルネットワークの学習機能を強誘電体メモリで試す研究も手がけてきました。このプロジェクトでは目標も達成でき、最後の半年は非常に充実していました」

富士通株式会社/富士通セミコンダクター株式会社

石原教授

なるほど基礎知識

揮発性メモリと不揮発性メモリ

半導体メモリは大きく揮発性メモリと不揮発性メモリの二つに分類できます。

揮発性メモリとはDRAMに代表されるメモリで、データを保持するために電源を必要とするタイプのメモリです。DRAMはキャパシタ内に電荷を蓄えることができ、この電荷の有無をデータの1と0に対応させることで記憶装置として利用しています。キャパシタに蓄えられた電荷は常に漏洩するため、時間経過とともに失われてしまいます。そのため定期的に電荷を蓄え直すリフレッシュ作業が必要となり、データの書き込み/読み出しの有無に関わらず常に電源を必要とします。

それに対して不揮発性メモリはデータを保持するだけでは電源を必要としません。不揮発性メモリには、EEPROMやフラッシュメモリがあり、特にフラッシュメモリは携帯電話やデジタルカメラ、USBメモリなど一時的なデータの保存先として利用されています。これらの不揮発性メモリは書き換え回数の制限や書き換え速度の遅さ、頻繁な書き込みに対応できないといった欠点があったのですが、それらの欠点を解決するために登場するのが強誘電体メモリFeRAMです。

FeRAMはDRAMと類似したメモリアーキテクチャを持っています。両者の違いは電荷を保持する誘電体のキャパシタとしてDRAMが常誘電体を使っているのに対してFeRAMでは強誘電体を採用している点にあります。

FeRAMが採用する強誘電体は電圧を加えることで分極が発生します。しかも電圧を加えて分極させた強誘電体は加えた電圧をゼロにしても分極は元に戻りません。マイナスの電圧を加えてようやく分極が逆転するヒステリシス特性を持っています。この分極の状態をデータの1と0に対応させることで記憶装置として利用しているのです。

またFeRAMはさらに従来型FeRAM(1T1C型、2T2C型など)と次世代型FeRAM(1T型)とに分けることができます。従来型FeRAMはキャパシタ型と呼ばれ、トランジスタの外側に強誘電体によるキャパシタを持つというDRAMとほぼ同じ構造をしています。一方、次世代型FeRAMはトランジスタ型と呼ばれ、トランジスタ内部に強誘電体を持っており、従来型と比較してメモリを構成する素子を二つから一つにできます。そのため半導体デバイスの微細化を可能にする拡張性を備えるなど、将来の実用化に期待が高まっています。

図a:メモリ分類上のFeRAMs

図b:DRAMとFeRAMの基本的なセル構造 赤線部がキャパシタ。DRAMが常電誘体を採用し、FeRAMは強誘電体を採用する

図c:強誘電体のヒステリシス特性 電圧を加える時(赤矢印)は徐々に分極量(縦軸)が増えていくのに対し、電圧を下げる時(緑矢印)の分極量は変わらず、マイナス電圧を加えることで分極量が減っていく

図d:従来型FeRAMと次世代型FeRAM 従来型FeRAMはトランジスタとキャパシタ部(赤線部分)からなる2素子構造。次世代型FeRAMはトランジスタ内にキャパシタ部(赤線部分)を取り込んでいるため1素子構造

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。