CONTENTS

INTRODUCTION

繊維(糸)断面は多彩な形状が可能BEGINNING

環境に優しく、もっと天然繊維を!BREAKTHROUGH

プロジェクトの突破口FOR THE FUTURE

技術開発から、様々な可能性を秘めた新素材の本格的な普及をめざして

FACE

ライフワークと決めた繊維研究で、念願の新素材を開発

INTRODUCTION 概要

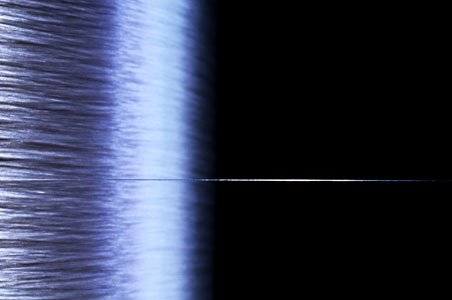

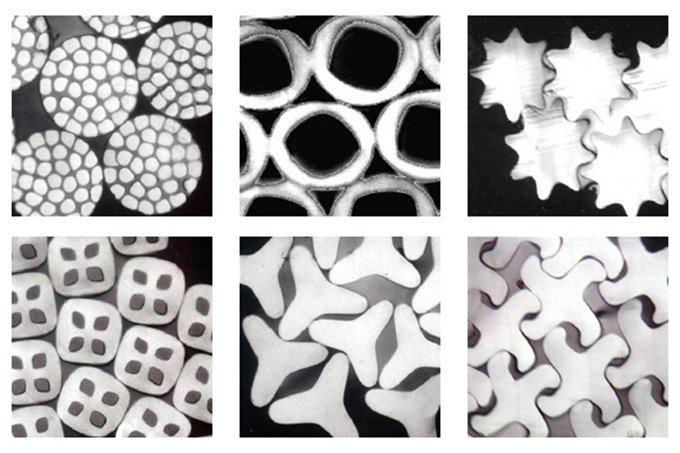

(糸)断面は多彩な形状が可能

「衣食住」の「衣」として日常生活に欠かせない天然繊維や合成繊維の数々。次々と新機能を持った合成繊維が開発されるなか、天然繊維のうちで最も歴史のある「綿」などの植物(セルロース)繊維は、その高い吸湿性等、合成繊維には無い特性から、長年にわたり、人々に愛用されています。植物繊維は、そのまま紡績して糸にするか、有機溶剤に溶解させてから糸にする「湿式紡糸」によってレーヨンなどの再生繊維や半合成繊維として用いられてきました。しかし、環境意識の高まりなどから、新たな機能を付与した植物繊維への期待が高まっています。東レ株式会社では、NEDOプロジェクトの支援を受けて、植物由来の原料でも、石油系合成繊維のように加熱による「溶融紡糸」を可能とする方法を世界で初めて開発しました。熱を加えると分解してしまうセルロースの性質を、これまでの常識をくつがえして変質させ、熱可塑性にし、様々な機能を持った新しい半合成繊維を産み出そうとしています。

BIGINNING 開発への道

環境に優しく、もっと天然繊維を!

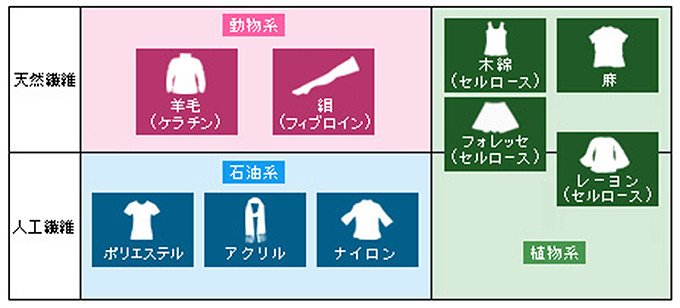

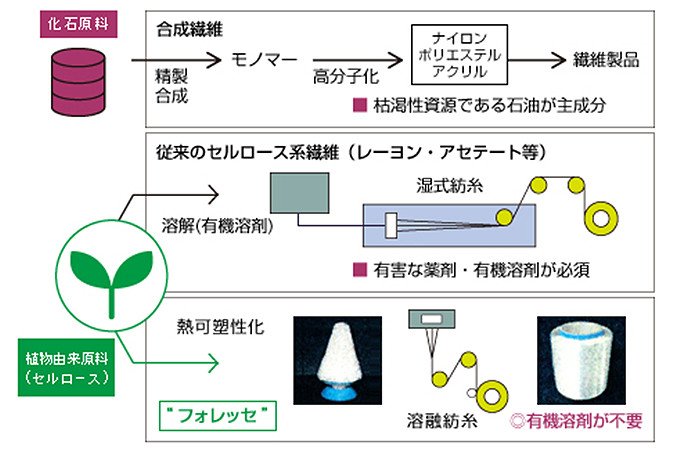

繊維には、天然、合成を含めてさまざまな種類があります。古来より使われているウール(羊毛)やコットン(木綿)などの天然繊維は、動物や植物から集めた材料(毛や綿など)を紡績・撚糸する製法で利用されてきました。19世紀末に有機溶剤に溶かしてから繊維状にする「湿式紡糸」が発明され、「レーヨン」「人絹(じんけん、人工絹糸)」などと呼ばれる人工繊維が初めて世界に登場しました。

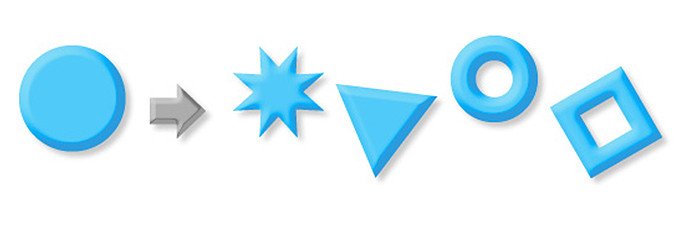

その後に開発された、「ナイロン」「ポリエステル」などの化学繊維は生産が比較的容易で、有機溶剤を使わない「溶融紡糸」が可能です。溶融紡糸とは、ケーキにクリームを絞るときのように、熱をかけて溶かした繊維原料を口金から細く出していく方法であり、口金の形状を変えることで、中空糸や異形断面、極細の糸を創り出すことができます。

他方、吸湿・放湿性、発色性、ソフトな風合いを特徴とした植物由来の「セルロース」を原料とする繊維も開発されていましたが、セルロースの強固な水素結合のために、多量の有機溶剤を使用した「湿式紡糸法」を用いるしかありませんでした。この方法には、有機溶剤による高い環境負荷と紡糸技術の制約という難点があります。

そのために、植物(セルロース)原料を用いて、生産時の環境負荷が低く、溶融紡糸により様々な断面の形状を創り出せる、新たな素材の開発が求められていました。そこで、東レは、セルロースの水酸基を適切な置換基で精密に化学修飾※することによって、繊維の持つ機械的特性を損なうことなく、良好な流動性が与えられることを見出し、従来不可能と考えられていた「溶融紡糸」に世界で初めて成功しました。そして、永年、ポリエステルやナイロンで培ってきた紡糸技術を十分に活かし、見かけ比重が1以下の中空糸による超軽量テキスタイル(布・生地)や、直径3μmレベルの極細繊維を用いた超ソフトテキスタイルなど、今まで得られなかった画期的なセルロース系繊維のテキスタイルを創出することができました。

※化学修飾 ある物質に、新しい分子(基)などを結合させること

植物原料の復権、新素材「フォレッセ」誕生

新素材の名称は、「フォレッセ」。湿式紡糸でしか生産できなかったレーヨンと同じ原料のセルロースを化学的に改良し、溶融紡糸で生産したものです。原材料に植物由来の繊維を使った繊維としては、世界で初めて溶融紡糸に成功しました。停滞気味であった日本の繊維産業の復権を可能にするイノベーションです。

溶融紡糸が可能になったことで、「フォレッセ」にはこれまでのセルロース系繊維にない、様々な特長を持たせることができました。まず、従来のレーヨンに比べて軽量でありながら、強度が向上しました。紡糸速度が湿式紡糸にくらべて2倍以上速く、それによって繊維が延伸されるためです。しかも、レーヨンが持つ落ち着いた雰囲気や高級感を損なっていません。

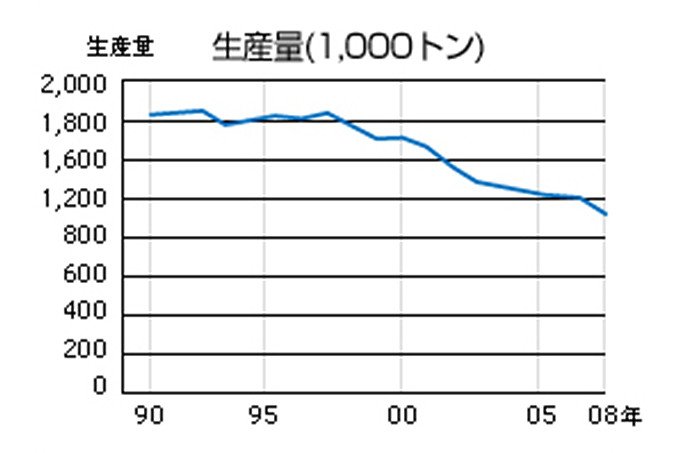

表1 国内主要繊維生産量の推移(1990年~2008年 経済産業省)

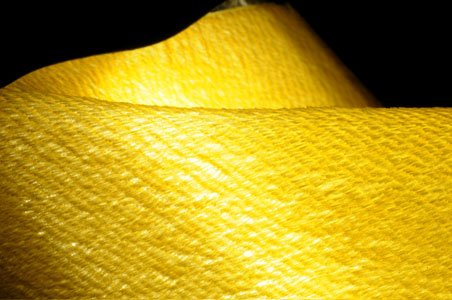

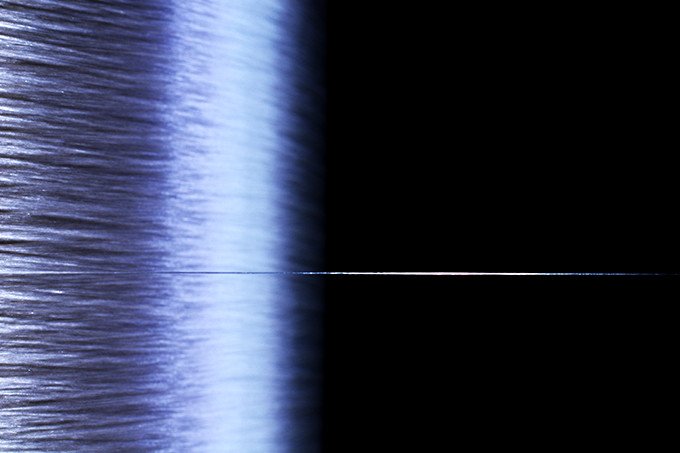

フォレッセを使用した生地

高級感ある風合いで、消費者の心をつかむ新繊維

「フォレッセ」の由来は「フォレスト(森林)のエッセンス」。研究開発の中心を担った東レ株式会社繊維研究所主任研究員の荒西義高さんが「商品名が決まるまでには2年がかかかりました」というほど、この素材には大きな期待が込められています。最終的な製品は織物(生地)や編み物となり、「フォレッセ」100%のものから、ポリエステルなど他の繊維と配合したものまで様々です。高級感ある風合いと手触りで、現在、おもに高級婦人服として有名百貨店などで販売され、人気を呼び始めています。

溶融紡糸が植物由来の合成繊維の価値を高める

なぜ、これまでセルロースは湿式でしか繊維生産ができなかったのでしょうか。それは、セルロースを加熱すると"焦げて"しまうからです。ペットボトルは熱を加えると溶けていきますが、割り箸は焦げてしまう(熱分解する)ことと同じです。

その性質を変えるために、フォレッセの開発に当たり、荒西さんたちは精密にセルロースのエステル化反応を行いました(ブレークスルー参照)。焦げなくなったセルロースは、熱流動性をあげる可塑剤を1~2割加えるだけで、問題なく溶融紡糸ができるようになったのです。

荒西さんは「エステル化や紡糸は既存の設備で生産できたため、技術的にもコスト的にもずいぶんメリットがありました」と言います。

また、口金の形状を変えることで、さまざまな断面形状、さまざまな細さの繊維を作ることができます。繊維の形状、細さは風合いに直結するので、「フォレッセ」の価値をさらに高めることが可能です。「紡糸条件や口金については、東レのこれまでの蓄積が大いに役立ちました」と荒西さん。この後、織・編み、染色を経て、フォレッセは生地としてアパレル市場で流通しています。

素原料のコットンとエステル化反応を行ったペレット原料

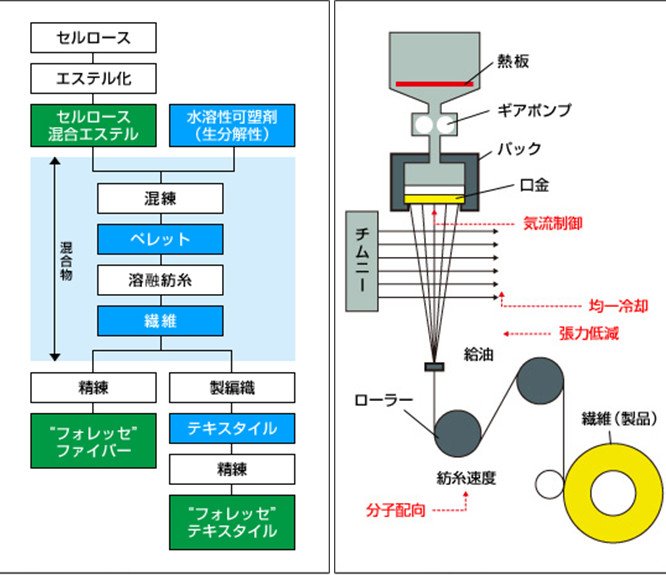

図1 フォレッセの製造フロー(左)図2 溶融紡糸のプロセス(右)

繊維断面の顕微鏡写真(極細、中空、異形など)

勝算があった溶融紡糸、NEDOのサポートが実現の弾みに

東レの旧社名は東洋レーヨン。いまは生産していないとはいえ、レーヨンは東レにとって特別な存在です。荒西さんたちが2000年ころから始めていたセルロースのエステル化は、2年ほどで技術的な目処は立っていました。そこで社内で研究提案をしたところ、「セルロースは溶融しないもの」という否定的意見があがる一方、当時の研究本部長に溶融紡糸によるセルロース系新繊維という革新的なコンセプトを高く評価され、大型テーマとして研究をスタートしました。

フォレッセ生地を広げて研究開発について語る荒西さん

「絶対うまくいくとわかっていれば、社内で資金を全額調達すべきかもしれません。しかし、フォレッセの開発はかなりチャレンジングであったため、社内の研究開発課題の選定では、優先度が高いとは言えないものでした。そういう開始早々の萌芽研究の時期に、NEDOから援助があったのは非常に大きかったです」と荒西さん。NEDOの支援を得られたこともあり、会社の協力体制も強化され、プロジェクトが急速に進みました。

2002年にNEDOプロジェクトが始まってから2年ほどでエステル化の目処がたちました。溶融紡糸の条件検討は非常に時間がかかりましたが、プロジェクト期間内に無事完成にこぎつけました。荒西さんは「NEDOに応募することで、この研究課題が社会的にどのような意義があるのかを客観的に評価していただいたのは大きい。それに、終了時の評価で出された評価委員の意見を事業化に役立てることもできたと思います」と語っています。

BREAKTHROUGH プロジェクトの突破口

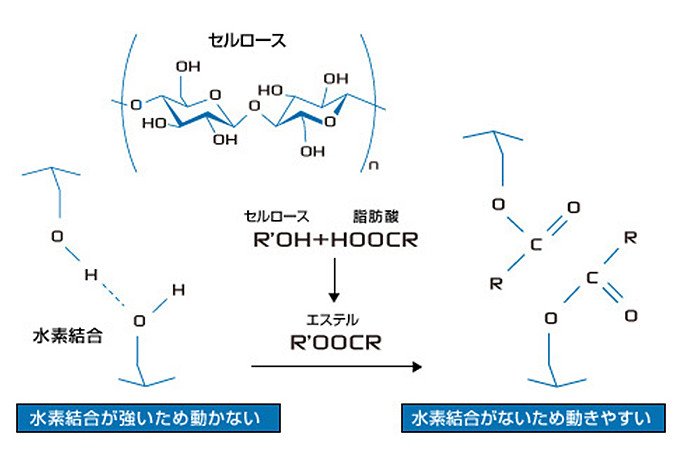

セルロースはβグルコースを繰り返し単位とするポリマーであり、分子内にたくさんの水酸基をもっています。これらが水素結合によって強く結びついているため、加熱しても一般的に溶融しません。そこで、水酸基をエステル化して水素結合を外すことで熱可塑性を持たせ、溶融可能にします。

セルロースに熱可塑性を持たせて使い勝手を良くするという考え方自体はごく一般的なもので、エステル化のほかにも、エーテル化、イソシアネート化、ラクチドによるグラフト化などいくつかの方法があります。しかしエステル化以外の方法は、たとえばエーテル化には塩素化合物を用いなければならないなど、技術面や環境面で課題があります。

図3 セルロースの水酸基(-OH)をエステル化することで、OとHにはたらく水素結合を切って、分子を動きやすくする。

ここで一番重要なのは"紡糸ができるようにエステル化すること"です。ただ合成すればいいというものではありません。紡糸可能なエステル化に有効な脂肪酸の選定について、荒西さんたちは長い間検討を重ねました。「早い段階で、脂肪酸単体ではだめだと気づきました。そこで、2種類以上の混合を試したところ、良い結果が得られました」

FOR THE FUTURE 開発のいま、そして未来

技術開発から、様々な可能性を秘めた新素材の本格的な普及をめざして

「フォレッセ」は2008年夏から発売され、素材感などが受けて売り切れることもあるなど好調な出だしでした。その後は全世界的な不況の影響で低調になったものの、持ち直しています。用途はいまのところ高級婦人服ですが、今後はほかのアパレルや産業資材用に用途拡大が期待されます。また各種展示会へ出展する一方、2007年に繊研新聞社主催の繊研合繊賞グランプリ、先端技術大賞の産経新聞社賞を受賞するなど、売上げだけではなくファッション性・技術面でも高い評価を得ています。

東レは、ポリエステルなど合成繊維の溶融紡糸技術ではすでに世界トップレベルにあります。セルロース系繊維の溶融紡糸に成功したことにより、さらに、様々な機能を持った新素材の開発を始めています。しかし、これは次なる開発の入り口に過ぎません。たとえば、自社が有する「トレシー」のような極細繊維化技術をフォレッセに適用することも考えられるとのことです。また、現在は原料としてコットン(木綿)を使っていますが、将来は木材などを用いることも視野に入れています。リサイクルにも力を発揮する可能性をフォレッセは秘めています。(2009年12月取材)

フォレッセ配合生地を使用した婦人服

有名デザイナーとコラボレーションしての展示会

多くの可能性を秘めた新繊維の糸はどこへと伸びていくのか

開発者の横顔

ライフワークと決めた繊維研究で、念願の新素材を開発

もともと繊維の研究を目指して東レに入社した荒西義高さん。大手繊維メーカーながら、入社当時、「繊維産業全体が落ち込んでいて、繊維研究希望者は珍しかった」と荒西さんは振り返ります。入社後すぐにポリエステル、その後、ポリ乳酸を研究したものの、後はずっとセルロースの研究に取り組んできました。

「東レにはアンダーグラウンドの研究でも、研究者の意気を尊重して奨励する風土があります。だから『フォレッセ』という新しい繊維が生まれたのだと思います」と荒西さんは言います。現在、フォレッセ開発チームには、ポリマー合成、紡糸、テキスタイルなど様々な専門メンバーが集まっています。「フォレッセが開発できて、いくつか賞もいただいて、まずは本当に良かったと思っています。つぎは皆さんに使っていただける大型素材にいかに育てていくかを考えていくつもりです」

荒西さんは言います。「合成繊維を作るにあたっては、常に天然繊維の機能を目指しています。そして最終目標はやはり、最高の繊維である絹なんです」 フォレッセの三葉断面(2ページ目掲載の繊維断面顕微鏡写真下段中央)は絹を真似たもの。最高の繊維を目指す荒西さんの研究開発はこれからも続きます。

東レ株式会社 荒西さん

なるほど基礎知識

人々の生活に欠かせない繊維は、古来より動物や植物からとった天然繊維が使われてきました。それが20世紀に入ると、1935年のナイロン66合成を皮切りに、アクリルやポリエステルなどの化学繊維が大量に生産されるようになりました。

こうした石油原料のほかに、化学繊維には、植物由来のセルロースから作られたレーヨンなどもあります。合成繊維開発は、いかに天然繊維の性能に近づけるかが目標でした。アクリルは羊毛を、ナイロン、ポリエステルは絹を意識して作られています。

最高の天然繊維といわれ、いまも珍重されている「絹(シルク)」。これに一番近い化学繊維はレーヨンであり、そのため「人絹」ともよばれます。「フォレッセ」は、このレーヨンを超え、絹に最も近づける可能性のある新繊維です。

図4 おもな繊維の一覧。括弧内は原料の主成分を表します

図5 各種合成繊維の製造方法

お読みいただきありがとうございました。

ぜひともアンケートにお答えいただき、

お読みいただいた感想をお聞かせください。

いただいた感想は、

今後の連載の参考とさせていただきます。