分解したプラスチックから、既存の石油精製プラントで

新たな化学原料を作り出す「新CR」の技術開発を推進しています。

廃プラスチックを化学原料に戻し

資源循環を目指す

プラスチックごみは、そのままプラスチック材料として再利用するMR(マテリアルリサイクル)で処理するのが効率的ですが、MRが困難な廃プラスチックを石油化学原料に戻すCR(ケミカルリサイクル)への期待が高まっています。CRの分野では、これまでもガス化や油化などの技術が開発されてきましたが、経済性の観点から実用化が進んでいないのが現状です。

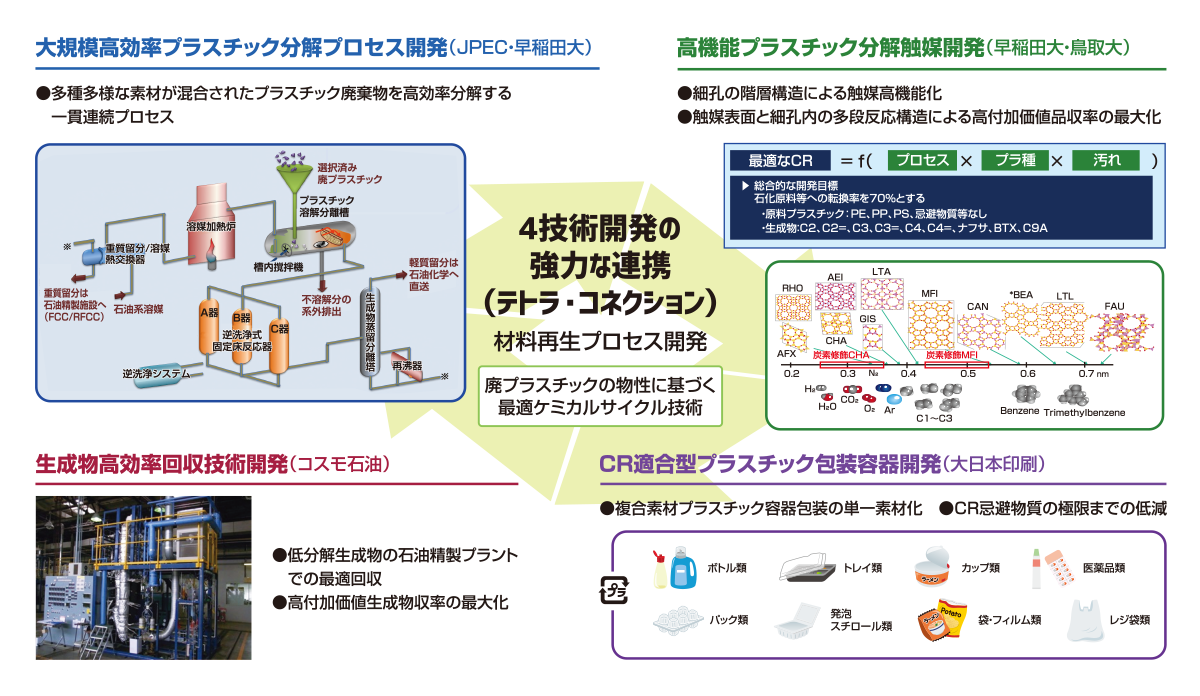

NEDOは「革新的プラスチック資源循環プロセス技術開発事業」の中で、廃プラスチックを分解し、既存の石油精製プラントや石油化学設備等も活用して、オレフィン※1やBTX※2等の石油化学原料に転換する「石油化学原料化プロセス技術」の研究開発を進めています。具体的には、廃プラスチックの分解反応を促進し、石油化学原料への転換(収率)を向上させる触媒技術や、既存の石油精製プラントの原料として利用するための技術等を開発するとともに、実プラントへ導入するために必要な検討を行って、社会実装を目指したプロセス技術の開発に取り組んでいます。

同事業のプロジェクトリーダーで、CRのテーマリーダーを務める早稲田大学先進理工学研究科の松方正彦教授は、CRを取りまく社会状況について「海洋ごみの問題が世界的に大きく取り上げられるようになり、3年半ほど前から廃プラスチックを化学品としてリサイクルする動きが一気に高まりました。最近では化学原料を作っている石油関連業者にも一定の責任が求められ、環境への取り組みで企業価値が測られるという風潮になっています。気候変動やカーボンニュートラル宣言も追い風となり、世の中の風向きが急激に変わっています」と話します。

※1 エチレン、プロピレン、スチレン等

※2 ベンゼン、トルエン、キシレン

廃プラの新たな触媒分解プロセスの開発を進める早稲田大学の実験設備。

サプライチェーンの構築と

コスト低減が今後の課題

廃プラスチックと一口にいっても、容器や包装等にはさまざまな素材が混ざっていたり、紙や汚れといった付着物があったりします。そこで、こうした多種多様なプラスチックを最大限活用するために、純粋な基礎化学品原料として回収できない低分解のプラスチック混合物を既存の石油精製プラントに戻し、処理することで、新たな石油化学原料を作り出します。

「基礎化学品を作る石油化学工場は太平洋ベルトに集中しており、プラスチックごみを輸送するにはそのための燃料もかかり、効率的とは言えません。その点、石油精製プラントは全国各地にあるので、新たなインフラを作らずに、地域で出たプラスチックごみを地域ごとに回収・処理できるのがメリットです」と松方教授は強調します。

さらに、パッケージやラベル等を同一素材で作る包装容器の開発も同時に進めており、これらの技術を連携することで、全廃プラスチックの約30%のCR活用と、収率70%での石油化学原料化を目標としています。

「分解した廃プラスチックを分析・評価するために必要なデータは世界のどこにもないので、手探りで進めていかなければなりません」と松方教授。JPECの秋本 淳氏も「今後はデータを積み上げ、プロセスの設計を経て、スケールアップ実験、石油精製プラントでの実証実験に取り組んでいきたい」と意気込みを見せます。NEDO環境部の今西主任研究員は、「誰もやったことのない研究でハードルも高いですが、大学とJPECでキャッチボールしていただきながら、NEDOとしては技術を積極的にアピールし、社会実装につなげていきたいですね」と語りました。

今西 大介 主任研究員

NEDO環境部

プロジェクトマネージャー

松方 正彦 教授

早稲田大学

理工学術院 大学院

先進理工学研究科

応用化学専攻

プロジェクトリーダー

秋本 淳 氏

一般財団法人石油エネルギー

技術センター(JPEC)

技術企画部 部長